单支洞双向主洞TBM同时掘进施工附属系统探析

张 俊 卿

(中铁隧道股份有限公司,河南 郑州 450001)

0 引言

近年来,随着经济和社会的发展,我国修建长大隧洞工程的数量越来越多,难度[1,2]也越来越大。而TBM以其安全、快速、高效、环保等特点,被广泛应用于长大隧洞的施工中。

而在各超级隧洞工程中,为了缩短工期,TBM施工也出现了“单支洞双向主洞TBM同时掘进”的特殊施工组织形式。即通过一条支洞及组装洞进行TBM的组装及掘进,其施工组织的高效性、合理性就显得更为重要。

本文在以往施工经验的基础上,从TBM组装洞布置优化、辅助配套系统和施工保障系统三个方面,对“单支洞双向主洞TBM同时掘进”模式附属系统进行了探讨,为2台TBM的同时快速、高效掘进奠定了基础。

1 工程概况

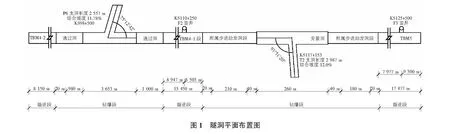

本工程为北疆供水二期工程某标段,主隧洞全长43 847 m,断面φ7.0 m,设计纵坡1/2 583,其中钻爆法施工洞段长2 732 m,TBM法施工洞段长41 115 m(本工程隧洞平面布置图如图1所示)。2台TBM共用同一条支洞及同一个组装洞,完成组装、步进并始发,分别向上下游反向掘进。TBM施工过程中的材料、人员、机械设备的运输也全部通过同一个组装洞完成,这就对掘进施工的各个环节提出了较高的要求。

2 组装洞布置优化

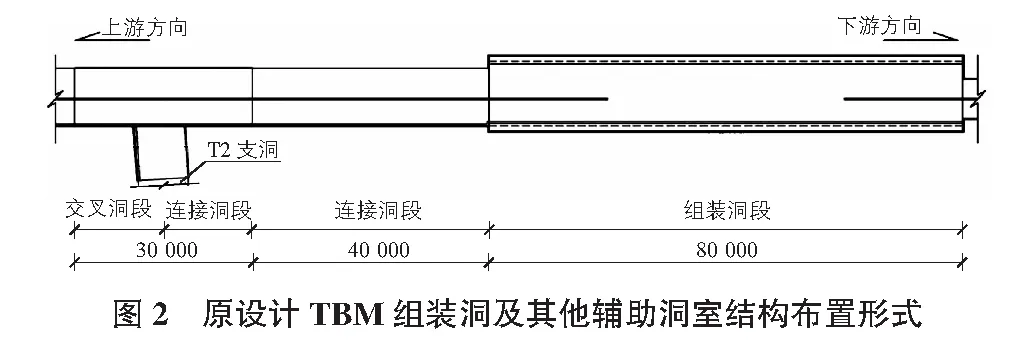

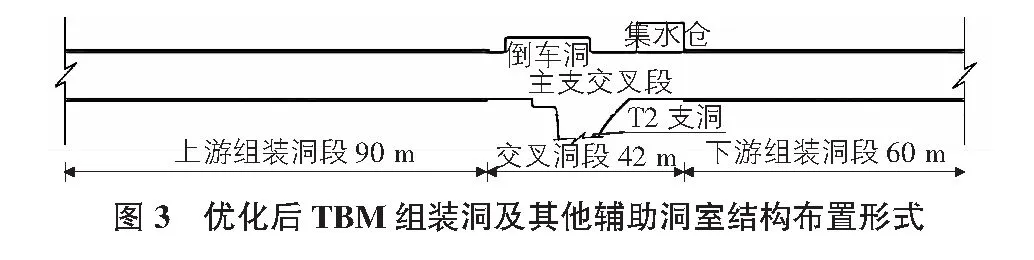

为确保TBM掘进施工期间的运输、通风、排水等环节的高效运行,对原设计的组装洞结构布置形式进行了优化。优化方案为:1)将组装洞设置在主支洞交叉口处,结构及断面形式与原设计相同,且交叉洞段与上下游组装洞段的设计断面相同,上下游组装洞进行连通设计;2)交叉口处支洞段向两侧扩大为“喇叭口”形式;3)在主支洞交叉口底部设置300 m3蓄水池和倒车洞;4)TBM步进洞和始发洞维持原设计不变。原设计与优化后的组装洞布置形式如图2,图3所示。

优化后达到的有利效果主要有以下两个方面:

1)TBM组装期间,满足2台TBM同时组装;满足主支洞交叉口转渣塔的布置。

2)TBM掘进期间,满足大型车辆的运输通行、调头及错车需要;满足2台TBM快速掘进的材料及机具设备存储需要;满足洞内抽排水的需求。

经优化后,组装洞各功能洞室对后期TBM掘进施工的运输、出渣、排水等均提供了良好的保障。

3 辅助配套系统

TBM施工是以工厂化的施工系统运行的,而“单支洞双向主洞TBM同时掘进”现场施工组织具有三个基本特点:协调性、连续性、密集性。施工系统分为直接系统与间接系统两部分,直接系统主要为TBM掘进、支护、出渣、运输等,间接系统主要为风、水、电等辅助系统。

3.1 出渣系统

TBM掘进就是刀盘旋转—推进—破岩的过程,切削下来的岩石通过皮带机倒运出去。对于“单支洞双向主洞TBM同时掘进”施工组织模式,上、下游2台TBM反向掘进施工,两个方向的岩渣通过连续皮带机汇集至主支洞交岔口处,再通过支洞皮带机输送至洞外。

1)TBM掘进。

掘进是TBM法施工的核心作业工序,它决定着整个工程的施工进度,这就决定了TBM法施工的全部过程均围绕TBM设备的完好率和利用率展开,以最大限度地提升TBM的掘进时间。

2)皮带机出渣。

出渣是将TBM掘进切削下来的岩石,通过皮带机传运出洞外,是TBM法施工的又一核心作业过程,是影响掘进速度的关键因素之一。若想保证TBM连续正常掘进,就要确保皮带机能够正常运输。而“单支洞双向主洞TBM同时掘进”的组织模式,皮带机完好率的重要性更为突出。尤其是支洞皮带机的正常运行,更是皮带管理工作的重中之重。若支洞皮带机发生故障,将会导致上、下游2台TBM均不能正常掘进施工。为确保皮带机的运送能力,本工程主要从皮带机的运输能力及维保管理两个方面进行重点研究。

a.皮带机运量计算。

在制定TBM皮带机出渣方案时,对皮带机出渣能力进行了详细的计算,并考虑了一定的富裕度(按照每台TBM每小时进尺5.4 m计算)。最终确定主洞皮带运量为600 t/h,对应支洞连续皮带运量为1 200 t/h,以满足最大负荷条件下掘进出渣需要。

b.主支洞交岔口处皮带机布置。

对主支洞交岔口处的皮带机布置形式进行了专项设计,确保2台TBM皮带机在此处的顺利交汇并从支洞向洞外转运。

按照上述皮带机的设计形式,既不影响施工车辆的运输,又能确保上下游2台TBM在最佳掘进能力状态下的出渣施工,解决了“单支洞双向主洞TBM同时掘进”2台TBM掘进施工的出渣问题。

3.2 物料运输系统

本工程采用无轨运输+有轨运输的综合运输方式,在掘进施工过程中,首先采用无轨运输将所需机具材料及人员经支洞运送至TBM辅助洞室,再采用有轨运输运至TBM掘进工作面。鉴于“单支洞双向主洞TBM同时掘进”的施工模式,本工程运输系统的关键在于无轨运输与有轨运输的快速衔接以及上下游两侧有轨运输的协调互补。

1)无轨运输与有轨运输的衔接。

利用TBM组装洞室空间提前存放钢枕、钢轨、锚杆、网片、拱架、供排水管等材料,确保材料存储量可满足TBM最高掘进进尺的施工需求,上述材料均在TBM设备保养期间一次性运抵洞内。在掘进过程中无轨运输系统仅考虑汽车将喷射混凝土直接运输至TBM组装洞,卸车后二次转装在有轨运输编组列车上。

上游TBM4掘进段配置一台5 t桥式起重机和一台200 t桥式起重机,分别承担日常机具、材料以及大型设备的吊装工作。下游TBM掘进段则配置一台5 t桥式起重机和一台60 t桥式起重机,进行各类材料、机具、设备的吊装作业。若在起重机出现故障或其他特殊情况时,上下游可以进行临时调配,以满足现场施工的需要。

2)材料储存区域的规划。

对材料、机具、设备等存储区域的合理规划同样是洞内运输系统正常运行的关键环节之一。

针对“单支洞双向主洞TBM同时掘进”的特点,在上下游TBM组装区分别规划掘进施工所需材料、机具、设备的存储区域。

3)洞内有轨运输。

日常机具材料的使用,均从各存放区域通过有轨运输倒运至TBM设备上,上下游互不干扰,在最大程度上保证上下游材料物资高效运送。

上下游组装洞均为双线设置,为满足“单支洞双向主洞TBM同时掘进”TBM掘进施工的需要,在交叉口位置将双轨转为单轨并将上下游连通,上下游内燃机车可以互相调配,满足各类情况下两侧人员、材料、设备的运输需要。

3.3 风、水管线布置

1)通风系统。

本工程TBM4-1,TBM5在通过竖井前,采用压入式通风,在T2支洞口设置两套风机,通过两套风管将新鲜风分别压入TBM4,TBM5作业面,污风从T2支洞排出。

2)供排水系统。

为满足两台TBM同时掘进,特在洞口处修建1 000 m3生产水池,以应对特殊情况下的施工需要。两台采用独立供水系统,互不干扰。TBM4段为上坡掘进,顺坡排水,施工段不设排水管,水通过自流至主支交叉口处的积水仓内,TBM5下坡掘进,反坡排水,水通过水泵逐级抽排至主支交叉口处的积水仓内,由支洞水仓泵站一站式抽排至洞外沉淀池,净化合格后循环利用。

3)供电系统。

TBM供电采用2路20 kV高压(2台TBM各1路)、排水系统采用单路10 kV高压、皮带机供电采用单路10 kV高压,各供电线路均统一悬挂在支洞进洞方向右侧边墙上,各系统分别采用专线供电,互相独立,互不干扰。并在2台TBM供电线路上各增加一套带有过流保护的高压开关柜,确保某一台TBM高压线路出现故障时,不会影响到另一台TBM施工。

4 施工保障系统

4.1 人员保障

根据“单支洞双向主洞TBM同时掘进”的施工模式,2台 TBM掘进施工分别配置3个掘进班和1个保养班,其他配合型班组以及后勤管服人员均配置一套,为掌子面提供统一的管理和服务。这样可以在最大限度节省劳动力资源,同时还能保证施工生产的需要。

4.2 设备保障

设备管理是项目施工组织管理的重要组成部分,加强设备的配置、使用管理,充分发挥设备的资产效益,能够极大地降低工程成本。通过机械设备的科学使用、维修保养,提高施工质量和施工效率,为更快更好地完成工程建设奠定了基础。自TBM掘进施工以来,TBM4设备利用率从最初的41%提升至51%,平均设备利用率达到46%,设备完好率从最初的88%提升至95%,平均完好率达到92%。TBM5设备利用率从最初的34%提升至53%,平均设备利用率达到43%,设备完好率从最初的68%提升至97%,平均设备完好率达到89%。

4.3 物资保障

为保障施工连续性,协调好各类施工物料组织同样重要。在物资供应方面项目主要采取以下措施:

1)本工程2台TBM来自不同厂家(中铁装备和铁建重工),性能上均存在一定的差异。为了便于管理、利于施工,最大限度上统一各类支护材料及配套附属材料的规格型号,确保现场各项工序有序开展。

2)为保证掌子面的施工生产,现场施工除喷射混凝土外,其余材料均按百米用量在组装洞储备。

3)项目修建了大型仓储中心,TBM4,TBM5所用油脂油料及配件,分别存放至仓储中心,各类材料物资均利用施工空闲期及时倒运至组装洞内,极大的节省了倒运时间,有效的提高了现场施工效率。

4.4 通讯信息保障

完整的通讯系统,能指导现场更好地开展施工生产,有助于资源共享化、利益最大化,能使各工序衔接更加紧密。为保证2台TBM的施工,项目主要采取了以下措施:

1)在2台TBM设备上和支洞连续皮带机上均安装了高清网络摄像头和固定电话,并在支洞安装了对讲机中继站,使得洞内人员可通过无线和有线两种方式直接与洞外取得联系。

2)建立了标准化信息中心,具有完整的视频监控系统,并在TBM主机室内覆盖了WIFI信号,确保洞内情况能够实时传输到洞外,如遇突发状况,保证在第一时间通知到相关人员,并能够时刻掌握事情发展动态。

5 结论与建议

本文分析了“单支洞双向主洞TBM同时掘进”模式下TBM施工组织形式,提出了该模式下的出渣、运输、管线等系统的组织方案,据此得出了几方面要点,具体如下:

1)合理设计洞内皮带机出渣系统,特别是主支洞交叉口处的转渣系统,要在不影响交通运输的前提下,确保TBM在最佳掘进能力状态下的出渣量;

2)合理设计运输系统,尤其是从洞外到洞内无轨运输与有轨运输的快速衔接;

3)风水管线系统尽可能按照两路布置,使2台TBM的各系统独立运行,互不干扰。

按照本工程“单支洞双向主洞TBM同时掘进”的施工模式,自2台TBM同时始发掘进后,累积掘进10个月、累计进尺12 000 m,平均单台TBM每月进尺600 m,最高单月进尺达到1 000 m,施工生产能够有序、高效地进行。

鉴于本工程为全国首例“单支洞双向主洞TBM同时掘进”施工组织模式,尚无可供借鉴的施工经验,也无成熟实例进行对比,因此,本工程所采用的施工组织模式还需在今后的施工过程中不断进行统计总结,并在与今后出现的类似工程进行模式对比,以形成更为成熟的“单支洞双向主洞TBM同时掘进”施工组织管理技术。