JWGS 技术在催化裂化装置的实践与应用

邱春 徐自伟(中国石油玉门油田分公司)

1 现状

玉门油田分公司炼油化工总厂80×104t/a 重油催化裂化装置烟气除尘脱硫系统建于2014 年,系统采用中石油自主JWGS 工艺技术,主要包括烟气洗涤系统及废液处理系统(PTU)两部分。系统自投运以来,运行平稳,烟气中的二氧化硫、颗粒物含量显著下降,减排效果显著,实现了废气达标排放,不仅改善了企业周边环境,还实现了环境效益、社会效益和经济效益的统一,应用效果良好。

2 JWGS 技术工艺特点

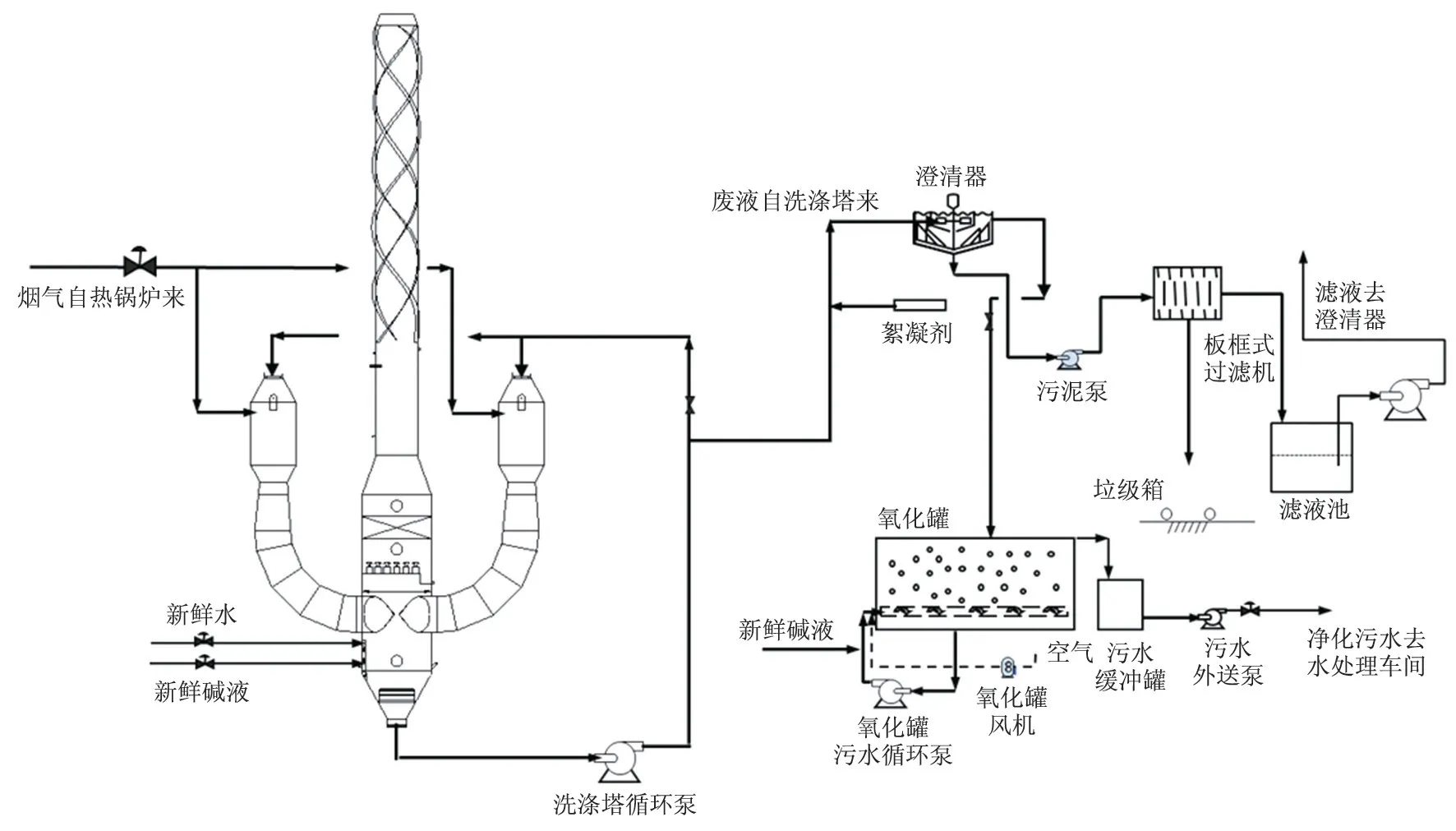

烟气除尘脱硫系统运用JWGS 湿法洗涤技术,即采用喷射文丘(JEV)湿气洗涤系统(WGS)技术[1],其烟气除尘脱硫工艺流程见图1。该工艺具有以下特点:

图1 烟气除尘脱硫工艺流程

1)采用文丘里喷射技术,烟气入口压力适应能力强,不影响催化烟机系统做功。

2)对催化装置事故状态适应能力强,尤其是在催化装置大量跑剂和余热锅炉切除状态下,不影响装置正常运行。

3)技术成熟可靠,投资和运行成本较EDV 技术具有明显优势。

2.1 烟气洗涤系统

烟气以水平方式进入喷射文丘里管,文丘里管上部喷射循环液,由于液体的抽吸作用,烟气与循环液在喉管处剧烈混合,经扩散段后进入弯头处脱除二氧化硫及固体颗粒物。烟气与循环液通过切线方式进入洗涤塔,气体先经塔盘整流、分液,再经填料层分液后由洗涤塔上部烟囱排入大气。

2.2 废液处理系统

烟气洗涤系统排出的废液与絮凝剂混合后,输送至澄清器,颗粒物在澄清器内经絮凝沉降后从底部排出,澄清液由顶部自流至氧化罐,氧化处理后的污水自氧化罐顶溢流至污水缓冲罐,再经污水外送泵增压后排至水处理车间检测池。澄清器底部排出物经污泥泵增压后送至板框式过滤机,脱水后的污泥排入密闭垃圾箱内,作为“危险废物”定期处置。

3 烟气除尘脱硫装置运行情况

2014 年,80×104t/a 重油催化裂化装置烟气除尘脱硫投料运行,目前该装置运行平稳,污染物排放满足国家标准要求,实现了减排目标。

3.1 原料性质

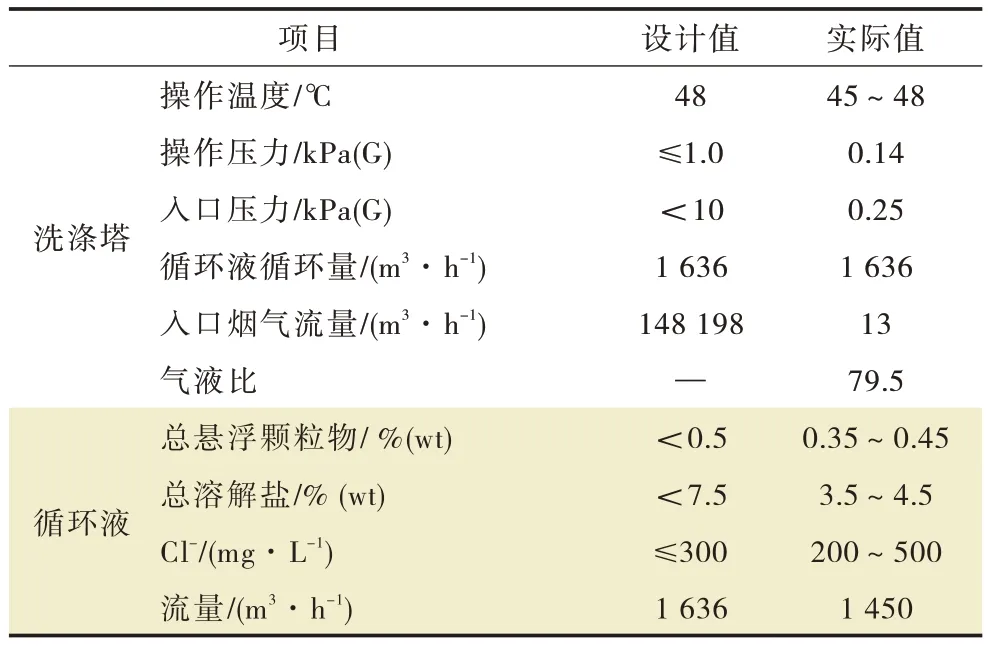

烟气除尘脱硫单元原料为80×104t/a 重油催化裂化装置再生烟气,烟气性质见表1。2017 年7 月再生烟气中主要污染物平均值颗粒物为170 mg/m3,硫化物为865 mg/m3,氮化物为127 mg/m3。洗涤塔主要操作参数见表2。

表1 再生烟气性质

表2 主要操作参数

从表2 可以看出,洗涤塔入口压力较低,平均为0.25 kPa 左右,而文丘里洗涤器采用JEV 型洗涤器,因此可采用较小的气液比,约为75~150。该装置气液比为79.5,液、气接触充分。同时,洗涤塔循环液性质均在设计范围内,但存在Cl-含量偏高的情形,会加剧设备腐蚀,不利于装置长周期运行。

3.2 产品性质及指标分析

3.2.1 净化污水指标分析

目前,玉门炼油化工总厂催化裂化装置外排污水pH 值控制在8.85~8.89,符合烟气脱硫外排污水排放指标pH 值6~9;外排污水COD 含量控制在46~57 mg/L,满足烟气脱硫外排污水排放指标COD 含量小于60 mg/l 的要求;外排污水总悬浮颗粒物为59~65 mg/L,满足烟气脱硫外排污水排放指标总固体悬浮物小于70 mg/L。2017 年洗涤塔循环液和净化污水分析数据见表3。

表3 2017 年洗涤塔循环液和净化污水分析数据

3.2.2 净化烟气排放指标分析

目前,玉门炼油化工总厂催化裂化装置净化烟气中二氧化硫小于或等于100 mg/m3[2]平均含量为18 mg/m3,符合烟气排放指标二氧化硫含量不大于100 mg/m3,净化烟气中颗粒物平均为27 mg/m3,符合烟气脱硫烟气排放指标颗粒物含量不大于50 mg/m3。净化烟气中氮化物含量满足小于或等于200 mg/m3的要求,净化烟气达标排放。同时净化烟气湿度由入口的7.03%上升至出口的9.03%,对周边空气起到了加湿作用,但由于湿度较大,而我厂地处西北高山地区,冬季环境温度低,烟气中水汽经冷凝降落地面后容易产生积冰,对该处环境面貌造成一定破坏。

表4 2017 年烟气分析数据

通过表4 可以看出,催化裂化装置烟气除尘脱硫单元运行工况良好,净化烟气、净化污水等各项指标满足排放标准,实现了达标排放,起到了改善空气质量,保护环境的目的。

3.3 烟气中二氧化硫及颗粒物脱除率

通过表4 可知:洗涤塔入口二氧化硫含量平均值为1 322 mg/m3,洗涤塔出口二氧化硫含量平均值为18 mg/m3,二氧化硫脱出率达到了98.6%,二氧化硫脱除量为165.47 kg/h,按照每年8 400 h 计算二氧化硫脱除量为1 389.95 t,按每年365 天计算二氧化硫脱除量为1 449.52 t。同理,洗涤塔入口颗粒物含量平均值为237 mg/m3,洗涤塔出口颗粒物含量平均值为27 mg/m3,颗粒物脱出率达到了88.6%,颗粒物脱除量为26.65 kg/h,按照每年8 400 h 计算颗粒物脱除量为223.9 t,按每年365 天计算颗粒物脱除量为233.45 t。从脱除量的数据可以看出,烟气除尘脱硫设施的运行给环境改善带来了极大的促进作用。

4 优化操作保障运行

随着《石油炼制工业污染物排放标准》的发布,要求现有企业在2017 年7 月1 日起执行该标准。催化裂化装置烟气及净化污水已实现达标排放,满足了最新的环保排放标准,针对烟气外排口数据偶尔接近限值的现象,装置人员通过优化和调整操作,可有效避免出现超标排放事件。

4.1 使用液碱代替片碱

烟气除尘脱硫系统在建设投产初期一直使用片碱,采用人工加碱,无法保证碱液浓度稳定,也给现场操作带来一定安全隐患。经装置一段时间的运行探索,决定采用液碱代替片碱,实现了精准控制碱液浓度,稳定了pH 值,有效保障了系统的运行。

4.2 做好烟气除尘脱硫单元防腐蚀及防堵塞工作,保证长周期运行

随着国家对环保要求的日益严格,为确保烟气达标排放,必须保证烟气除尘脱硫装置长周期、稳定运行[3]。通过表3 可知,正常运行时洗涤塔循环液中Cl-达到200~500 mg/L,超出设计值不大于300 mg/L 的要求;总悬浮颗粒物达到0.35%~0.45%;总溶解盐达到3.5%~4.5%。较高Cl-、总悬浮颗粒物及总溶解盐含量[4],易造成Cl-富集从而引起设备点腐蚀,悬浮颗粒物(主要是催化剂粉尘)和溶解盐的沉积、结晶易导致管线、设备的磨损及堵塞,影响烟气除尘脱硫单元的长周期运行。为解决上述问题,可采取以下对策:

1)适当增加洗涤塔补水量及废液外排量。达到控制洗涤塔循环液Cl-含量不大于300 mg/l,固体悬浮物含量不大于0.4%,总溶解盐含量不大于4%,防止管道、设备的腐蚀、磨损及堵塞[5]。

2)增加澄清器污泥压滤频次,由2 天/次改为1天/次,防止污泥在澄清器内板结,压缩澄清器空间,造成污水澄清时间缩短,影响污水净化效果。发现污泥板结时,启用澄清器冲洗水进行冲洗,务必将澄清器内污泥清洗干净。

3)定期对管线、设备进行检查,尤其是文丘里喷嘴,防止因磨损造成喷嘴孔径变大,影响喷嘴水幕范围,造成再生烟气除尘、脱硫效果下降。同时,日常巡检过程中定时检查洗涤塔循环液环进喷嘴的压力,确保压力大于0.75 MPa,且两个喷嘴入口压力一致,防止再生烟气偏流。

4.3 进一步降低烟气除尘脱硫单元能耗

1)根据烟气除尘脱硫单元实际运行情况,该单元能耗仍有较大改善潜力,主要表现为降低1.0 MPa 蒸汽消耗。1.0 MPa 蒸汽主要用于冬季防冻,每年用量约为2 100 t,占该单元总能耗的8.55%。按照安排,采用换热水代替蒸汽用于冬季防冻,对降低装置能耗具有较大贡献。2016 年大检修期间,装置通过技改,将烟气脱硫系统蒸汽伴热改造为换热水伴热,降低了装置蒸汽用量,每年可节约蒸汽用量约4 000 t。

2)适当调整洗涤塔操作工况[6]。洗涤塔操作工况的调整,不仅要达到烟气除尘、脱硫效果,实现烟气达标排放,还要兼顾节能降耗的要求。当前液碱单价约为775 元/t,pH 值由7.0 降低至6.0,液碱消耗减少0.2~0.5 t/h。因此,仅液碱一项每天可节约成本9 300 元。调整操作工况后,洗涤塔循环泵每天可节约电费270.5 元,洗涤塔操作调整在保证达标排放前提下,可分两步进行优化调整,一是适当降低洗涤塔循环液pH 值,根据操作反馈数据减少液碱用量。二是降低洗涤塔循环液流量至1 450 m3/h左右,在保证达标排放的前提下实现节能降耗。

通过上述措施,充分保证了烟气脱硫系统的有效运行,实现了污染物达标排放,使操作更可控,切实保障了生产的安全与环保。但在运行过程中,外排烟气冬季“下雨”现象仍未彻底解决,下一步我们将积极探索,实施改进,避免冬季“下雨”现象,在保障环保达标排放的前提下着力改善装置局部环境面貌。

5 结束语

JWGS 技术在80×104t/a 重油催化裂化装置烟气除尘脱硫单元运行状况良好,净化烟气及污水各项指标满足达标排放要求。烟气除尘脱硫单元的投入运行,不仅使烟气实现了达标排放,通过装置技改,还有效降低了装置蒸汽用量,每年可节约蒸汽约4 000 t。经装置进一步精细化调整操作后,一是液碱的消耗量降低,每天可节约液碱成本9 300元;二是洗涤塔循环液流量由1 636 m3/h 调整至1 450 m3/h 后,电流由78 A 降至75 A,每天可节约电力成本270.5 元,在保证达标排放的情况下实现了节能降耗。