醋酐精馏工艺的数学建模和工艺改进

王文强

上海华谊(集团)公司 (上海 200040)

醋酐[1-2]是一种重要的有机化工原料,化学性质活跃,主要用于生产醋酸纤维素,其次用作医药、染料、香料和有机合成中的乙酰化试剂。乙烯酮法(又称醋酸裂解法)制备醋酐工艺中,醋酸裂解成乙烯酮,经醋酸吸收、蒸馏精制而成。为满足醋酐产品日益提高的市场需求和质量要求,采用数学模拟法对醋酐精馏工艺进行模拟和优化,以提高产品质量、降低能耗、提高经济效益。目前,Aspen软件广泛应用于化工流程开发和设计的大型流程模拟与优化[3],本研究以一套乙烯酮法生产醋酐装置为研究对象,通过对醋酐精馏工艺的合理简化和利用Aspen对精馏工序进行数学建模,考察影响精馏工序的主要操作工艺参数,得出合理的工艺优化方案,对醋酐装置提高产品质量和降低能耗具有积极意义。

1 醋酐精馏工艺流程模拟

1.1 工艺流程及参数

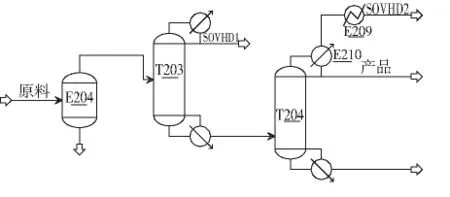

图1为醋酐精馏装置的工艺流程图,醋酐含量(质量分数,下同)为88%~92%的醋酐溶液进入闪蒸槽(E204)蒸馏气化脱除多聚体后,粗醋酐气体从分馏塔(T203)中部进入;分馏塔的主要作用是脱除醋酸等轻组分,T203塔顶采出物料含醋酐40%~60%,控制塔顶温度在116~120℃之间,回流比为3.5。釜底物料经取样检测醋酐含量合格后,连续出料进入精制塔(T204)底部。蒸馏塔为填料塔,主要起脱色和脱除部分低沸物的作用;塔内气相在分凝器中大部分冷凝,一部分作为产品侧线采出,一部分作为塔的内回流;塔顶部分醋酐、低沸物和不凝性气体继续上升,经过塔顶冷凝器(E209)冷凝后回收。

图1 醋酐精馏工艺流程

裂解装置稳定运行期间,进行精馏工艺查定,得到流程模拟所需要的工艺参数。常温常压下,进料物流流速为260 L/h时,各组成及其质量分数为:醋酸(HOAc)9.8%,醋酐(Ac2O)90%,低沸还原物质(X2)0.05%,双乙烯酮(DK)0.1%,高沸物(X3)0.05%。 流程的操作单元模型[4]和操作参数见表1。

1.2 物性方法的选取

工艺涉及物料主要为醋酐和醋酸,该体系为一高度非理想性体系,确定适用于这一非理想体系的物性方法既是数学建模的重点 (直接关系到模拟结果的正确与否),也是模拟工作的主要难点。可用于计算该体系液相的物性方程有NRTL方程和WILSON方程。对于气相,考虑到醋酸分子的缔合效应,则采用 Hayden-O’Connel(HOC)方程[5]。

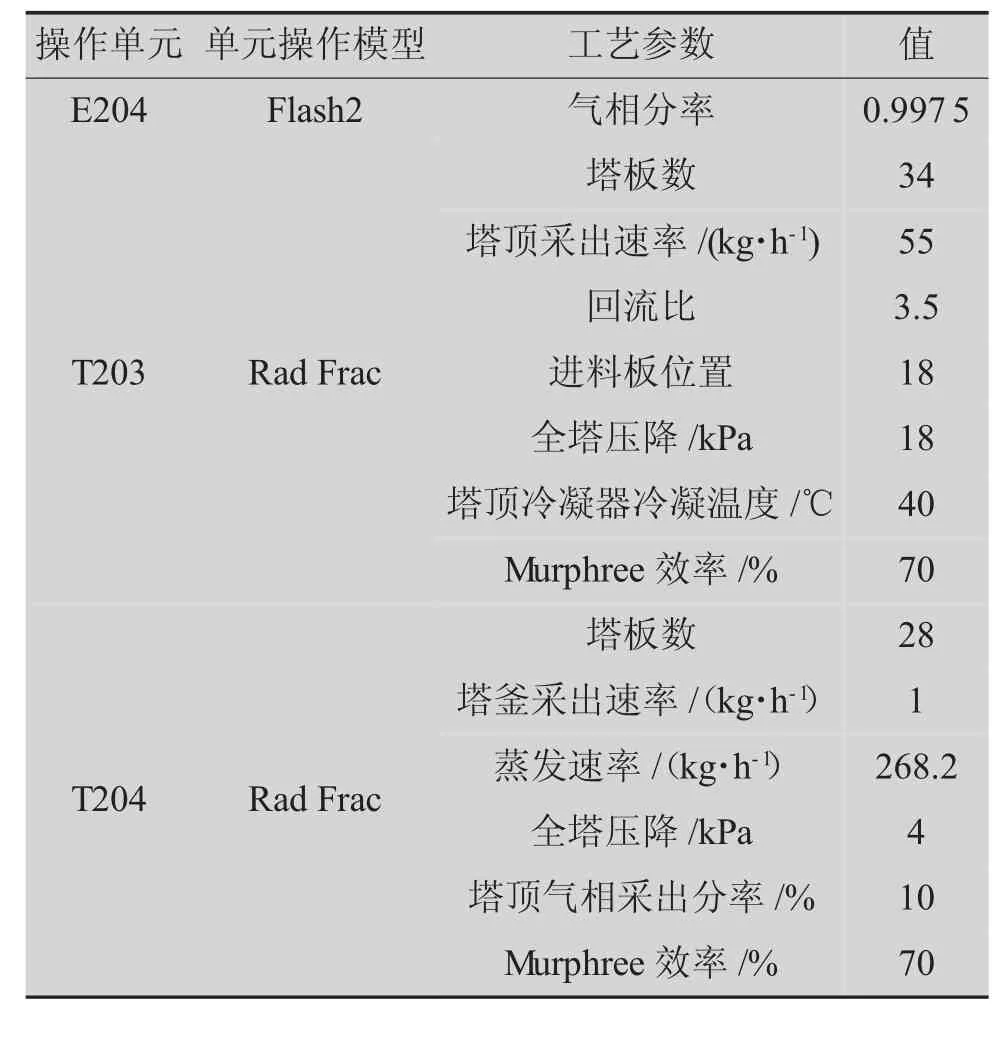

表1 操作单元工艺参数

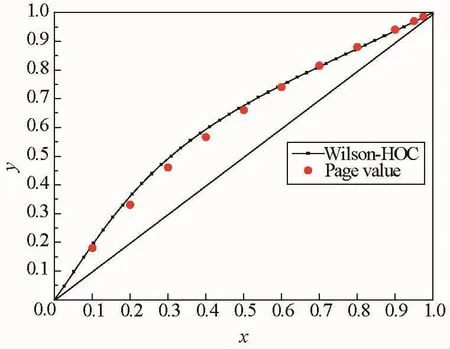

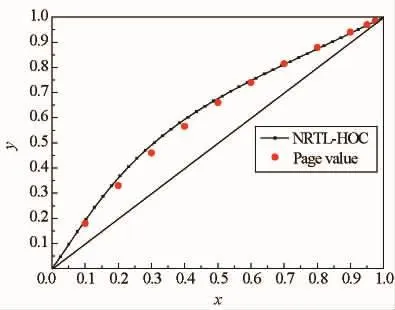

查阅文献[6],得到醋酸和醋酐的气液平衡数据,对Aspen Plus内置数据库中Wilson-HOC和NRTLHOC物性方法的气液平衡数据与文献中气液平衡相图(见图2和图3)进行比较,发现2个物性方法和文献值重合性都很好,但用NRTL方程计算较易收敛。因此,在模拟计算中选取NRTL-HOC物性方法,所有物性参数均选用Aspen Plus内置数据库中的相关参数。

1.3 流程模拟结果

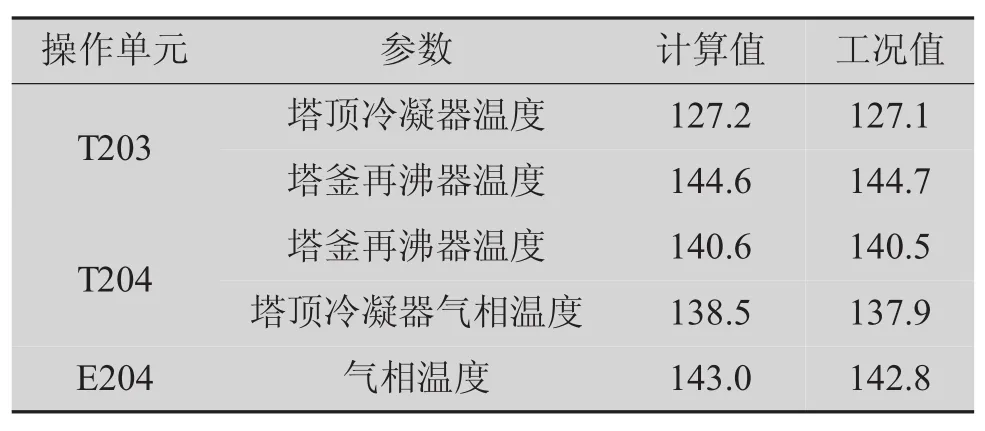

按照上述模拟流程,选用NRTL-HOC物性方法,关键操作参数和产品质量的流程模拟计算值和工艺设计值比较见表2和表3。由表2可见,计算结果与设计值的偏差不大,表明模拟结果可信。

图2 Wilson-Hayden-O'Connell与文献值的x-y相图

图3 NRTL-Hayden-O'Connell与文献值的x-y相图

表2 各单元模块模拟结果 ℃

表3 流程中重要物流模拟结果

2 工艺流程分析

通过流程模拟结果可知,模拟值与工况值相吻合;但是实际工况中,产品中醋酐含量为97.7%,没达到要求(≥99.0%)。通过考察主要操作参数对精馏工艺的影响,得到最佳工艺操作参数,将其应用于实际装置。

2.1 分馏塔T203的回流比和塔顶采出量的影响

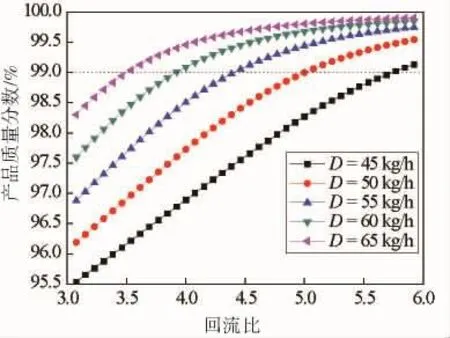

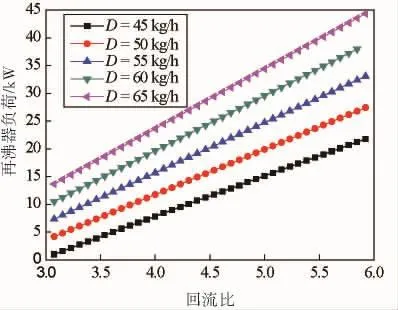

T203塔釜醋酐的纯度,在塔板数一定的条件下,受回流比大小和采出量(D)大小的影响。利用Aspen Plus内置的敏感度分析工具,得到操作参数对醋酐产品纯度和再沸器热负荷的交互影响,见图4和图5。

图4 回流比和塔顶采出量对产品纯度的影响

图5 回流比和塔顶采出量对再沸器热负荷的影响

由计算结果可知,T203回流比和采出量对产品纯度的影响比较显著。当采出量一定时,产品质量分数随回流比增加显著增加,当回流比较大时增幅较小;回流比一定时,增加塔顶采出量,可以提高产品的纯度。再沸器的热负荷随回流比和采出量的增加而显著增加,近似成正比例函数关系。要保证产品合格,有多种操作状态,但这些操作状态下,再沸器的热负荷和产品的产量均不同,因此可能存在一个操作状态,使T203的产品热量单耗最低。

2.2 精制塔T204塔顶分凝器气相分率

在工艺流程中,要求分馏塔塔釜物料醋酐的质量分数合格后才进入精制塔中,因此精制主要起脱色和脱除部分不凝性气体、保证产品质量和色度要求的作用,对分离要求不高。在实际装置中,通过再沸器蒸汽的用量来控制一定的蒸发速率,保证塔正常操作即可。但T204塔顶分凝器在实际生产中不容易控制,如果在分凝器中通入循环冷却水,则T204塔气相全部在分凝器中冷凝下来,致使分凝器塔顶无气相出料,影响产品的质量。

利用敏感度分析工具考察塔顶分凝器对塔顶产品质量分数、气相温度和分凝器热负荷的影响,模拟时除塔顶分凝器气相分率不同外,其他条件同前。模拟结果见表4。

表4 冷凝分率对工艺参数的影响

由表4模拟计算结果可知,分凝器气相分率不同对冷凝器的温度影响不大,但随着气相分率增加,产品的质量分数逐渐增加。这是由于随着气相分率增加,气相所带走的轻组分增多,使产品质量分数增加。分凝器和塔顶冷凝器热负荷变化较大,由此可知,要确保分凝器正常工作,需要保证分凝器的换热量在一个合适的范围内。

换热器传热量的计算见式(1)。

式中:Q—分凝器的换热量,kW;

K—传热系数,kJ/(m2·℃·s);

A—传热面积,m2;

ΔTm—传热对数平均温差,℃。

在实际装置中,在分凝器中开启循环水,导致塔顶无气相采出,说明分凝器的热交换能力大于正常工作时所需要的热交换量,在工艺改进过程中有以下2种解决办法:(1)减小传热面积;(2)减小传热对数平均温差,即降低循环水的流速,提高循环水出口温度,但工艺对出口温度有一定的要求——出口温度过高,可使循环水产生相变、易结垢,影响设备使用寿命和安全。通过比较,采取减小传热面积的方法解决该问题。

3 精馏工艺优化

由上述操作参数对精馏工序的影响分析可知,T203回流比、塔顶采出量对产品的质量分数和产量以及精馏工艺的能耗影响显著,因此有必要对工艺参数进行优化,以确保产品的质量分数(>99.0%)和产品能量单耗最低。

由工程经验可知,精馏工序能耗主要是动力消耗、再沸器热消耗和冷凝器的冷凝热负荷,比较发现,再沸器的能耗占精馏工序的比值最大,且热源的相对成本最高。因此,产品的单耗可以转化为产品的再沸器热单耗,可按式(2)计算:

式中:qp—产品的热单耗,kJ/h;

Q203—T203再沸器的热负荷,kJ/h;

Q204—T204再沸器的热负荷,kJ/h;

Fp—产品质量流率,kg/h。

其他操作参数不变,利用Aspen Plus内置的优化工具:(1)建立约束,规定产品中醋酐含量不小于99.0%;(2)建立优化模拟,根据式(2)设定相应参数,利用内置Fortran语言计算出产品热单耗的倒数,规定其值最大;(3)设定T203回流比和塔顶采出率为变量,并规定其取值范围。

通过模拟计算,得到产品热单耗最低时的操作参数:T203回流比R=4.07;T203的采出率D=58.16 kg/h;其他操作参数和表相同。

在最优操作参数条件下:产品质量分数为99.0%,产品质量流率Fp=158.20 kg/h,产品的热单耗=(679340 kJ/h+1065 631 kJ/h)/158.20 kg/h=110.30 kJ/kg。

4 结论

选用NRTL-HOC物性模型,建立了醋酐精馏工艺流程的模拟模型,通过对模型的分析和优化得到如下结论:

(1)T203回流比和采出量增大使产品的质量分数和再沸器的热负荷增大,且影响显著。

(2)T204塔顶分凝器气相分率影响产品的质量分数,但是塔顶分凝器的热负荷变化较大,在整改过程中需要减小分凝器的传热面积来保证分凝器正常工作。

(3)确保产品质量达标且单耗最小的操作参数为:T203塔回流比R=4.07,采出率为58.16 kg/h,T204塔顶分凝器气相质量分率为0.1。该操作条件下热单耗最小,为110.30 kJ/kg。