碳纤维增韧陶瓷基复合材料的研究进展

苏纯兰 周长灵 徐鸿照 杨芳红 姜凯 刘福田

摘 要:碳纤维增韧陶瓷基复合材料不仅具有耐高温、耐磨损、抗氧化和机械性能良好的优点,还具有抗热震、抗烧蚀、抗疲劳和抗蠕变等特性,在空天飞行器的热防护系统、航空发动机、火箭发动机、高性能制动以及先进核能等高温热结构部件上具有良好的应用前景。本文介绍了该复合材料在碳纤维、陶瓷基体、复合材料制备方法及应用等方面的研究进展,以便更好地了解目前该研究领域在国内外的研究热点。

关键词:碳纤维;陶瓷基体;复合材料;制备方法

1 前 言

随着航空航天技术的不断发展,高超声速飞行器已经成为各军事強国倾力开发的重要突防手段。高超声速飞行器是指飞行速度在5倍声速以上,即马赫数大于5的空天飞行器。与传统的飞行器相比,高超声速飞行器可有效地减少防御响应时间,提高飞行器自身生存的能力,具有机动性能好、突防和反防御能力强、可以实现远程精确打击等特性[1]。但是,随着飞行器飞行速度的不断提高,以及受飞行环境复杂多变等条件的影响,高超声速飞行器在进行高超声速飞行时会产生强烈的气动加热,使得飞行器表面某些部位的温度高达2000℃。由于飞行器所面临的服役环境越来越恶劣,飞行器热防护系统对于飞行器的安全作用也就越来越重要。所以,探索应用在高温环境下的热防护材料,对高超声速飞行器的发展具有重要意义。

目前,常用的耐高温材料有难熔金属及其合金、改性的抗烧蚀Cf/C复合材料、超高温陶瓷及其复合材料等。其中,碳纤维增韧陶瓷基复合材料因其高温强度高、韧性好以及耐腐蚀性能好等优点,成为目前最有发展前景的耐高温材料之一,在国防和航空航天等领域具有广阔的应用前景[2、4]。

2 碳纤维的发展及应用

碳纤维是由有机纤维经过一系列热处理转化而成,是含碳量在90%以上的无机高性能纤维[5]。碳纤维的力学性能优异,其抗拉强度是钢的4 ~ 5倍,比强度是钢的10倍,密度是钢的1/4。在惰性气氛下,碳纤维具有很高的耐热性,耐热温度可达到2000℃,并具有热膨胀系数低、抗腐蚀和抗辐射性好的特点[6]。目前,碳纤维已经成为我国经济以及国防建设中必不可少的材料之一,有“黑色黄金”之称。

2.1 碳纤维的国外发展历程

碳纤维起源于18世纪中期,是由美国发明家爱迪生和英国发明家斯旺共同发明的,他们利用竹子和纤维素研究出了最早的纤维,并将其用于电灯的灯丝。1959年,美国Union Carbide Corp公司利用人造丝制造出碳纤维。1962年,日本大阪工业材料研究所以聚丙烯腈(Polyacryonitrile,简写为PAN)为原料制造出碳纤维。同年,日本东丽公司开始从碳纤维原丝的角度进行研究,并在1967年成功研制出T300聚丙烯腈基碳纤维。1963年,日本大谷杉郎教授以沥青为原料研制出碳纤维。到20世纪70年代,碳纤维开始由实验室研发转入工业化批量生产。1969年,日本东丽公司结合当时美国的碳纤维生产技术,生产出具有高强度、高模量的碳纤维。进入21世纪后,随着科技的不断发展,碳纤维的需求量以及碳纤维应用领域不断扩大,碳纤维已成为材料行业的研究热点之一[5-8]。

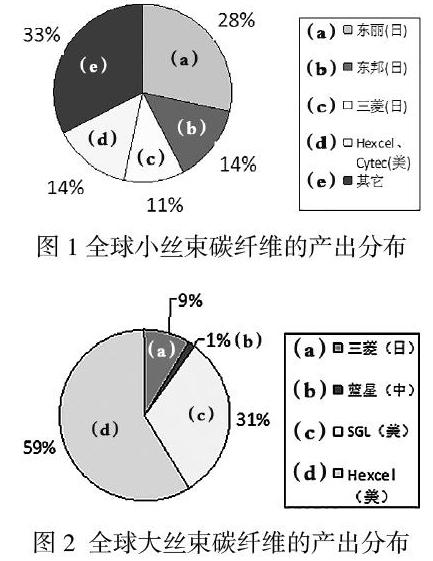

目前,世界上主要的碳纤维生产厂商有日本的东丽、东邦以及三菱丽阳、美国的Hexcel、Cytec以及德国SGL公司等。其中,日本东丽公司在碳纤维的质量、生产技术以及种类方面都居于世界前列。图1和图2分别是全球小丝束和大丝束碳纤维的产出分布。

2.2 碳纤维的国内发展历程

从20世纪60年代开始,经过几十年的发展,我国的碳纤维从无到有、从研制到生产都取得了显著的成就。90年代后期,我国的碳纤维发展进入技术转型期。北京化工大学通过开展有机溶剂体系制备高强度碳纤维原丝的技术研究,实现了以间歇溶液聚合、多道纺丝梯度凝固、多道热水洗涤、蒸汽定形等技术为核心的原丝工艺技术。21世纪初,有机溶剂一步法湿法纺丝、其它溶剂一步法或二步法湿法纺丝工艺等高强碳纤维的工程化技术研究取得进展[5]。但是,相比于日美等国,国内碳纤维的研制与生产水平还较低,大部分高等级碳纤维还依赖进口[9]。

2.3 碳纤维的应用

碳纤维产生于上世纪50年代,初期主要应用于火箭、宇航及航空等尖端科学技术领域,现在已广泛应用于纺织、化工、体育、机械及医学等领域。

2.3.1 航天领域的应用

碳纤维由于其有较小的质量、较好的导热性以及刚性,被广泛应用于航空航天等领域。在航空航天领域,碳纤维最早用于人造卫星的天线和卫星支架的制造,同时因其耐热耐疲劳的特性,碳纤维在固体火箭发动机壳体和喷管上也得到了广泛应用 [10]。据相关部门调查统计,2016年有1.76万吨碳纤维应用在航空航天领域,其中商用飞机占70.5%、公务机占11.4%、军用飞机占10.5%[8]。如果飞机材料中碳纤维的比例进一步增加,则飞行速度还能提高20%左右[11]。

碳纤维复合材料自20世纪70年代以来首次被应用在飞机上的一些二级结构,如整流罩、控制仪表盘和机舱门等。近三十年来,随着碳纤维制备工艺的成熟及高性能碳纤维的产生,碳纤维复合材料逐步应用到机翼、机身等受力大、尺寸大的主承力结构中。根据商用飞机发布的市场预测年报,未来二十年我国预计将交付8575架客机,价值约12104亿美元,占全球订单总价值的21%,这说明国产大飞机崛起,驱动作为航空核心材料的碳纤维的发展进入了快车道[12-14]。

2.3.2 体育领域的应用

碳纤维具有优良的力学特性,被广泛应用于体育领域,如高尔夫球杆、球拍、棒球棒等。据统计,全世界每年的棒球棒产量达3400万支,其中40%的棒球棒是由碳纤维制成的。由于碳纤维有高阻尼特性,所以在击球的瞬间,触球时间会增加,从而增加了球的初速度和被击出的距离。2008年,碳纤维在自行车方面的应用取得突破性进展,由碳纤维制造的自行车的重量是普通自行车的2/5,但抗撞击能力却是普通自行车的8倍,同时具有更好的减震性[6]。其它体育项目的应用还包括冰球棍、滑雪杖、垂钓、撑杆跳高等。此外,碳纤维在划船、赛艇以及其它海洋运动中也有广泛应用。

2.3.3 汽车领域的应用

碳纤维的质量轻、强度大等特性使得碳纤维在汽车领域的应用也十分广泛。目前,碳纤维已经成为汽车制造和汽车装饰的常用材料。在复合材料的配合下,碳纤维汽车成了家用车中的装甲车。例如,汽车的刹车片、传动轴等都使用了碳纤维材料[15]。碳纤维虽然轻,但安全性较高。实际上碳纤维的抗冲击性比钢铁强,特别是用碳纤维制成的方向盘,机械强度和抗冲击性更高。另外,碳纤维复合材料已经应用在高速列车的裙摆上。

2.3.4 其它领域的应用

除了以上领域,碳纖维还在多个领域有应用。在医疗卫生领域,由于碳纤维复合材料的性能稳定,具有较好的生物相容性,可与人体细胞共存,所以,可以做成人工骨骼或者是人体假肢等。碳纤维的X光透过性是木材的10倍,在做CT扫描时,如果将木床改为碳纤维制品床,可以减少X光的吸收[16]。随着科技水平与医疗水平的提高,碳纤维复合材料在医疗设备上将会有更加广阔的应用前景。此外,碳纤维在电化学领域也有广泛应用[17]。目前,利用碳纤维制成的质子交换膜扩散电极材料已经得到了很好的发展。

3 超高温陶瓷材料的研究现状及制备工艺

3.1 超高温陶瓷材料的研究现状

近年来,随着航空航天技术的迅速发展和实现空天一体化的迫切需求,高超声速飞行器已是各军事强国航空航天部门的重点研究对象。在长时间高超声速巡航、跨大气层飞行和大气层再入等极端环境下,飞行器的端头和机翼前缘等关键部件在飞行过程中与大气剧烈摩擦,产生高温[18],会产生大的热梯度和热应力,从而导致裂纹的产生,对高超声速飞行器的安全性和可靠性造成了严重打击。在此情况下,传统的高温合金材料已然不能满足高超声速飞行器热防护系统的需要,而超高温陶瓷材料以其优异的综合性能有望成为新一代高温热防护材料,从而处于高温热防护材料的研究前沿。

超高温陶瓷材料(Ultrahigh-Temperature Ceramics,简称UHTCs)主要指在高温环境(2000℃以上)和反应气氛(如氧化环境、等离子体)中能够保持物理和化学稳定的一种特殊材料,通常包括硼化物、碳化物、氮化物等一些高熔点过渡金属化合物。其中,HfB2、ZrB2、HfC、ZrC、TaC等硼化物、碳化物超高温陶瓷材料都具有优异的物理性能,如高熔点、高热导率、高弹性模量等,并能在高温下保持很高的强度,同时还具有良好的抗热震性和适中的热膨胀率,因此,受到广泛关注。

ZrB2-SiC复合材料具有高强度、良好的抗热震性和抗氧化性,主要表现在,当温度在30 s内由室温上升到2200℃时材料不被破坏[18]。Cecilia等[20]在以等离子喷涂法制备ZrB2-SiC复合防护涂层时发现,在氧化环境中,当温度达到2100 K时,添加约25%的SiC可诱导陶瓷材料在热处理过程中产生自我保护机制。

硼化物陶瓷具有熔点高、难以烧结致密的特点,如纯ZrB2的烧结温度较高,需要在2300℃以上[19]。如何提高硼化物陶瓷的致密度一直是国内外学者的研究重点,为此,学者们也对硼化物陶瓷基复合材料的烧结致密工艺进行了大量的研究[20]。Monteverde等[22]以体积分数为3%的HfN作烧结助剂,并添加体积分数为19.5%的SiC微粒,在1900℃和50 MPa的热压烧结条件下制备出耐高温的(ZrB2-HfB2)-SiC复合材料。研究表明,其密度基本达到理论密度,同时(ZrB2-HfB2)-SiC复合材料的室温强度达到(765±20) MPa,在1500℃其强度可达到(250±45) MPa。Kim等[23]以镧为烧结助剂,将ZrC和ZrB2的混合粉体在氩气气氛下进行球磨,采用放电等离子烧结法在1800℃下进行烧结,烧结后的致密度达到97%。测试发现,镧烧结助剂的加入使ZrC和ZrB2晶粒有相似的生长趋势且不会引起晶粒的异常长大;含镧ZrB2-ZrC复合材料的断裂韧性约为2.56 MPa·m1/2,与纯复合材料的断裂韧性(2.62 MPa·m1/2)相当,表明镧作为烧结助剂对ZrB2-ZrC复合材料起到良好的烧结作用,且不影响复合材料的力学性能。

3.2 超高温陶瓷材料的制备

超高温陶瓷材料的制备方法有许多,使用最多的是烧结法,烧结法主要有热压烧结、无压烧结、放电等离子烧结等,目前最常用的方法是热压烧结法。

3.2.1 热压烧结

许多陶瓷粉体(或者素坯)的烧结,由于烧结温度的提高和烧结时间的延长,会导致晶粒的异常长大[24]。与无压烧结相比,热压烧结具有降低烧结温度和缩短烧结时间的优点,可以获得细小晶粒的陶瓷材料。此外,一些易挥发组分的陶瓷,如氧化锌、氧化铅和用纤维、晶须、片状晶粒、颗粒弥散强化的陶瓷基复合材料等,用热压烧结比无压烧结更容易获得高致密度的陶瓷[25]。

热压烧结得到的陶瓷材料的性能受原材料的颗粒尺寸和纯度的影响。一般来说,颗粒的细化有利于陶瓷材料的烧结和致密化[26、27]。研究发现,在2000℃和20 MPa的烧结条件下,当ZrB2的颗粒尺寸由20 μm降到2.1 μm时,材料的致密度将由73%提高到91%[23、27];如果将ZrB2颗粒进一步球磨至0.5 μm以下,在900℃和32 MPa的烧结条件下,可获得完全致密的ZrB2陶瓷材料[28]。

Zhang等[29]利用热压烧结法制得ZrB2-SiC-C复相陶瓷,该复相陶瓷的断裂韧性高达6.4 MPa·m1/2,相比ZrB2-SiC(SiC体积分数20%)陶瓷提高39%,但弯曲强度略有下降。他们采用同样的方法制备出ZrB2-SiC-LaB6陶瓷,在2400℃时,ZrB2-SiC-LaB6陶瓷仍具有优良的抗氧化性,这是由于材料表面形成了一层连续致密的硼酸盐保护层,抑制了氧的深入扩散,从而提高了ZrB2 - SiC -LaB6陶瓷的抗氧化性。

3.2.2 无压烧结

与热压烧结相比,无压烧结可以制备复杂结构陶瓷部件,降低材料的制备成本。由于在烧结过程中不施加压力,超高温陶瓷材料的无压烧结温度一般会比热压烧结温度高200℃左右,因而会导致晶粒的快速增大,导致材料的力学性能下降,因此无压烧结一般需要添加烧结助剂[30、31]。Sumin Zhu等[32]人采用无压烧结法,将2 wt%的B4C和1 wt%的C作为烧结助剂进行研究,发现烧结助剂不仅可以与表面氧化物反应,促进材料的致密化,还可以抑制晶粒生长,使得材料强度高达(473±43) MPa。D. Sciti等[33]人以Si3N4和MoSi2作为烧结助剂,采用无压烧结制备ZrB2-SiC,使ZrB2-SiC复合陶瓷致密化。研究表明,添加Si3N4的ZrB2-SiC材料的韧性可以达到3.8 MPa·m1/2,强度达到300 MPa;添加MoSi2的ZrB2-SiC材料的韧性达到5 MPa·m1/2,强度达到410 MPa。

据报道,对于ZrB2和HfB2这两类超高温陶瓷材料,B4C被认为是最有效的烧结助剂。B4C在1200℃时可以与ZrO2反应制得ZrB2,同时不会对复合材料的力学性能产生消极影响。在粒径为2 μm的ZrB2粉体中添加2 wt%的B4C和1 wt%的C,在1900℃进行无压烧结可以获得高致密度的ZrB2基超高温陶瓷材料[35]。Manab Mallik等[34]人研究了无压烧结制备ZrB2-SiC复合材料时烧结助剂对其致密化和结构、性能的影响。主要采用B4C和C作为烧结助剂,同时加入W、Co、Fe等元素,通过还原粉体混合料中的ZrO2和SiO2等氧化物杂质,促进了ZrB2 -SiC复合材料的致密化。

3.2.3 放电等离子烧结

放电等离子烧结(Spark Plasma Sintering,SPS)是在粉末颗粒间直接通入脉冲电流进行加热烧结的方法,近年来常用于超高温陶瓷材料的制备,具有升温速度快、烧结时间短、组织结构可控等优点。放电等离子烧结产生的脉冲电流在粉体颗粒之间发生放电,使颗粒接触部位的温度快速升高,在烧结初期可以净化颗粒表面,同时产生各种表面缺陷,改善晶界的扩散和材料的传质,从而促进致密化[36]。与热压烧结相比,放电等离子烧结是一种快速烧结的新工艺,它可以最大程度地实现材料的低温快速烧结,便于制备致密化程度高、烧结助剂含量低、晶粒尺寸小、晶界玻璃相少、高温性能良好的陶瓷材料[36、37]。

影响陶瓷材料致密化和晶粒长大行为的主要因素有烧结助剂的含量、烧结温度、保温时间和加热速率等[38]。杨亮亮等[37]利用放电等离子烧结法制备氮化硅陶瓷发现,当MgO-Al2O3-CeO2复合烧结助剂加入量为9%时,Si3N4陶瓷的致密化程度随着温度的升高出现先增后减的趋势,在1600℃时烧结可得到相对密度为99.7%的氮化硅烧结体,比常规的气压烧结温度降低150 ~ 200℃。续晓霄等[39]采用放电等离子烧结法制备了氧化锆陶瓷,利用正交实验法研究了烧结温度、时间、压力等工艺参数对其组织和性能的影响,发现影响氧化锆陶瓷性能的主要因素是烧结温度,其次是烧结时间。刘剑等[40]以亚微米级Si3N4为原料、Al2O3-Y2O3为烧结助剂,利用放电等离子烧结技术制备了Si3N4陶瓷。研究表明,采用等离子烧结技术可在较低温度下获得致密度较高、综合力学性能较好的β相Si3N4陶瓷。随着烧结温度的提高,样品致密度、抗弯强度、断裂韧性均不断增大。在1550℃时,致密度最高,晶间气孔少,力学性能最好;当温度大于1550℃后,部分晶粒会发生异常长大,抗弯强度急剧下降。

4 碳纤维增韧陶瓷基复合材料

陶瓷基复合材料(Ceramic Matrix Composite,CMC)是指在陶瓷基体中引入第二相材料,使之增强、增韧的多相材料,又称为多相复合陶瓷(Multiphase Composite Ceramic)或复相陶瓷(Diphase Ceramic)[40]。陶瓷基复合材料是从20世纪80年代逐渐发展起来的新型陶瓷材料,包括纤维(或晶须)增韧(或增强)陶瓷基复合材料、异相颗粒弥散强化复相陶瓷、原位生长陶瓷复合材料、梯度功能复合陶瓷及纳米陶瓷复合材料等[41]。陶瓷基复合材料具有耐高温、耐磨、抗高温蠕变、热导率低、热膨胀系数低、耐化学腐蚀、强度高、硬度大等特点,是理想的高温结构材料。据报道,预计在21世纪,陶瓷基复合材料可替代金属及其合金成为发动机结构部件的首选材料[42]。鉴于此,许多国家都已开展陶瓷基复合材料的研究,大大拓宽了其应用领域,并相继研究出各种制备新技术[43]。

碳纤维增韧陶瓷基复合材料除了具有耐高温、高比强度、高比模量、高热导率、低热膨胀系数等一系列优良性能外,还具有基体致密度高、抗热震、抗烧蚀、抗疲劳和抗蠕变性能良好等特性,展现了优越的高温热力学和微观组织结构稳定性,是一种集结构承载能力强和耐苛刻环境等特点于一体的新型轻质复合材料[44]。在空天飞行器的热防护系统、航空发动机、火箭发动机以及高性能制动等高温热结构部件上具有广阔的应用前景。该类材料的使用可以提高结构部件的力学性能和耐高温等性能,并可减少系统自重和提高系统的安全可靠性[43、45]。

4.1 碳纤维增韧碳化物陶瓷基复合材料研究现状

碳化物陶瓷具有良好的高温力学性能、高温抗氧化性能、耐蚀耐磨性能和特殊的电、热学等性能,从而倍受人们的青睐。碳化物陶瓷作为一类新型工程陶瓷材料,表现出广阔的发展前景,具有重要的研究價值。但是,在碳化物陶瓷的研究及应用过程中,研究人员遇到了诸多问题,其中最主要的有:(1)碳化物陶瓷的制备成本较高;(2)成品的可靠性和重现性较差。为了制备具有高可靠性的制品,研究人员积极开展实验,发现将碳纤维引入超高温陶瓷基体中是一种提高超高温陶瓷材料可靠性的有效途径[46-49]。

研究表明,Cf/SiC复合材料的抗氧化性能较差,一方面是材料中的孔隙率在10%以上,为氧气提供了扩散通道,使得碳纤维极易被氧化;另一方面是碳纤维与SiC的热膨胀系数不同,会导致残余热应力的产生,从而使材料基体产生裂纹,进而导致碳纤维直接被氧化,使循环寿命缩短。Cf/SiC复合材料的最高使用温度一般在1600℃左右,在较高温度下长时间使用需要进行冷却。SiC基体的致命弱点是在2000℃开始软化,2700℃分解,不能在3000℃以上的温度条件下使用[50、51],因此,Cf/SiC复合材料在碳纤维与基体的界面结合、提高抗氧化性能方面还有待进一步研究。Chunlei Yan等[52]利用PIP法,将碳纤维预制体在PCS中浸渍不同的次数制备了SiC含量不同的S6-Cf/ZrC-SiC和S4-Cf/ZrC-SiC复合材料,并对其力学性能及微观结构进行了分析。研究发现,由于PCS浸渍效率高,陶瓷产率高,S6-Cf/ZrC-SiC复合材料密度为2.11 g/cm3,抗弯强度为(136.0±13.1) MPa,弹性模量为(31.8±2.6) GPa,断裂韧性为(7.3±0.3) MPa·m1/2。

许多发达国家都在积极开展Cf/SiC复合材料的研究。目前应用最为广泛的陶瓷基复合材料主要是SiC或碳纤维增强的SiC和Si3N4基复合材料。由于陶瓷基复合材料具有密度小(仅为高温合金的1/4 ~ 1/3)、力学性能好和耐腐蚀性好及耐磨性好等优点,陶瓷基复合材料,尤其是碳纤维增韧陶瓷基复合材料,已被应用于发动机高温静止部件(如喷嘴、火焰稳定器、燃烧室火焰筒、燃烧室和内外衬等),并尝试应用于涡轮转子叶片、涡轮导流叶片等部件[53]。

4.2 碳纤维增韧硼化物陶瓷基复合材料研究现状

主要的超高溫硼化物陶瓷有HfB2、ZrB2、TaB2和TiB2等,它们都有较强的共价键,具有高熔点、高强度、高硬度以及高热导率等特点。目前,ZrB2和HfB2是硼化物陶瓷中研究最多的超高温陶瓷材料,但是,抗氧化性较差的缺点限制了它们的广泛应用。研究表明,在氧化条件下,当温度达到约1100℃时,材料表面的ZrB2会发生氧化,形成具有保护性的玻璃态B2O3层,阻止O2的进入;当达到1100℃以上时,B2O3便开始蒸发;当接近1860℃时,玻璃态的B2O3层会出现大的孔洞,为O2的进入提供通道,导致ZrB2表面发生进一步氧化[53、54]。为了提高ZrB2抗氧化性,通常是将其与SiC纤维混合制备成SiC-ZrB2复合材料,这种陶瓷基复合材料有着优异的抗氧化性、良好的高温强度保持率、适中的抗热冲击性能、可以在2000℃以上的氧化环境中长时间使用等特性,这些独特的性能使得它们成为超高音速飞行、再入大气层和火箭推进等极端环境下使用的最有前景的候选材料[55、56]。

但是,超高温陶瓷基复合材料的基体ZrB2或HfB2与增强体SiC纤维的热膨胀系数差别较大,在遇到高温高压时会产生巨大的热应力,从而对超高温陶瓷的抗热冲击性能产生不利影响,所以,有研究者提出通过添加碳纤维、石墨等高熔点软相进行微观结构设计(如层状结构、纤维独石结构等),从而大幅度提高超高温陶瓷基复合材料的抗热冲击性能[57]。

Hu等[58]利用先驱体转化法制备Cf/SiC-ZrB2超高温陶瓷基复合材料。研究表明,Cf/SiC-ZrB2复合材料的断裂韧性高达8.1 MPa·m1/2 ~ 17.7 MPa·m1/2,室温下弯曲强度为163 MPa ~ 367 MPa,在1800℃和2000℃下的强度保留率分别为74%和32%。

Yang等[59、60]利用热压烧结法制备短切碳纤维增韧ZrB2-SiC复合材料。研究发现,由于纤维的拔出、桥联和裂纹偏转机制,使得Cf /ZrB2-SiC复合材料的断裂韧性高于ZrB2-SiC陶瓷材料。此外,在高于1800℃的条件下,表层可以形成连续致密的SiO2富集区,大大提高了Cf/ZrB2-SiC复合材料的高温抗氧化性能。

王其坤等[61]人采用先驱体转化法制备了不同ZrB2含量的Cf/SiC-ZrB2复合材料,研究了ZrB2含量对复合材料力学性能、微观结构和抗烧蚀性能的影响。结果表明,复合材料的力学性能随ZrB2含量的增加呈现一定的下降趋势,但是材料的抗烧蚀性能明显提高。其中当ZrB2体积分数为19.4%时,试样的弯曲强度达242.6 MPa,弯曲模量为37.1 GPa。经氧乙炔焰烧蚀90 s后,试样表面温度达到2329℃,线烧蚀率为0.015 mm/s,质量烧蚀率为0.005 g/s,说明ZrB2的引入不仅提高了材料基体的耐高温性能,还大大改善了材料的抗氧化性能。

5 碳纤维增韧陶瓷基复合材料的制备方法

超高温陶瓷及其复合材料可以用作火箭发动机、喷气发动机以及热保护系统等的高温热结构部件,其中,碳纤维增韧陶瓷基复合材料被公认为是最有前景的材料之一,而陶瓷基复合材料的性能很大的程度上决定于其制备工艺。目前,最常用的制备方法有化学气相渗透法(CVI)、化学气相沉积法(CVD)、聚合物浸渍裂解法(PIP)、反应熔体浸渍法(RMI)等。

5.1 化学气相沉积法(CVD)

CVD是在一定温度下,输入体系中的一种或多种气体之间互相发生化学反应,生成的固态物质沉积在基体的表面形成涂层或薄膜材料[62]。与其它方法相比,CVD法主要有以下优点:(1)在CVD过程中,反应生成的固态物质直接沉积在基体的表面形成涂层,涂层在基体表面不会收缩,能够保证模具原有的结构[63];(2)CVD反应可通过调节工艺参数控制涂层的结构和沉积速率,具有良好的可控性和设计性,能在较低温度下制备出均匀、抗氧化性能优良的涂层[64、65];(3)纤维在沉积过程中受到的机械损伤和化学损伤小;(4)可以制备纤维多向排布、编织和复杂形状的制品。但CVD技术也存在不足:(1)生产周期过长,效率低,生产成本高;(2)基体中的孔洞在CVD过程中很容易被堵塞形成闭孔,即使提高压强,反应源气体也很难进入,因而难以制备高致密性的复合材料。

闫志巧等[66]利用化学气相沉积法,在Cf/SiC复合材料的表面制备了SiC涂层,研究涂层连续沉积和分4次沉积后所制备得到的SiC涂层的微观结构和涂层样品的抗氧化性能。研究表明,与连续涂层样品相比,4次涂层可显著提高C/SiC样品的抗氧化性能。

Xiao Hui Y[67]等制备了碳纤维增强ZrC-SiC复合材料,利用CVD法制备了SiC涂层,研究了不同烧蚀条件下CVD-SiC涂层对Cf/ZrC-SiC复合材料抗烧蚀性能的影响及机理。结果表明,CVD-SiC复合材料在2.38 MW/m2的热流中具有良好的抗烧蚀性能。但随着热通量增加到4.18 MW/m2,Cf/ZrC-SiC复合材料的抗烧蚀性能显著降低,主要是Cf/ZrC-SiC复合材料在更高的温度中将加剧SiC氧化和SiO2的蒸发,很难形成致密、稳定的ZrO2-SiO2保护性氧化物,从而使CVD-SiC涂层失去保护作用。

张智等[68]利用化学气相沉积工艺对碳纤维预制体进行致密化处理,使其成为密度为1.55 g/cm3的针刺Cf/C复合材料。研究表明:CVD法制备的针刺Cf/C复合材料的内部碳纤维被沉积形成的热解炭所包裹,Cf/C复合材料的各项力学性能均达到了较高水平,并且高温力学性能相比于常温力学性能有了很大幅度的提高。

5.2 化学气相渗透法(CVI)

化学气相渗透(CVI)技术是由CVD技术发展而来的,二者的不同之处在于CVD是通过气相反应在基材表面产生固体涂层,而CVI则是进入到预制体的内部,在纤维表面发生反应并沉积,可以说CVI是深度的CVD[69、70]。Jenkin[71]最先采用CVI方法向氧化铝纤维预制体中渗透Cr4C3以制备连续纤维增强陶瓷基复合材料。

與其它制备工艺相比,CVI具有以下突出特点:(1)所需温度、压力低,对纤维损伤小;(2)对于内部的空隙、裂纹,只要反应气体可以进入,都可用CVI法进行致密化处理,所以,对于利用其它方法制备的制件,可利用CVI工艺进行进一步的致密化处理;(3)允许制件形状复杂、不规则;(4)沉积基体的纯度高,微结构容易控制。

根据预制体受热均匀性及气体进入预制体的方式,CVI工艺又分为均热法(ICVI)、快速CVI、脉冲CVI(PCVI)等。其中,ICVI法是将纤维预制体放在均热反应室,反应物气体主要通过扩散渗入到预制体的气孔内发生化学反应并原位沉积,而副反应气体则通过扩散通道向外扩散。ICVI法的主要问题是:在预制体的气体入口处,气体的浓度过高,气体沉积速率在样件外部大于内部,导致表面过度沉积从而产生密度梯度。为了解决这一问题,ICVI法一般采用低温低压以降低沉积反应动力学和加快气相在孔隙中的扩散,但是这种方法的致密化速度较低,因而周期较长,即使是在最优化的条件下还是不能够完全消除致密梯度。面对这种情况,通常是将部件沉积一段时间,之后进行表面加工处理,使封闭的孔隙敞开,从而降低部件的密度梯度[69、70]。

与ICVI相比,快速CVI的沉积速率要快的多(一般只需一天),且先驱体的生成率高,不必进行表面加工处理。主要原因是快速CVI采用了热梯度与压力梯度,两者既可同时使用,也可单独使用,提高了致密化程度。但是,快速CVI的适应性较差,一次只能处理一个或少数几个形状简单的预制体,如板状或管状,并且需要复杂的固定装置[69],从而限制了其更广泛应用。

在许多CVI工艺中,副产物气体的体积远大于反应物气体的体积,它们占领反应孔隙,阻碍反应物气体向内扩散。对于这种情况,可通过交替充入反应物气体,抽出副产物气体的方式加快沉积速率。PCVI法主要包括以下步骤[69]:(1)用真空泵抽空反应室;(2)向反应室中喷入反应物气体;(3)沉积一定时间。PCVI提供了一条简单的途径来控制反应物停滞在孔隙中的时间,这对先驱体的裂化很有意义。通过计算机控制切换不同的先驱体及其喷入压力与停滞时间,能在预制体中沉积多层nm~ μm级厚度的界面,如(PyC-SiC)n,并控制沉积物的微观结构[71]。这表明PCVI工艺在制备高性能(特别是热机械性能)超高温陶瓷基复合材料中很有发展前景,但是,要实现产业化应用还有待深入研究。

Yan Jia[71]等人采用CVI的方法,通过层层沉积PyC和SiC,制备了Cf/(PyC-SiC)n复合材料。研究了PyC-SiC的层数(n=1,2,4)对Cf/(PyC-SiC)n复合材料的基体组织、导电性、机械性能和电磁干扰(EMI)屏蔽性能的影响。研究结果显示,随着沉积层数的增加,复合材料的抗弯强度从(121±17) MPa增加到(193±18) MPa,断裂韧性从(3.0±0.1) MPa·m1/2增加到(4.2±0.3) MPa·m1/2。C/(PyC-SiC)n复合材料力学性能的提高是由于界面数量的增加,为裂纹偏转提供了通道,有利于更多的能量消耗。

5.3 聚合物浸渍裂解法(PIP)

聚合物浸渍裂解工艺(PIP)是20世纪70年代至80年代发展起来的制备陶瓷基复合材料的新工艺和新技术[72]。PIP工艺的基本流程是:首先制成前驱体溶液,将纤维预制体放入前驱体溶液中浸渍,然后在一定条件下将浸渍后的预制体进行固化,最后在一定的温度和气氛下高温裂解为陶瓷基体;经过多次的浸渍裂解,最终得到致密的陶瓷基复合材料[73、74]。

Yajima S[75]曾以聚碳硅烷(PCS)为原料制备出SiC纤维,开创了有机聚合制备陶瓷的新领域。20世纪80年代中期迎来了PIP技术制备陶瓷基复合材料的研究热潮。30多年来,日本、美国、法国和中国等在PIP技术制备陶瓷基复合材料领域展开了深入的研究,并取得了一些实用化的成果。

PIP制备工艺的优点是:(1)先驱体分子可设计,进而实现对最终陶瓷基复合材料组成、结构与性能的控制;(2)制备温度低,能耗小,设备操作简单;(3)可以制备大型的复杂形状的构件,能够实现净尺寸成型。但也存在材料的残余孔隙率过高、制备周期过长等问题。

先驱体是PIP法制备陶瓷基复合材料的原料之一,获得合适的陶瓷先驱体溶液是成功制备性能良好的陶瓷基复合材料的基础。PIP工艺对先驱体的要求主要包括:(1)常温下是低黏度液体,或能溶于有机溶剂得到溶液,或能在加热时熔化成低黏度的液体;(2)与增强纤维有良好的润湿性;(3)具有良好的原位交联能力及较高的陶瓷产率;(4)在高温下,先驱体转化的陶瓷基体应有良好的结构稳定性。

简科等[76、77]将先驱体聚碳硅烷与二乙烯基苯按质量比1:0.4配置成先驱体溶液,在真空条件下浸渍碳纤维预制体,120℃下进行交联固化,然后在Ar气氛下高温裂解,制得Cf/SiC复合材料。再经过7个真空浸渍-交联固化-高温裂解周期,使材料致密化,制得弯曲强度达到556.7 MPa的Cf/SiC复合材料。但是,前驱体PIP技术制备的陶瓷基复合材料孔隙率高、工艺周期长、体积变形大、工艺成本高、生产效率低,不利于推广应用。因此,有待于探讨新的制备方法,如PIP与CVI联用,不仅能够提高复合材料的致密性,而且提高生产效率,制备缩短周期。

蒋进明[78]等人利用PIP法结合反应熔渗工艺将Cf/C -SiC材料内部富余的自由碳转变为ZrC超高温陶瓷,制备了Cf/ZrC-SiC复合材料;对Cf/C-SiC基材的孔隙进行了设计,制备了具有较低孔隙率的Cf/C-SiC复合材料。

Chen等[79]采用PIP工艺和热解工艺制备了Cf/C - ZrC复合材料。将一定量的乙酸锆溶液与酚醛树脂混合,在氮气气氛的保护下加热至100℃,制备了浸渍液,经过四个周期的浸渍、碳化,最终在2000℃石墨化。研究表明,ZrC颗粒具有亚微米尺寸,在碳基中分散良好。ZrC颗粒由碳包裹,在ZrC与碳之间形成良好的界面層。

5.4 反应熔体浸渍法(RMI)

反应熔体浸渍法(RMI,又称金属熔渗法)是在高温下,将熔融金属渗入多孔的预制件中(一般为Cf/C预制件),与预制件中的C反应生成陶瓷基体。其一般过程为:首先对预制体表面进行界面涂层改性,然后用熔融金属进行浸渗,熔融的金属和基体碳反应后得到高度致密化的碳化物基体。与其它的制备工艺相比,RMI具有以下特点:(1)成本低,制备周期短;(2)制备的材料致密度高,残余孔隙率低;(3)基体组成可调节,可制备多组元基体,如Zr-Si-C,Hf-Si-C。目前,RMI工艺已经成为一种非常具有竞争力的工业化生产技术。其缺点主要为:Zr、Hf等金属熔点高、黏度大、浸渍深度不够,同时浸渍温度高,易对纤维造成损伤[80]。

但奇善等[81]利用RMI工艺制备了ZrC改性的多孔Cf/C复合材料,研究孔隙率不同的多孔Cf/C复合材料在熔渗过程中密度的变化以及渗Zr后的复合材料的相组成及微观形貌,发现中等密度的C/C复合材料可以提供充足的碳源,其孔隙结构有利于液Zr的渗透,熔渗效果最佳。此外,他们还研究了Cf/C-ZrC复合材料在不同温度下的氧乙炔焰烧蚀行为,发现反应熔渗Zr所得到的Cf/C-ZrC复合材料在3000℃下的抗烧蚀性能明显优于2500℃下的抗烧蚀性能,原因是2500℃烧蚀时,表面氧化形成的ZrO2层为粉状,极易从基体表面脱落;当3000℃烧蚀时,表面ZrO2层出现烧结现象,致密的ZrO2保护膜减缓了火焰对烧蚀表面的冲蚀。

万玉慧等[82]利用RMI工艺制备了Cf/C-SiC陶瓷基复合材料,并研究了Cf/C-SiC陶瓷基复合材料的结构和力学性能。研究表明,复合材料致密度很高;垂直和平行于碳纤维方向的压缩强度较高且差别很小,材料的压缩破坏主要由基体的压剪组合破坏情况决定,表现为剪切型破坏;材料的层间剪切强度高,明显高于采用CVI工艺制备的同类复合材料的强度值,层间剪切破坏主要由碳纤维层间基体的剪切破坏情况决定。

唐睿等[83]人利用CVI法和反应熔渗法制备出密度为2.13 g/cm3 ~ 2.28 g/cm3的C/C-SiC复合材料。研究表明,利用反应熔渗法制备的C/C-SiC材料由C、SiC和Si三相组成,C/C复合材料的密度越低,所得到的C/C-SiC材料密度越高。其中,经过石墨化处理的C/C-SiC材料的弯曲强度由203 MPa ~ 275 MPa降低到150 MPa ~ 210 MPa,压缩强度由463 MPa ~ 607 MPa降低到403 MPa ~ 536 MPa,但材料的断裂韧性由6.6 MPa·m1/2 ~ 8.5 MPa·m1/2提高到7.3 MPa·m1/2 ~ 9.2 MPa·m1/2。

6 碳纤维增韧陶瓷基复合材料的应用

到目前,碳纤维增韧陶瓷基复合材料的研究已经取得了明显的进展,主要应用对象是新型飞行器热防护系统、高温热结构部件、先进空间推进系统和高性能制动系统等。针对不同的应用领域,开展了具有针对性的研究开发,并且在实际的工程应用中也有所体现。

6.1 在航空航天领域的应用

作为飞行器的“心脏”,航空发动机是高技术和高附加值融于一体的高科技产品,集中体现了一个国家的工业发展水平,被誉为现代工业皇冠上的明珠。经过几代航空人艰苦卓绝的奋斗,我国在航空发动机领域的研究取得了一系列引人瞩目的成就,为我国国防事业发展和国民经济建设做出了重要贡献[84-87]。

由于具有密度小、比强度高和耐高温等固有特性,纤维增韧陶瓷基复合材料在航空涡轮发动机上应用的范围越来越广,使航空涡轮发动机向“非金属发动机”或“全复合材料发动机”方向发展[88-92]。法国将Cf/SiC复合材料制成的喷嘴应用于幻影2000战斗机的M53发动机和狂风战斗机的M88航空发动机上[92];美国针对航空发动机实施的IHPTET和VAATE计划,以及欧洲实施的ACME和AMET计划,已将纤维增韧陶瓷基复合材料在航空发动机上的应用列为重点内容。可见,纤维增韧陶瓷基复合材料在航空发动机上的大量使用己成为必然[92-97]。

6.2 在热防护系统领域的应用

航空航天技术的发展对超高温材料的性能提出了更为严苛的要求,尤其是高性能航空发动机的热结构部件及空天飞行器的热防护系统,由于在长时间飞行、大气层再入飞行和跨大气飞行时面对严重的烧蚀、高速气流的冲击以及大梯度热冲击的影响,急需一种耐高温、耐烧蚀、抗冲击的材料解决这些问题,而碳纤维增韧陶瓷基复合材料正是候选材料之一[86]。

据报道,英国Hotel航天飞机的热防护系统便应用了Cf/SiC复合材料。西北工业大学等研制的Cf/SiC复合材料能够在1650℃的氧化环境下长时间工作并通过了大量的模拟环境和试车考核。俄罗斯以高超声速巡航弹为背景研制的超高温抗氧化复合材料多涂层体系可以在2000℃有氧环境下工作1 h而不被破坏[90]。目前,欧洲正在集中研究用于载人飞船及可重复使用飞行器中的可简单装配的热结构部件及热保护材料,其中Cf/SiC复合材料是重要的材料体系,并已经达到很高的技术水平[94、98]。

6.3 在其它领域的应用

除了上述领域,碳纤维增韧陶瓷基复合材料还应用在卫星窗框、核聚变第一壁、卫星反射镜及汽车刹车片上。如Cf/SiC复合材料作为卫星反射镜材料的研究在国外已经进行了30多年,技术已相当成熟,其中,美国、德国、加拿大等国家利用Cf/SiC复合材料制备出了高性能反射镜[92]。国防科技大学已开展对SiC卫星反射镜基材的研究,在碳纤维增韧陶瓷基复合材料方面已经取得了很大的成就[97]。

Cf/SiC复合材料作为一种新型的刹车材料,与Cf/C复合材料相比,具有密度低、强度高、耐高温、物理性能良好等优点,尤其是摩擦系数高且稳定、对环境不敏感等,现在Cf/SiC復合材料已作为刹车材料应用于保时捷等高档轿车上。

7 结 语

碳纤维增韧陶瓷基复合材料作为一种新型的热结构材料,在制造过程中会受到制造工艺以及加工条件的影响,形成结构缺陷和加工缺陷,由于这些缺陷的存在,使得复合材料的性能具有一定的离散性[92]。尤其是作为商用航空发动机的核心部件材料,首要考虑的就是安全性和可靠性。因此,在目前性能考核数据比较短缺的情况下,需进行大量的基于环境的考核试验和性能评价[95、96]。

在商用发动机和内燃机的高热端部件应用需求中,碳纤维增韧陶瓷基复合材料的性能优势更加突出[97]。针对不同的服役环境,对碳纤维增韧陶瓷基复合材料的结构设计和性能需求差异较大。通过改变碳纤维、超高温陶瓷基体、孔隙的分布,实现材料的结构构筑,将是碳纤维增韧陶瓷基复合材料的重要发展方向。通过合理的结构设计,可使复合材料获得最优的综合性能;通过调整超高温陶瓷的组成和含量可以实现材料在不同温度段的烧蚀、氧化防护性能;通过调节材料空隙结构、碳纤维预制体含量和结构以及超高温陶瓷的分布,可以实现不同密度、强度和热物理性能的材料的制备[30、98]。

参考文献

[1] P. L. Moses, V. L. Rausch et al. NASA hypersonic flight demonstrators-overview, status, and future plans. Acta Astronautica. 2004, 55(3,4): 619-630.

[2] 周立鸣,周宇衡.非烧蚀防热材料在高超声速飞行器中的发展[J]. 飞航导弹,2018(01):14-24.

[3] Shelty D K.SiC monofilament reinforced silicon nitride matrix composites[J]. Ceram Eng Sci Porce,1985(06):632-645.

[4] Misra A K, Thermochemical analysis of the SiC-Al2O3 reaction with reference to liquid phase sintering of SiC[J]. J Am Ceram Soc.1991(74):345-351.

[5] 许深,吕佳滨,文美莲,等. PAN基碳纤维的国内外发展现状及趋势[J]. 纺织导报,2017(10):44-47.

[6] 陈显明. 碳纤维的性能、发展及应用研究进展[J]. 印染助剂,2015,32(07):1-4.

[7] 黎小平,张小平,王红伟. 碳纤维的发展及其应用现状[J]. 高科技纤维与应用,2005(05):28-34.

[8] 张健, 揣雪冰. 碳纤维的发展及其应用现状[J].化工管理,2017(23):60-65.

[9] 余黎明. 我国碳纤维行业现状和发展趋势分析[J]. 新材料产业,2011(6):13-21.

[10] 钱伯章. 碳纤维复合材料面临发展契机[J]. 新材料产业,2008(11):43-46.

[11] QIAN H, DIAO H, SHIRSHOVA N, et al. Activation of structural carbon fibres for potential applications in multifunctional structural supercapacitors [J]. Journal of Colloid and Interface Science,2013,395: 241-248.

[12] 张新元,何碧霞,李建利,等. 高性能碳纤维的性能及其应用[J]. 棉纺织技术,2011,39(4):65-68.

[13] 戴自怡. 碳纤维的发展现状及研究进展[J]. 上海毛麻科技,2011(3):40-43.

[14] MICHAEL D. Explosive demand for carbon fiber expected to continue[J]. International Fiber Journal, 2007(4):62-63.

[15] REZAEI F, YUNUS R, et al. Development of short-carbon-fiber-reinforced polypropylene composite for carbonnet[J]. Polymer-Plastics Technology and Engineering, 2008,47(4):351-357.

[16] 陈 舜. 碳纤维的发展与应用[J].纺织信息周刊. 2003,48:16-17.

[17] WANG Y, SHAO Y, MATSON D W, et al. Nitrogen-doped graphene and its application in electrochemical biosensing[J]. Acs. Nano.,2010,4(4):1790-1798

[18] 于军,章徳铭,杨永琦,等. 超高温陶瓷材料的研究[J].热喷涂技术,2011,3(1):29-33.

[19] Zhang G I, Ando M. Boron carbide and nit ride as reactant s for in situ synthesis of boride-containing ceramic composites[J]. Europe. Ceram Society, 2004, 24:171-178.

[20] Cecilia Bartuli, Teodoro Valente, Mario Tului.Plasma spray deposition and high temperature characterization of ZrB2-SiC protective coatings[J]. Sur Coat Tech, 2002, 155(2):260-273.

[21] 赵昆渝,朱心昆,苏云生,等.自蔓延高温合成制备TiB2[J].粉末冶金技术, 1997,15(1):26-28.

[22] 黄金昌. ZrO2-ZrB2复合材料的发展[J].稀有金属快报,2003,5:21-23.

[23] 王皓,王为民,辜萍.热压烧结TiB2-ZrB2固溶复合陶瓷的结构研究[J]. 硅酸盐学报,2002,30(4):486-490.

[24] Monteverde F, Bellosi A. Efficacy of HfN as sintering aid in the manufacture of ultrahigh-temperature metal diborides-matrix ceramics[J]. J Mater Res,2004,19(12): 3576-3585.

[25] Kim K H.The effect of lanthanum on the fabrication of ZrB2-ZrC composites by spark plasma sintering[J]. Material Characteristic.2003,50(1): 31-36.

[26] KINOSHITA M, KOSE S, HAMANO Y. Hot-pressing of zirconium diboride-molybdenum disilicide mixtures [J]. Journal of the Ceramic Association Japan, 1970, 78: 64-73.

[27] GUO SQ, YANG JM, TANAKA H, et al. Effect of thermal exposure on strength of ZrB2-based composites with nano-sized SiC particles[J]. Composites Science and Technology, 2008, 68 (14): 3033-3040.

[28] CHAMBERLAIN AL, FAHRENHOLTZ WG, HILMSs GE, et al. High-strength zirconium diboride-based ceramics[J]. Journal of the American Ceramic Society, 2004, 87 (6): 1170-1172.

[29] Han W B, Wang Z, Zhang X H, et al. Mechanical properties and thermal shock resistance of ZrB2-SiC ceramic toughened with graphite flake and SiC whiskers[J]. Scripta Materialia, 2009, 61(8):809-812.

[30] 陳玉峰,洪长青,胡成龙,等. 空天飞行器用热防护陶瓷材料[J].现代技术陶瓷,2017,38(5):311-390.

[31] 周长灵,程之强,王英姿,等.无压烧结硼化锆基ZrB2-SiC复相陶瓷的结构与性能[J].硅酸盐通报,2006(02): 16-18.

[32] MALLIK M, ROY S, RAY KK, et al. Effect of SiC content, additives and process parameters on densification and structure-property relations of pressureless sintered ZrB2-SiC composites [J]. Ceramics International, 2013,39 (3) 2915-2932.

[33] SCITI D, SILVESTRONI L, MEDRI V, et al. Pressureless sintered in situ toughened ZrB2-SiC plates ceramics [J]. Journal of the European Ceramic Society, 2011, 31: 2145-2153.

[34] MALLIK M, ROY S, RAY KK, et al. Effect of SiC content, additives and process parameters on densification and structure-property relations of pressureless sintered ZrB2-SiC composites [J]. Ceramics International, 2013, 39 (3) 2915-2932.

[35] ZHU S, FAHRENHOLTZ WG, HILMAS GE, et al. Pressureless sintering of zirconium diboride using boron carbide and carbon additions [J]. Journal of the American Ceramic Society, 2007, 90 (11):3660-3663.

[36] TOKITA M. Trends in advanced SPS spark plasma sintering system and technology [J]. Journal of the Research Association of Powder Technology Japan, 1993, 30 (11):790-804.

[37] 杨亮亮,谢志鹏,李双.MgO-Al2O3-CeO2复合烧结助剂对放电等离子烧结氮化硅陶瓷致密化和性能的影响[J]. 硅酸盐学报, 2015, 43(12):1712-1718.

[38] SHEN Z, JOHNSSON M, ZHAO Z, et al. Spark plasma sintering of alumina [J]. Journal of the American Ceramic Society, 2002, 85 (8): 1921-1927.

[39] 续晓霄, 戴姣燕, 符轲,等. 放电等离子烧结氧化锆陶瓷的工艺优化及性能[J]. 金属热处理, 2015, 40(8):154-159.

[40] 刘剑, 谢志鹏, 李志坚. 烧结温度对放电等离子烧结氮化硅陶瓷显微结构和力学性能的影响[J]. 硅酸盐学报, 2016, 44(3):403-407.

[41] 张长瑞,郝元恺,等. 陶瓷基复合材料[M].长沙:国防科技大学出版社, 2001: 1.

[42] 周洋,袁广江,徐荣九,等. 高温结构陶瓷基复合材料的研究现状与展望[J]. 硅酸盐通报,2001(4):31-36.

[43] 杜善义, 韩杰才, 李文芳,等. 陶瓷基复合材料的发展及在航空宇航器上的应用前景[J]. 宇航材料工艺, 1991(5):1-11.

[44] F. Monteverde. The Thermal Stability in Air of Hot-Pressed Diboride Matrix Composites for Uses at Ultra-High-Temperatures[J]. Corros. Sci. 2005,47(8): 2020-2033.

[45] F. Monteverde and A. Bellosi. Oxidation of ZrB2-Based Ceramics in Dry Air[J]. J. Electrochem. Soc. 2003, 150(11):552-559.

[46] J. D. Bull, D. J. Rasky, C. C. Karika, Stability Characterization of Diboride Composites Under High Velocity Atmospheric Flight Conditions, 24th International SAMPE Technical Conference, Toronto, Canada, pp, 1992, 1092-106.

[47] W. G. Fahrenholtz, G. E. Hilmas, A. L. Chamberlain, and J. W. Zimmermann, "Processing and Characterization of ZrB2-Based Ultra-High Temperature Monolithic and Fibrous Monolithic Ceramics," J. Mater. Sci., 2004,39, 5951-5957.

[48] A. Rezaie, W. G. Fahrenholtz, and G. E. Hilmas, "Evolution of Structure During the Oxidation of Zirconium Diboride-Silicon Carbide in Air up to 1500℃," J. Eur. Ceram. Soc., 27, 2495-2501.

[49] 肖漢宁.氮-碳化物陶瓷的研究现状及进展[J]. 陶瓷工程, 1996, 5:35-38.

[50] 刘欣,李家科,赵越清,等. 碳化物陶瓷的研究现状及发展趋势[J]. 中国陶瓷,2005(03):33-35.

[51] 杨国威. C/C-ZrB2(ZrC、TaC)超高温陶瓷基复合材料制备工艺及性能研究[D]. 国防科学技术大学,2008.

[52] Chunlei Yan, Rongjun Liu.Fabrication and properties of PIP 3D Cf/ZrC-SiC composites [J]. Materials Science & Engineering A. 2014, 591:105-110.

[53] Upadhya K, Yang J M, Hoffman W P. Materials for ultrahigh temperature structural applications [J]. Am.Ceram.Soc Bull. 1997,76:51-56.

[54] Chamberlain A L, Fahrenholtz W G, Hilmas G E, etal. High-strength zirconium diboride-based ceramics [J]. J.Am. Ceram.Soc. 2004,87:1170-1172.

[55] Wuchina E, Opila E, Opeka M, et al.UHTCs: ultrahigh temperature ceramic materials for extreme environment applications [J]. Electrochem.Soc.Interface, 2007, 16(4): 30-36.

[56] 郭强强,冯志海,周延春.超高温陶瓷的研究进展[J].宇航材料工艺,2015,45(05):1-13.

[57] Fahrenholtz W G, Hilmas G E. Refractory diborides of zirconium andhafnium[J]. J.Am.Ceram. Soc.2007, 90:1347-1364.

[58] Hu Haifeng, Wang Qikun, Chen Zhaohui, et al. Preparation and characterization of C/SiC-ZrB2 composites by precursor infiltration and pyrolysis process[J]. Ceram. Int,2010,36(3):1011-1016.

[59] Yang Feiyu, Zhang Xinghong, Han Jiecai, et al. Characterization of hot-pressed short carbon fiber reinforced ZrB2 -SiC ultra-high temperature ceramic composites [J]. J. All Com,2009,472 (1/2) :395-399.

[60] Yang Feiyu, Zhang Xionghong, Han Jiecai, et al. Mechanical properties of short carbon fiber reinforced ZrB2 -SiC ceramic matrix composites[J]. Mater Lett,2008,62(17/18): 2925-2957.

[61] 王其坤, 胡海峰, 陈朝辉,等. 先驱体转化法制备2DC/SiC-ZrB2复合材料及其性能[J].復合材料学报, 2009, 26(1):108-112.

[62] 叶常青,吴振伟,王小伟,等. 碳化硅陶瓷材料的制备工艺和应用研究进展[J].信息记录材料,2014,15(4):46-52.

[63] 樊子民,王晓刚,王朝阳,等. 碳复合材料抗氧化耐高温SiC陶瓷涂层的研究[J].硅酸盐通报,2011, 30(2):308-315.

[64] 杨芳红,綦育仕,王艳艳,等.高性能C/C复合材料制备工艺研究[J].现代技术陶瓷,2016,37(3):198-204.

[65] Fanghong Yang, Yanyan Wang, Ruixiang Liu, et al. Preparation and Performance of C/C-SiC Ceramic Matrix Composites. Solid State Phenomena,Vol. 281, pp 402-407.

[66] 闫志巧,等. C/SiC复合材料表面化学气相沉积涂覆SiC涂层及其抗氧化性能[J]. 硅酸盐学报, 2008,36(8):1098

[67] Xiao-Hui Y, Ke-Zhi L, Long-Teng B, et al. Thermal ablation behavior of SiC coating for 3D braided carbon fiber reinforced ZrC-SiC composites in different heat fluxes[J]. Vacuum, 2018.

[68] 张智,李飞,程文,等. 化学气相沉积致密针刺C/C复合材料的结构及力学性能研究[J]. 炭素技术,2013,32(3):10-12.

[69] 肖鹏,徐永东,张立同. 高温陶瓷基复合材料制备工艺的研究[J].材料工程,2000(02):41-44.

[70] 閆联生,邹武.化学气相渗透法制备碳化硅陶瓷复合材料[J].固体火箭技术,1998(1):56-61.

[71] Jia Y. Mechanical and Electromagnetic Shielding Properties of Carbon Fiber Reinforced Multilayered (PyC-SiC)n Matrix Composites[J]. Carbon, 2017, 111(5):299-308.

[72] 姜凯,王艳艳,张庆利,等. PIP工艺制备Cf/SiC-ZrB2陶瓷基复合材料的研究[J].现代技术陶瓷,2015,36(04):15-19.

[73] Naslain R R, Nascimento Filho, António Pereira. Processing of Ceramic Matrix Composites[J]. Key Engineering Materials, 1999, 164-165:3-10.

[74] 王树海.先进陶瓷的现代制备技术[M]. 北京:化学工业出版社, 2007.

[75] Yajima S, H ayashi J, Omori M. Continuous silicon carbide fi ber of high tensile strength[J]. Chem Lett, 1975,9:931-935.

[76] 简科,陈朝辉,等. 聚碳硅烷/二乙烯基苯快速升温裂解制备Cf/SiC复合材料[J]. 国防科技大学学报, 2003,25(2):3015.

[77] Li Fan, Chen Zhaohui, Wang Song, et al. Effect of pyrolysis mode of first cycle on C/SiC composites fabricated by precursor pyrolysis[J]. J Aeronaut M ater (in Chinese),2006, 26(2):29-34.

[78] 蒋进明,王松,李伟. 先驱体浸渍裂解结合反应熔渗法制备Cf/ZrC-SiC复合材料[J].人工晶体学报,2013,42(4):692-694.

[79] Chen Z, Wu W P, Chen Z F, et al. Microstructural characterization on ZrC doped carbon/carbon composites[J]. Ceramics International, 2012,38(1):761-767.

[80] Leslie C J, Boakye E E, Keller K A, et al. Development and Characterization of Continuous SiC Fiber-Reinforced HfB 2 -Based UHTC Matrix Composites Using Polymer Impregnation and Slurry Infiltration Techniques[J]. International Journal of Applied Ceramic Technology, 2015, 12(1):235-244.

[81] 但奇善,孙威,熊翔,等. 反应熔渗法制备C/C-ZrC复合材料的微观结构及烧蚀性能[J]粉末冶金材料科学与工程,2013,18(3):403-408.

[82] 万玉慧,徐永东,潘文革,等. 反应熔体浸渗法制备C/SiC复合材料的结构与力学性能[J]. 玻璃钢/复合材料,2005(5):20-24.

[83] 唐睿,王继平,龙冲生,金志浩.反应熔渗法制备C/C-SiC材料的组织结构及性能[J].核动力工程,2009,30(01):68-73.

[84] ZHANG Litong, CHENG Laifei. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1-6.

[85] DONG Shaoming, ZHOU Haijun, HU Jianbao, et al. The design of ceramic matrix composites served in extreme environment[J]. Materials China, 2015, 34(10): 741-750.

[86] HAN Jiecai, HONG Changqing, ZHANG Xinghong, et al. Research progress of novel lightweight thermal protection composites[J]. Manned Spaceflight, 2015(4): 315-321.

[87] JIAO Jian, YANG Jinhua, LI Baowei. Progress in ceramic matrix composites fabricated by melt infiltration process[J]. Aeronautical Manufacturing Technology, 2015(2): 1-6.

[88] TANG Ji anma o. Current st atus and trends of advanced composites in aerospace[J]. Spacecraft Environment Engineering, 2013, 30(4): 352-359.

[89] ZHOU Xingui. Research status of ceramic matrix composites via PIP process[J]. Aeronautical Manufacturing Technology, 2014(6): 30-34.

[90] JIAO Jian, CHEN Mingwei. New generation of high-temperature material for enginepreparation, property and application of ceramic matrix composites[J]. Aeronautical Manufacturing Technology, 2014(7): 62-69.

[91] WANG Shengzhao. Research progress in the application of carbon fiber reinforced silicon carbide matrix composites[J]. Journal of Materials Science & Engineering, 2007, 25(3): 489-492.

[92] LUTHRA K L, CORMAN G S. Melt infiltrated (MI)SiC/SiC composites for gas turbine applications[M]. High Temperature Ceramic Matrix Composites. Weinheim: Wiley-VCH Verlag GmbH & Co. KGaA, 2006.

[93] S P R I E T P, H A B A R O U G. Applications of CMCs to turbojet engines: overview of the SEP experience[J]. Key Engineering Materials, 1996, 127-131: 1267-1276.

[94] BEESLEY C P. The application of CMCs in high integrity gas turbine engines[J]. Key Engineering Materials, 1996, 127-131: 165-176.

[95] 楊路平,周长灵,王艳艳,等.超高温材料的研究进展[J].佛山陶瓷,2017,27(10):1-7.

[96] 孙达,周长灵,陈恒,等.陶瓷基隔热材料的研究现状及发展趋势[J].现代技术陶瓷,2015,36(05):11-17.

[97] JR J B W, VOORDE M H V D, NEDELE M R. CMCs: research in Europe and the future potential of CMCs in industry[C]. Proceedings of the 20th Annual Conference on Composites, Advanced Ceramics, Materials, and Structures-B: Ceramic Engineering and Science Proceedings. Hoboken, 2008.

[98] 沙建军,代吉祥,张兆甫. 纤维增韧高温陶瓷基复合材料(Cf,SiCf/SiC)应用研究进展[J]. 航空制造技术,2017(19):16-32.

Abstract: Carbon fiber reinforced ceramic matrix composites not only have the advantages of high temperature resistance, wear resistance, oxidation resistance, and good mechanical properties, but also have the characteristics of thermal shock resistance, ablation resistance, fatigue resistance and creep resistance. It has a good application prospect in high-temperature thermal structural components, such as thermal protection systems, aero engines, rocket engines, high-performance brakes and advanced nuclear energy. This paper introduces the research progress of the composite materials in carbon fiber, ceramic matrix, the preparation methods of composite material and applications, in order to better understand the research hotspots of this research field at home and abroad.

Keywords: Carbon fiber; Ceramic matrix; Composite materials; The preparation methods