基于温湿度的储油仓防火监测系统设计

陆柯伟, 肖广兵, 张 涌

(南京林业大学 汽车与交通工程学院, 南京 210037)

0 引 言

汽油作为最重要的能源之一,具有易燃易爆性,若将其储藏在干燥、密闭的仓库中极易引发自燃并产生火灾,严重危害生命财产安全,因此有效控制与管理汽油储存仓中的温湿度交通、运输等各个领域重要的研究目标。然而大多数汽油仓库是人工管控的,当仓库内温湿度超标时,管理员采取通风等措施降低仓库内温湿度以及汽油挥发度,以此防止汽油起火爆炸。人工管控方法繁琐,危险系数高。有文献提出在仓库中设置阻火装置以及防火设施,以此防止火势的扩大和蔓延[1];有文献介绍通过控制静电的产生以及防止静电积聚,以此防止仓库发生火灾[2]。但这些方法存在精确度低等缺陷。

针对当前对汽油储存仓库管控自动化程度低,危险性高等缺陷,本文设计了一种基于温湿度的储油仓防火检测系统。该系统通过仓库内的温湿度传感器获取仓库温湿度等实时数据,并通过无线传感网络发送到上位机进行分析、处理及决策。若仓库内温湿度超过安全范围,系统能够自动进行通风处理,将温湿度维持在安全范围内。该系统还具备天气预测,防火预警等辅助功能,能够提高管理员对仓库管控的全面性。该系统与人工管控相比,降低了人力物力的消耗,提高了仓库安全性与仓库管控的准确性,具有高效、成本低、精确度高等优点。

1 系统设计

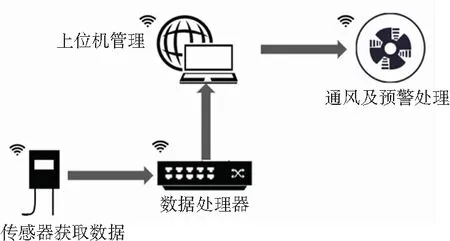

储油仓防火监测系统由储油仓内环境监测系统、传感器管理系统、数据处理模块、通风以及预警模块构成。通过无线传感网络以及传感器实现对数据的采集和传递。

储油仓防火监测系统结构如图1所示。该系统对储油仓库内温湿度实时监控,通过无线传感网络向数据处理模块发送数据并上传至PC端,一旦仓库内温湿度超过安全标准,即自动触发通风系统,降低仓库的温湿度,直至到达安全标准,若仓库内温湿度到达了危险标准并有引发火灾的风险,系统能够自动预警,通知相关部门及时处理,防止火灾的发生。

图1 系统结构图

2 硬件电路设计

防火监测系统的硬件主要包括:电源模块、主处理器STM32F103VB模块、温度测量模块、湿度测量模块等。硬件设备以主处理器STM32F103VB模块为核心,其他模块以供电模块作为辅助,与处理器串口连接,完成对储油仓内环境的监控。

2.1 电源模块

STM32F103VB模块一般选用2.3~3.6 V的直流电压,温度测量模块输入电压采用12 V的直流电,湿度测量模块使用2.4~5.5 V的直流电压,因此需要将220 V交流电通过变压器和电容器降压并由集成三端稳压器CW7812转化成12 V的直流电,为该系统供电。电源模块电路如图2所示。

图2 电源模块电路图

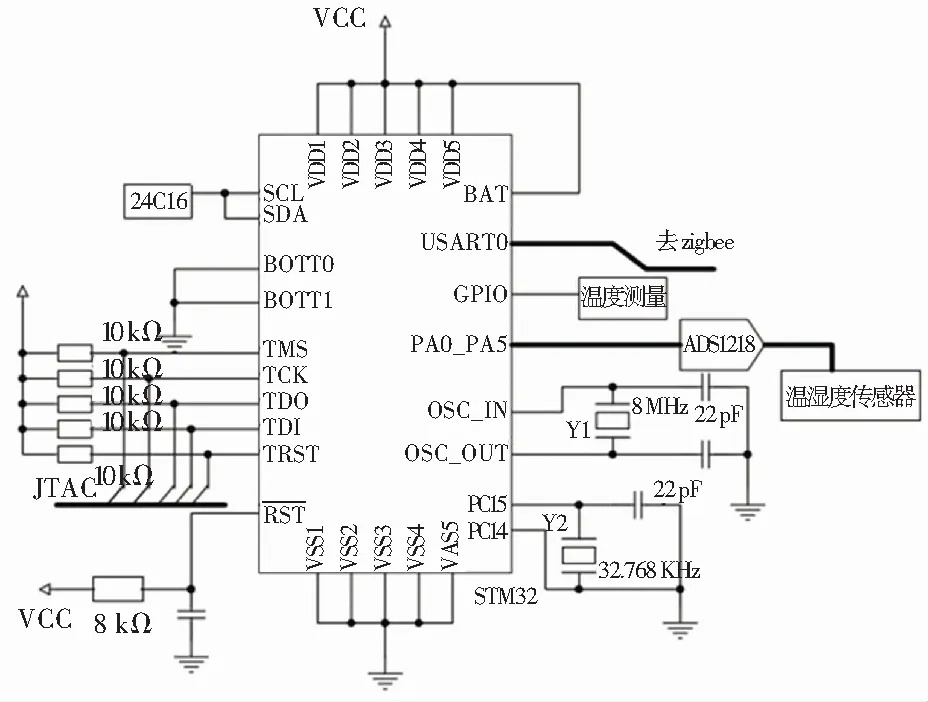

2.2 主处理器STM32F103VB模块

STM32F103VB是一款高性能、低功耗的32位 ARM处理器。该处理器改进了系统架构,支持单周 期乘法、硬件除法和高效的Thumb2指令集。其时钟频率最高可达72 MHz,每秒可完成200万次的乘加运算。在待机模式下,消耗电流下降到 2 μA,具有较低的功耗[3]。

STM32F103VB处理器的电路图及外围电路如图3所示。存储电路采用24C128,用于保存温湿度传感器的故障记录以及储油仓内温湿度数据等[4]。为满足低功耗和稳定性的要求,系统主时钟采用了8 MHz的外部晶振,同时还外接一个32.768 KHz的无源晶振为系统提供精确的实时时钟。温湿度检测模块与该处理器的引脚相连接,其温湿度数据经过ASD1218模数转换后串行发送到芯片的数据输入端。处理器对数据分析、处理之后通过串口发送到Zigbee无线通讯模块,完成对储油仓内温湿度的检测[5]。

图3 STM32F103VB处理器电路图

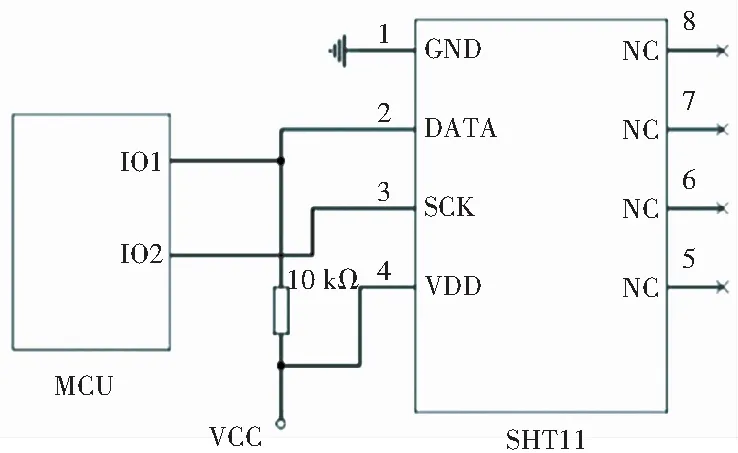

2.3 湿度测量模块

该系统中湿度测量使用SHT11温湿度传感器芯片,该芯片由工业级CMOSens TM集成技术制作而成,具有高性能、低功耗、体积小等特点[6]。该芯片内部集成有放大器、RAM、冗余校验寄存器、A/D模数转换器等部件,通过二线制串行接口和单片机通信。在测量与通信后,SHT11会自动进入低功耗模式,减少功率损耗,提高电源效率[7]。

SHT11传感器芯片的电路如图4所示。SHT11构成的温湿度测量系统简单,只需借助时钟信号引脚SCK与数据信息引脚DATA完成温湿度数据的传输。SCK引脚为时钟端,实现传感器与处理器之间的同步通信。引脚DATA为数据引脚,作用是输入与输出数据,完成数据的传递。引脚GND接地,引脚VCC接+2.4~5.5 V直流电压。

图4 SHT11传感器电路图

2.4 温度测量模块

温度测量模块电路如图5所示。传感器由K型热电偶、基准点补偿电路、断线检测电阻、同相放大器、低通滤波器组成,在输出端口与处理器相接,完成数据的传输。K型热电偶材料主要由镍铬-镍硅合金构成,具有重复性高,灵敏度高等优点,是工业自动化控制中最常用的一种热电偶。该电路采用LM35D的基准点补偿电路,芯片内部采用分差对管等线性技术,提高传感器的测量精度。为解决传感器出现断线无法获得数据的情况,电路中连接了100 MΩ的断线检测电阻,保证数据的准确性[8]。

3 系统软件设计

上位机软件控制平台采用Visual Basic6.0软件开发设计。

系统主界面由仓库内环境监测、设备检测、用户注销、问题反馈以及设置5个部分组成,所对应的功能分别是储油仓库内环境的监测以及历史温湿度折线图的查看;控制设备开关及检测传感器设备的工作情况;用户的注销与登录;用户问题反馈;软件界面调整。

图5 温度传感器电路图

该系统的流程如图6所示。管理员登录并启动设备后,系统储油仓内的温湿度传感器获取仓内实时温湿度并与设置的适宜温湿度范围进行比较。若仓内温湿度处于适宜范围内,则仓库没有失火风险,若仓内温湿度超出适宜范围,则系统自动进行通风处理,降低仓内温湿度并维持在适宜范围内。若仓内温湿度超出警戒温湿线,系统则自动预警通知管理员及时采取适当措施,防止火灾发生。该系统还具备了天气,温湿度折线图,温湿度传感器设备的检测及管理等功能,为管理员管控储油仓库起到辅助作用。

图6 系统流程图

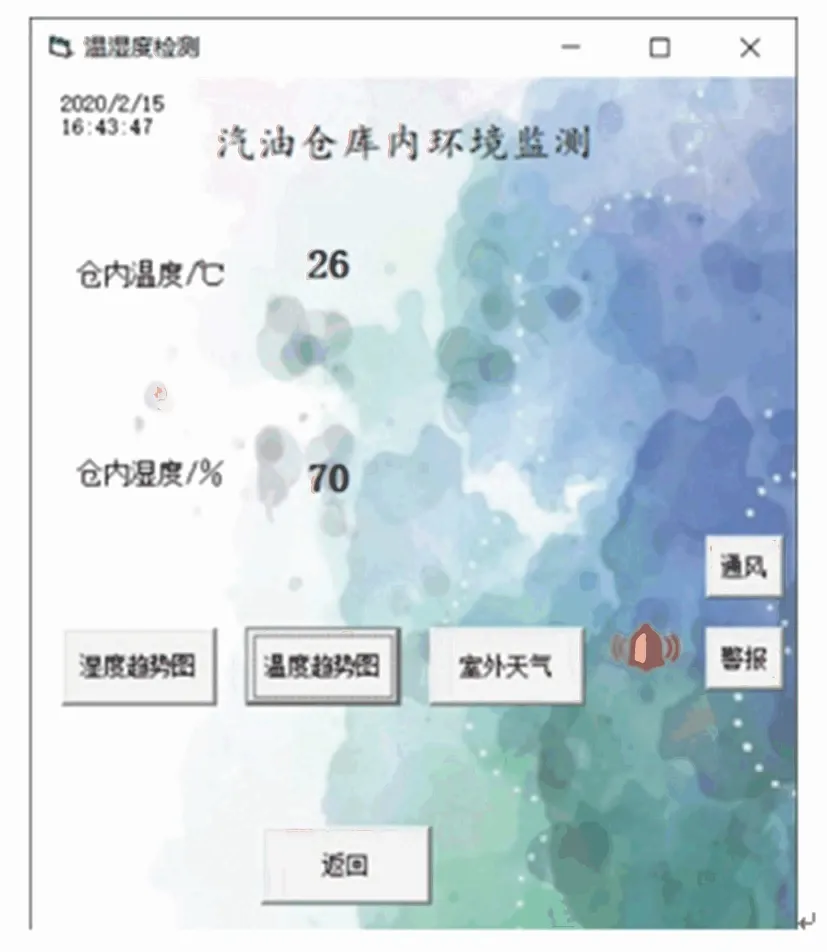

储油仓库监测由仓库内温湿度、仓库内环境温湿度折线图、一键通风、一键报警、室外天气等组成,如图7所示。收集到的温湿度数据经过单片机处理绘制出仓库内环境温湿度折线图。一键报警可以主动联系相关部门,一键通风可以控制仓库通风,将仓库内环境的温湿度维持在正常标准范围内。室外天气显示的为当前室外天气温度等数值,可以为管理员对仓库管理提供辅助作用。

图7 储油仓库监测界面

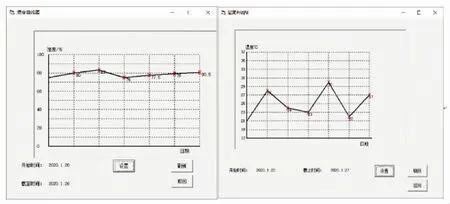

仓库内环境历史温湿度折线,如图8所示。该数据对储油仓安全性的管控和改进仓库建设有重要作用,查看仓库历史温湿度可以更好的预测并防范油仓火灾的发生,通过分析折线图中数据以及仓库内环境情况,改进储油仓库的设计,对储油仓库的未来发展具有重大意义。

图8 温湿度记录页面

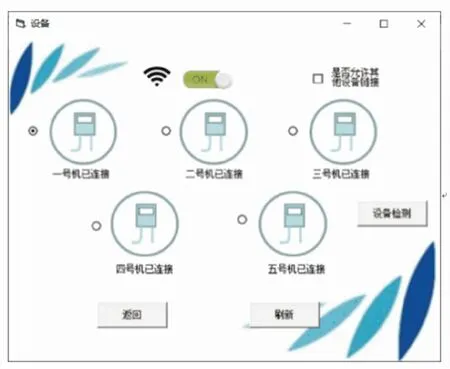

温湿度传感器的开关以及传感器设备的工作情况,如图9所示。用户可以通过客户端实现对设备的远程控制,可以实时监测设备的工作情况以及损坏情况。

图9 传感器设备检测界面

4 结束语

本文利用储油仓库的温湿度检测实现对仓库的自动化防火监测,将自动预警,自动通风技术运用到该系统中,实现对储油仓库内温湿度的精控管理,减少了人工管理的繁琐。该系统结构简单,功能全面,能够满足储油仓库的日常管理。