共面双裂隙类岩石材料抗拉强度试验研究

董晋鹏,杨圣奇,,李 斌,黄彦华

(1.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏,徐州 221116;2.中国矿业大学力学与土木工程学院,江苏,徐州 221116)

由于岩石的抗拉强度远小于其抗压强度,岩体总是从拉应力区开始破坏,因此拉应力高低往往是岩体工程失稳破坏的重要因素之一[1]。目前测定岩石抗拉强度的方法有直接和间接拉伸两种,前者要求试样满足特定形状并且试样与夹具要有足够黏聚力,操作不易因此较少使用,后者为巴西劈裂法,即在圆盘试样的直径方向上施加相对线性荷载,使之沿试样直径方向破坏的试验[2]。后者于1978年被国际岩石力学学会列为推荐方法[3],因操作简单、方法易行而被国内外广泛采用[4-5],我国也将其写入规范之中[6-7]。目前已有大量有关巴西劈裂抗拉强度的试验、理论及模拟研究,如邓华锋等[8]研究了不同厚径比对砂岩试样抗拉强度的影响;张磊和刘保国[9]采用五种岩石力学试验数据对四种不同抗拉强度准则进行拟合,分析结果表明指数强度准则拟合情况与试验值最接近,描述精度最好;Guha Roy和Singh[10]在无侧限应力条件下研究了热处理对花岗片麻岩拉伸性能的影响,结果表明随着试样热处理温度的增加,岩石的抗拉强度普遍降低;此外,喻勇等[11-12]认为巴西圆盘试验抗拉强度公式虽来自二维弹性力学理论,但并不能满足平面应力或应变的要求,并分析了三维条件下巴西圆盘试样内部的应力分布规律;张盛等[13]采用三维有限元法分析了平台巴西圆盘的起裂位置和厚度对常用抗拉公式的影响。这些研究对实践工程具有一定的指导意义。

然而,自然地质岩体中由于普遍分布断层、节理等裂隙而具有不连续性,这些裂隙的存在会对岩石的物理力学性质产生显著影响,并且与岩体的失稳破坏密切相关[14],因此研究含裂隙岩石的物理力学性质对认识岩体和服务于工程实践都具有重要意义。室内可通过人工添加预制裂隙的方法表征这些天然裂隙,然后再基于室内试验方法研究其强度变形等力学特性和裂纹扩展特征[15-17]。现已知裂隙不同的几何参数(裂隙长度、裂隙倾角、岩桥倾角等)会对岩石的力学和裂纹扩展行为产生重要影响,如杨圣奇等[18]分析了单轴压缩下含孔洞裂隙砂岩的力学特性,表明含孔洞裂隙砂岩力学参数的降低幅度与孔洞直径及缺陷是否对称分布密切相关;任利等[19]应用修正的压剪判据于裂隙岩体试样的抗压强度求解公式之上,并讨论了裂隙倾角、裂隙长度对其抗压强度的影响机理;肖桃李等[20]研究了三轴压缩试验下预制特定倾角和尺寸的断续贯通双裂隙类岩石试样的破坏特征,得出试样的宏观破裂轨迹有翼裂纹、反翼裂纹和次生共面裂纹三种类型;Lee和Jeon[21]进行了含两条不平行裂隙(一条水平裂隙、一条倾斜裂隙)的花岗岩的单轴压缩试验,结果表明花岗岩的拉张裂纹总是伴随着剪切裂纹的萌发;滕尚永等[22]进行了充填与非充填下单裂隙与双裂隙巴西圆盘抗拉强度试验;黄彦华和杨圣奇[23]还通过颗粒流程序(PFC)对不同围压下的断续双裂隙红砂岩进行模拟,分析了围压及岩桥倾角对断续双裂隙红砂岩强度破坏特征的影响规律。

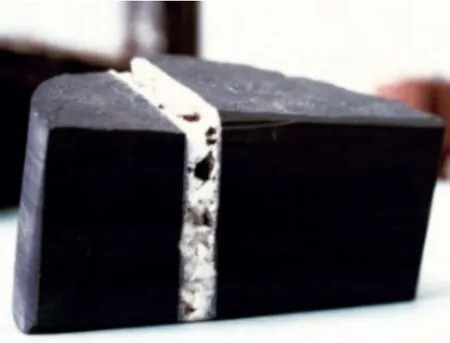

上述试验充分考虑了不同因素对含裂隙岩样力学特性的影响,但实际地质岩体的断层或节理破碎带中往往存在有充填物,如图1所示为页岩裂隙中充填的方解石矿物[24]。从理论上分析,充填物具有一定的承压能力并且会使节理裂隙附近的应力集中程度降低,然而关于裂隙充填下对岩石力学特性的研究较少。鉴于此,本文配制了两组含预制共面双裂隙的类岩石巴西圆盘试样,一组充填,一组非充填,采用DNS 300岩石伺服机进行巴西劈裂试验,探究充填与否对共面双裂隙巴西圆盘试样抗拉强度的影响规律,并对其裂纹扩展特征加以分析,最后通过XTDIC三维光学散斑系统对部分试样的主应变演化规律进行分析,以期为含节理裂隙或断层的工程建设提供参考。

图1 含有方解石充填的垂直天然裂隙岩芯[24]Fig 1 Marcellus Shale drill core that contains a calcite filled vertical natural fracture[24]

1 试验材料及过程

1.1 试样制作及验证

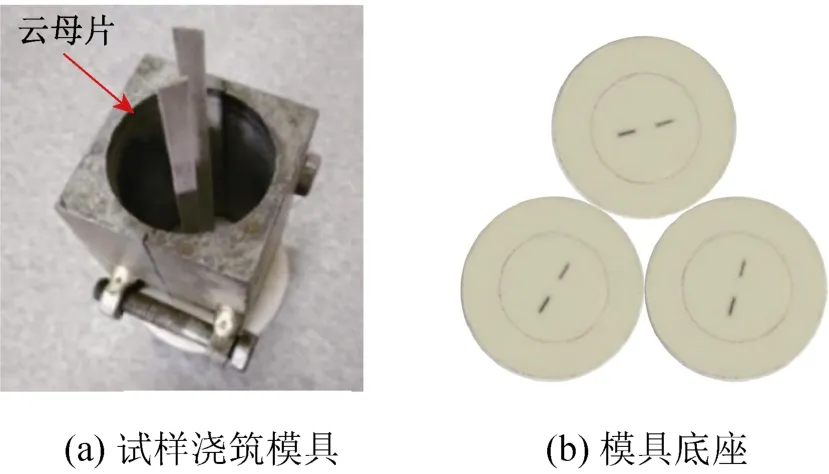

目前针对含裂隙岩石的研究大多以类岩石材料作为研究对象,相比于天然岩石,类岩石材料的优点在于能够精确预制裂隙,而且材料性质可控、离散性低,十分便于研究分析。鉴于此,本次试验所用试样采用由水泥砂浆浇筑的类岩石材料,浇筑模具如图2(a)所示,其中模具底座是利用3D打印机设计并制作的。模具底座含有不同几何分布的插槽,见图2(b),其上可插上云母片,用以制备不同裂隙倾角的充填与非充填共面双裂隙巴西圆盘试样。

图2 制样设备Fig.2 Equipment of sample preparation

基于已有的室内配比试验,并充分考虑天然岩石拉压强度比低且质地硬脆的特性,经不断尝试最终选用水泥∶石英砂∶水=1∶0.8∶0.35的质量比配制类岩石材料,其中水泥为C42.5普通硅酸盐水泥,石英砂直径范围为0.106 mm ~0.212 mm。试样制作过程如下:

1) 搅拌:按照配合比称取原材料,混合后倒入专用搅拌机,随后搅拌3 min~5 min,使砂浆混合物充分均匀;

2) 浇筑:将砂浆混合物倒入内部尺寸为50 mm×100 mm的模具(模具内壁预先涂刷润混油便于后期脱模)后放置于振动台上以适当频率振动约2 min,浆面平滑且不再冒泡时认为振动完成。在此浇筑过程中,对于充填裂隙试样不再将云母片取出,而对于非充填裂隙试样,浇筑后待水泥浆初凝前将云母片取出;

3) 脱模、养护:将模具放置于水平地面上静置24 h,随后将试样脱模并放入专用的养护箱内养护28 d;

4) 切割、打磨:养护完成待试样完全干燥后进行切割和打磨,最终制成D×t=50 mm×25 mm的标准巴西圆盘试样和D×H=50 mm×100 mm的完整圆柱试样,用于岩石力学参数试验。

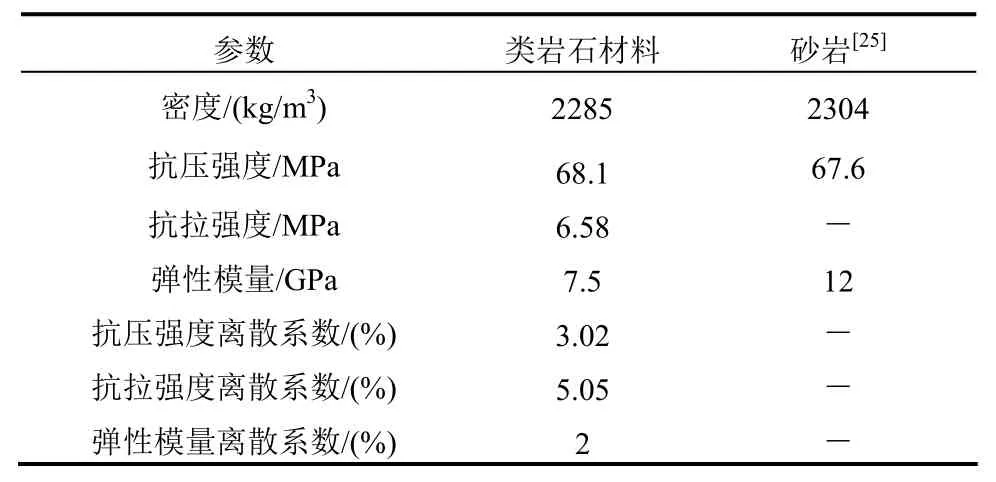

为验证该类岩石材料的合理性,对3个完整圆柱试样和3个完整圆盘试样分别进行单轴压缩试验和巴西劈裂试验,以获取其单轴抗压强度、抗拉强度和弹性模量等基本力学参数,并与真实岩石材料进行对比。试验结果如图3所示。

根据试验结果,类岩石试样的单轴压缩强度分别为69.15MPa、65.26 MPa和69.98 MPa,平均值为68.13 MPa,离散系数(定义为一组数据的标准差与其平均值之比,下同)为3.02%,其抗拉强度分别为6.09 MPa、6.79 MPa和6.85 MPa,平均值为6.58 MPa,离散系数为5.25%,可见试样具有较好的一致性,且试样符合岩石脆性和压拉强度比要求(见表1),因此该类岩石试样可用于后续试验研究。

图3 类岩石材料基本力学试验应力-应变曲线Fig.3 Stress-strain curve of basic mechanical tests of rock-like materials

表1 类岩石材料力学参数统计表Table 1 Statistics of mechanical parameters of rock-like materials

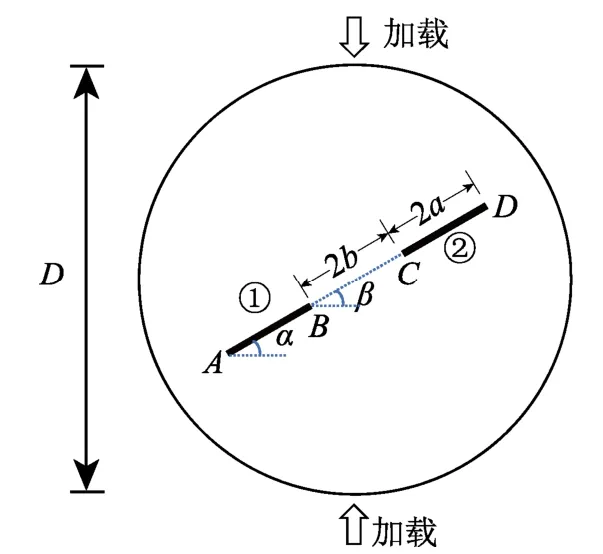

本次试验所制试样分为充填与非充填共面双裂隙巴西圆盘,裂隙几何参数如图4所示,裂隙倾角α(裂隙与水平方向的倾角)为0°、15°、30°、45°、60°、75°和90°,共7组,岩桥倾角β与(裂隙内部尖端连线与水平方向的夹角)裂隙倾角相同。裂隙长度2a=8 mm,岩桥长度2b=10 mm。

图4 共面双裂隙试样裂隙几何参数及加载条件Fig.4 Geometrical parameters and loading conditions for specimens containing two coplanar pre-existing fissures

1.2 试验设备及加载过程

试验在中国矿业大学DNS 300岩石伺服机上进行。伺服机及相关设备如图5所示,其中:① 为DNS 300岩石伺服机;② 为该伺服机操作系统;③ 为XTDIC三维光学散斑系统;④ 为两个高精度摄像机;⑤ 为DS2系列声发射系统。伺服机所能施加的最大轴向力为300 kN,试验统一采用位移控制准静态加载方式,加载速率为0.01 mm/min。试样加载前利用热熔枪将声发射探头耦合在试样背面,用以采集试样的声发射信号,整个加载过程利用数字照相技术对岩样正面图像进行记录和信息采集,用以分析试样的裂纹扩展特征和破坏模式。

图5 DNS300岩石伺服机及相关设备Fig.5 DNS300 rock servo machine and related facilities

2 力学响应分析

巴西劈裂试验抗拉强度计算公式为:

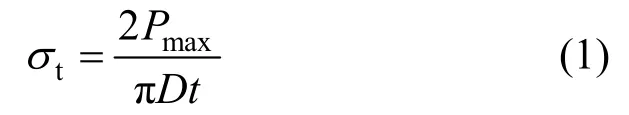

式中:σt/MPa为试样抗拉强度;Pmax/N为试样破坏时的最大荷载;D/mm为试样直径;t/mm为试样厚度。为避免同组圆盘试样的差异所引起的离散性掩盖裂隙倾角对充填与非充填双裂隙试样强度参数的影响规律,本文首先对试样的差异性进行了验证,在1.1节中已提及,完整圆盘的3个试样平均值为6.58 MPa,离散系数为5.25%,试样具有较好的一致性,可用于后续试验研究。此外,对不同裂隙倾角下的充填与非充填试样进行了3组重复试验,取其平均值作为试样的抗拉强度参数并探究其变化规律,以减小试验误差。根据式(1)计算所得不同裂隙倾角下的抗拉强度如表2所示。

表2 不同裂隙倾角充填与非充填试样抗拉强度统计 /MPaTable 2 Tensile strength statistics of filled and non-filled specimens under different crack angles

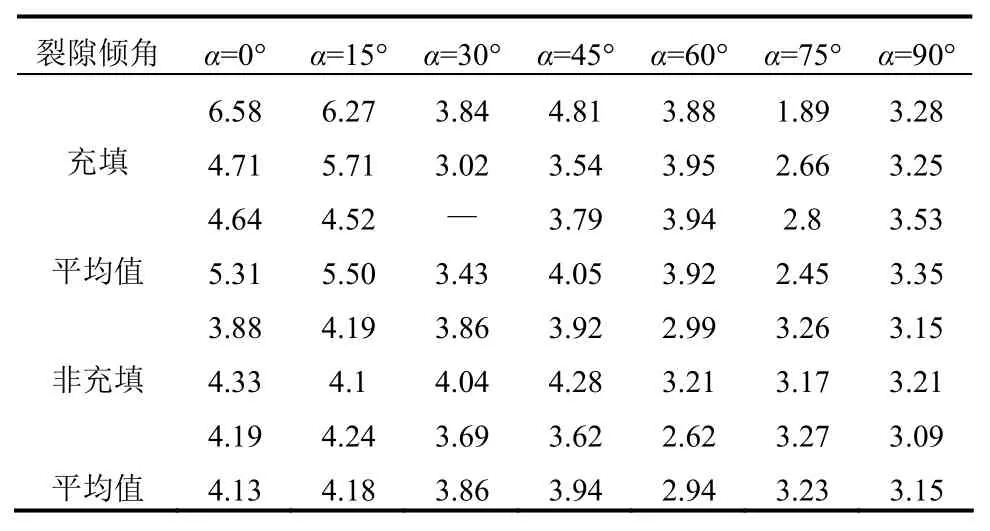

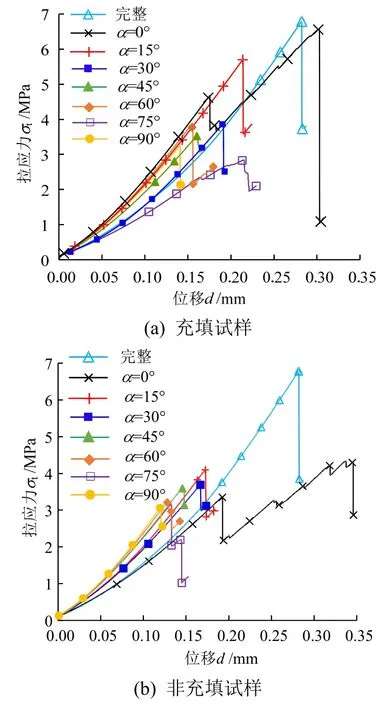

根据表2结果绘制充填与非充填试样抗拉强度随裂隙倾角α的变化曲线,如图6所示。由图6(a)可见,充填试样的抗拉强度随裂隙倾角的增加总体上呈下降趋势。裂隙倾角为0°时,试样抗拉强度为5.31 MPa(平均值,下同);当其增大至15°时,抗拉强度稍有增加,但近似保持不变;而当裂隙倾角由15°增至30°时,抗拉强度大幅下降,由5.50 MPa下降至3.43 MPa,降幅为37.6%;随后是裂隙倾角α处于30°~60°的区间,此时抗拉强度与裂隙倾角之间没有明显的相关性,但总体上变化幅度不大,介于3.43 MPa~4.05 MPa之间;当裂隙倾角大于60°时,抗拉强度先减小后增大,在75°时达到最小值2.45 MPa。相比充填试样而言,非充填试样的抗拉强度变化幅度较小,介于2.94 MPa~4.18 MPa,大致可分为3个阶段:第一阶段为裂隙倾角小于45°所对应的曲线,在此阶段内试样抗拉强度基本保持不变,总体趋于缓和;当裂隙倾角由45°增加至60°时,抗拉强度呈下降趋势,由3.94 MPa降至2.94 MPa,降幅为26.1%,此为第二阶段;最后裂隙倾角由60°增加至90°所对应的曲线为第三阶段,此阶段抗拉强度的变化趋势与第一阶段相同,总体上趋于平缓。图6(c)为充填与非充填试样抗拉强度的平均值比较,可见裂隙倾角对试样抗拉强度的影响较大,除个别裂隙倾角外,总体上抗拉强度随着裂隙倾角的增大而减小。当裂隙倾角为0°~15°时,充填试样的抗拉强度高于非充填试样的,且两者相差较大。而裂隙倾角大于30°时,充填与非充填试样的抗拉强度相互交织,两者相差不大。由此说明当裂隙倾角小于15°时,试样抗拉强度受充填的影响较大,而裂隙倾角从30°起,试样充填与否对试样抗拉强度的影响不大。此外,从图6(c)不难发现,无论是充填还是非充填圆盘试样,其抗拉强度均小于完整试样的抗拉强度,可见两者在一定程度上都影响了试样的完整性,从而引起抗拉强度的降低。

图6 抗拉强度随裂隙倾角α的变化Fig.6 Changes of tensile strength with fissure inclination α

为进一步探讨不同裂隙倾角下充填与非充填试样的力学特性差异,对比同一组裂隙倾角下3条拉应力-位移曲线后,每组选取其中典型的1条绘制图7所示曲线。

图7 不同裂隙倾角α对应的拉应力-位移曲线Fig.7 Tensile stress-displacement curves with different fissure inclinations α

由图7可见,试样的拉应力-位移曲线随着裂隙倾角的改变也发生相应的变化,具体体现在抗拉强度与曲线斜率的不同。此外无论是充填试样还是非充填试样,二者达到抗拉强度后均发生脆性破坏,拉应力出现大幅度跌落,但非充填试样较充填试样发生较早的应力跌落,在位移较小时就便发生破坏,可见非充填试样在相同的加载条件下更容易发生破坏。另外,初始裂隙倾角为0°时,预制裂隙与试样加载方向垂直,抗拉强度较高,且拉应力-位移曲线第一次出现应力跌落后又继续升高,原因是当试样达到第一次峰值后,随着加载的继续原先试样内部的裂纹、孔洞等被压实从而使试样仍然具有强度特征。随着裂隙倾角的增加,即充填材料与加载方向逐渐一致,充填材料逐渐失去作用,其抵抗破坏的能力逐渐减弱,因此充填试样与非充填试样的抗拉强度差距逐渐减小。由此可见,充填材料虽然一定程度上增加了试样的完整性,使得抗拉强度在一定程度上有所提高,但这种提高是有局限性的。

3 声发射特征与裂纹演化分析

声发射(Acoustic emission,AE)是指岩石等材料在受载或者高温条件下,内部集聚的应变能以瞬态弹性波的形式向外界释放的一种现象[26]。岩石的每一次损伤即产生一次声发射现象并释放弹性波,可用相应的设备进行信号采集,因此可用岩石的声发射特征对其进行裂纹演化扩展分析。

通常含预制单裂隙的试样受压加载后,预制裂隙的端部往往最先产生裂纹,即发生起裂现象。伴随加载过程的持续进行,裂纹将沿某一曲线路径不断扩展,直至与加载方向平行并持续延伸到试样边缘,最终导致试样发生破坏。学者们通常称这种裂纹为翼裂纹,翼裂纹的扩展与贯通通常被认为是试样发生破坏的主要形式之一[27]。然而对于共面双裂隙试样,裂隙的几何分布与加载方式等的不同会导致其裂纹扩展与破坏方式也发生相应的改变。值得注意的是,即便是同一类型试样在相同条件下,由于试样的离散性其裂纹扩展路径也会有所不同,使得对试样裂纹扩展的描述不具有唯一性,从而产生偏离其客观规律的可能。因此,本文对每一裂隙倾角下的充填与非充填双裂隙试样均设立了三组重复试验,比较三组试样的力学特征与破坏模式,从中挑选出一个典型试样进行裂纹扩展分析,以剔除个别试样的离散性所带来的偏差,进而最大程度保证分析结果符合其客观规律。

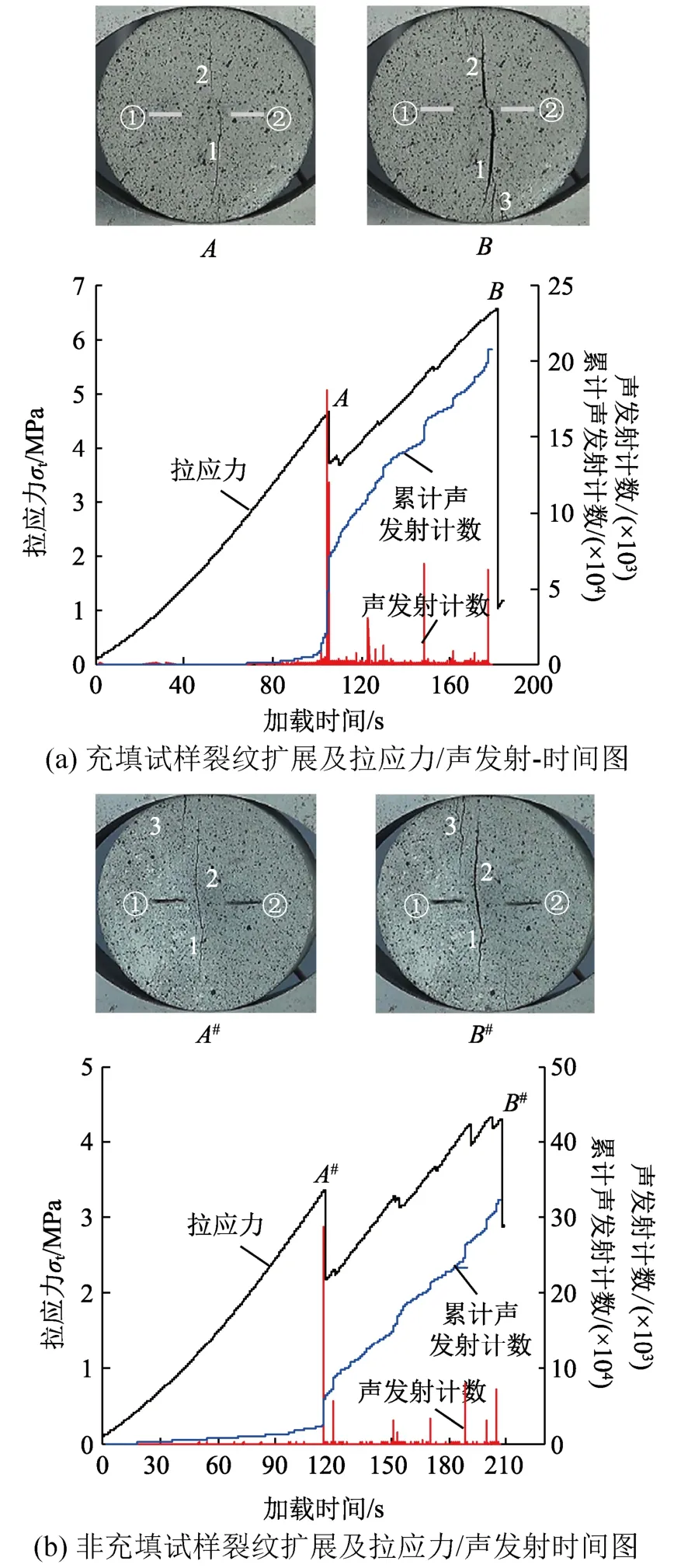

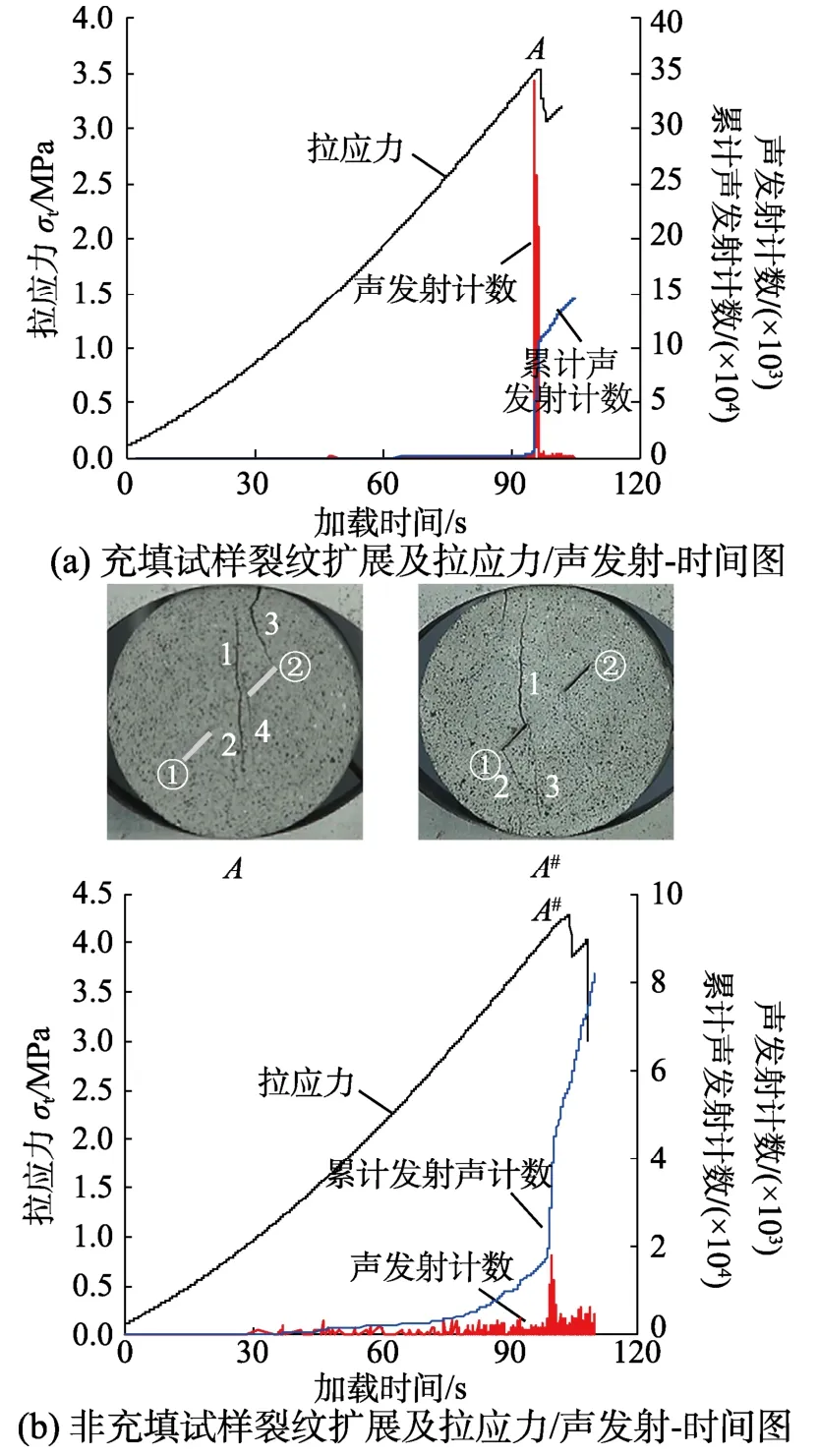

图8(a)和图8(b)分别展示了α=0°时充填与非充填双裂隙试样的试验结果。从曲线中可以看出,二者均先经历了孔隙裂隙压密阶段和线弹性阶段,随后到达起裂点A(A#)出现初始裂纹1和2(为便于对比分析,将非充填试样产生的一条裂纹近似看成两条),并且注意到充填试样的起裂应力高于非充填试样的起裂应力,这表明裂隙充填后可以增加其强度。裂纹1和2的产生使A点处应力突然跌落,并伴随有声发射计数突增的现象。随着荷载的增加,裂纹形成贯通速度加快,裂纹1和2也不断向试样边缘扩展,试样结构损伤加剧,这导致试样内部产生大量的弹性波,因此声发射事件变得异常活跃。当应力增加至峰值强度时,裂纹1和2也扩展至试样端面,最终使得试样失稳破坏,累计声发射计数也达到最高值。对比充填与非充填圆盘试样可以发现,充填试样的次生裂纹3在试样达到峰值强度附近产生,而非充填试样对应的次生裂纹在起裂时刻便已产生,但总体上看,两者产生的裂纹均为拉张裂纹,裂纹扩展路径类似,说明α=0°时裂隙充填情况下对试样的破裂模式几乎没有影响。

图8 试样巴西劈裂试验结果(α=0°)Fig.8 Brazilian splitting test results of samples (α=0°)

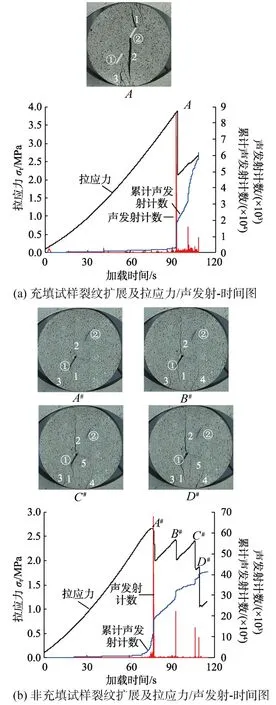

图9(a)和图9(b)分别为α=15°时充填与非充填试样的巴西劈裂试验结果。由拉应力-时间曲线图可以看出,试样首先经历裂隙压密阶段,此阶段内试样内部的天然缺陷在外部荷载作用下压密闭合,试样没有新的裂纹产生,因此该阶段并无明显的声发射事件产生。随后试样经历线弹性阶段达到峰值强度后发生破坏,表现出典型的脆性破坏特征,此时应变能急剧释放,声发射计数事件随之急剧增加。其中在A(A#)处非充填试样的声发射计数几乎是充填试样的2倍,可见两者在破坏时释放的能量存在很大差异,更高的能量释放表明其破坏时产生的应力场强度更高。另外,对试样的裂纹扩展进行分析可以发现,充填试样首先在A处产生了拉伸裂纹1、2和次生裂纹3,此时出现应力跌落,随后随着应力的逐渐增加,裂纹1和2不断发育加宽,裂纹3向中部不断扩展,同时又萌生了次生裂纹4。相比充填试样,非充填试样只经历一次峰值便发生破裂,在中部产萌生有裂纹1(1a与1b)和2,在边缘萌生有次生裂纹3和4,可以发现其裂纹形态与充填试样的十分相近。由此可见,此时充填与否对试样的破裂模式影响不大。

图9 试样巴西劈裂试验结果(α=15°)Fig.9 Brazilian splitting test results of samples (α=15°)

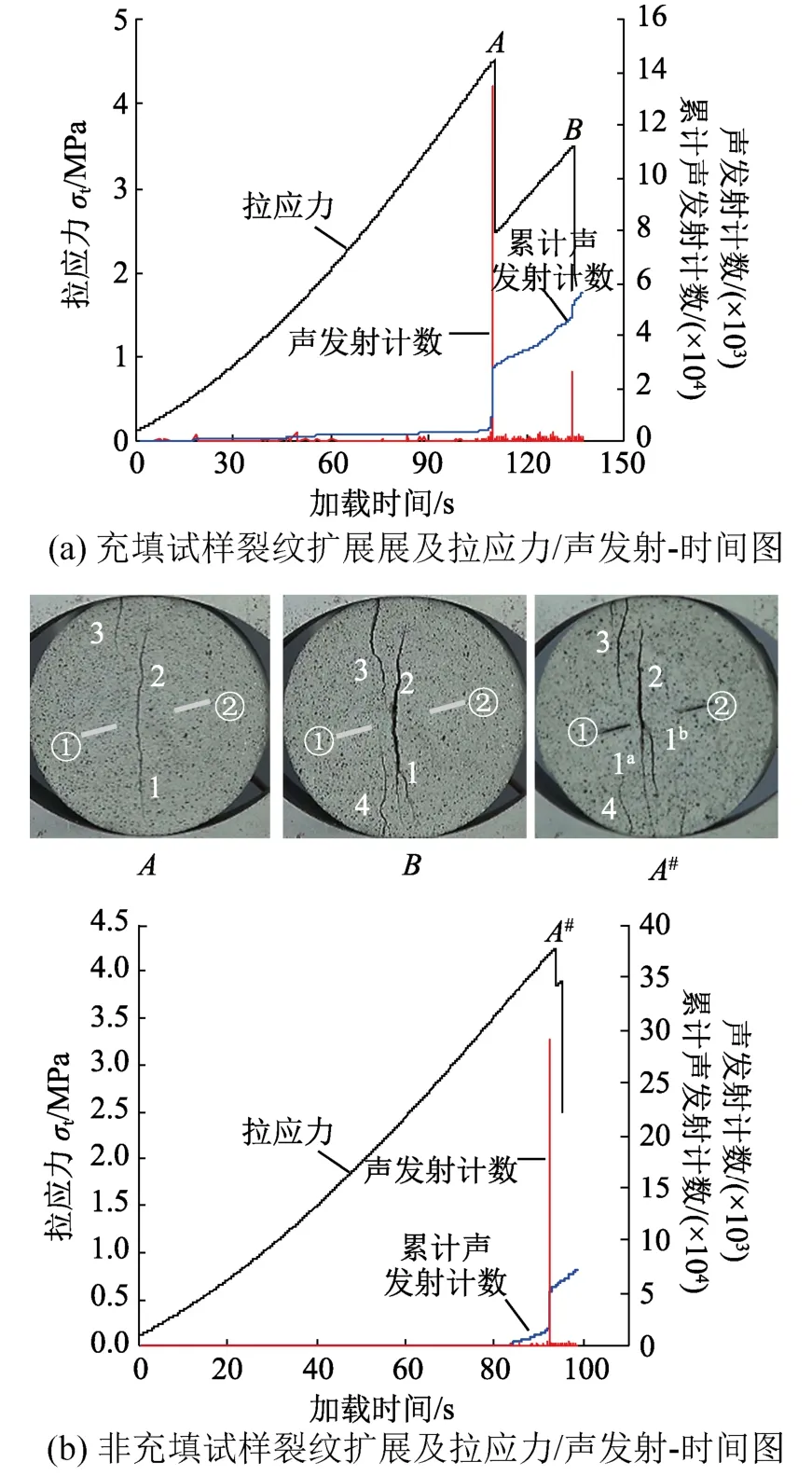

图10(a)和图10(b)分别为裂隙倾角α=30°时充填与非充填双裂隙巴西劈裂试验结果。由拉应力-时间曲线可以看出,充填试样达到峰值强度后直接发生脆性破坏,在中部产生拉张裂纹1和2(2a和2b),其中裂纹2a扩展至试样边缘,此时声发射计数和累计声发射计数都大幅增加。相比充填试样,非充填试样的拉应力-时间曲线出现两个峰值,试样首先在应力A#处发生起裂现象,在预制裂隙②的内尖端处产生起裂裂纹3和4,随着荷载继续增加至峰值强度起裂裂纹3和4,随着荷载继续增加至峰值强度B#时,试样又在中部产生了拉张裂纹1和2,与此同时又萌生了次生裂纹5,裂纹3与4也向试样边缘有所扩展,最终导致试样破坏,试样在A#、B#两处也都出现了应力跌落和频繁的声发射事件。对比充填与非充填试样可以看出,两者均发生径向拉伸破坏,并且充填试样与裂隙倾角为0°和15°的试样破裂模式相似,而非充填试样首次在预制裂隙尖端产生了裂纹,可见α由15°增至30°时,非充填试样预制裂隙的尖端所产生的应力场有所增加。

图10 试样巴西劈裂试验结果(α=30°)Fig.10 Brazilian splitting test results of samples (α=30°)

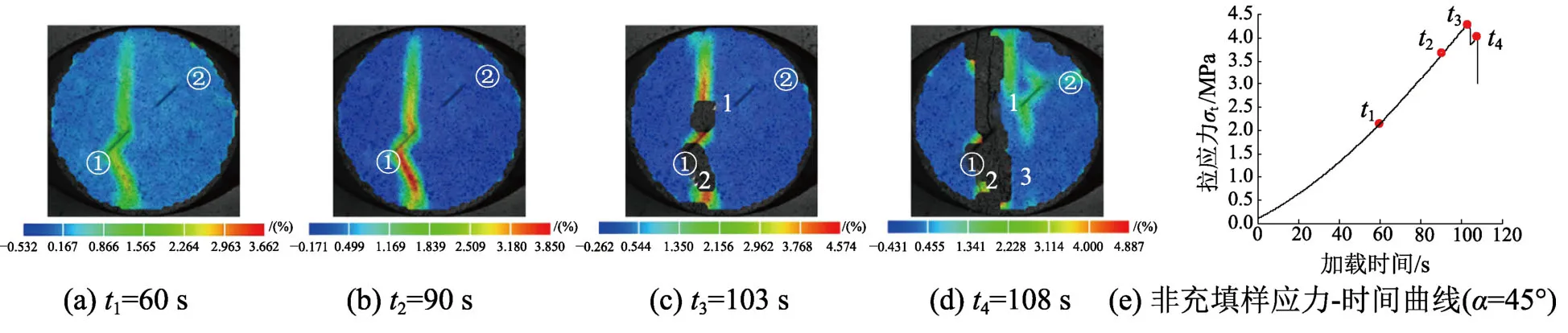

图11(a)和图11(b)分别为裂隙倾角α=45°时充填与非充填试样巴西劈裂试验结果。

图11 试样巴西劈裂试验结果(α=45°)Fig.11 Brazilian splitting test results of samples (α=45°)

从图11可以看出,试样均发生脆性拉伸破坏,在破坏时向外界传递弹性波,因此有较集中的声发射计数事件。此外充填试样在中间部位萌发有裂纹1和2,在预制裂隙②的内尖端产生了翼裂纹4,在其外尖端产生了翼裂纹3,并且裂纹3逐渐由试样端面扩展至裂隙外尖端,最终试样失稳破坏。与前述充填试样相比,此处萌发的翼裂纹3和4是前面试样所未产生的。相比而言,非充填试样在预制裂隙②处没有产生裂纹,而仅在预制裂隙①的内尖端产生翼形裂纹1,在其外尖端产生翼形裂纹2。在翼形裂纹1和2的扩展过程中萌生了反翼形裂纹3,裂纹1和3在预制裂隙1的内尖端相交汇。总结两试样的破裂模式可知,相比α=30°的试样,此时的非充填试样已转变为由预制裂隙尖端完全产生翼裂纹,而充填试样正处于由中部拉张裂纹向预制裂隙尖端产生翼裂纹的过渡。

图12(a)和图12(b)分别为裂隙倾角α=60°时充填与非充填双裂隙试样的巴西劈裂试验结果。

图12 试样巴西劈裂试验结果(α=60°)Fig.12 Brazilian splitting test results of samples (α=60°)

由图12可见,与α=45°相比此时充填试样无中间的拉伸裂纹产生,而仅以预制裂隙尖端萌生的翼裂纹为主。非充填试样的裂纹扩展演化经历4个阶段,第一阶段为试样应力到达A#处发生起裂,产生翼裂纹1、2和次生裂纹3,此时的裂纹尚未发育,裂纹宽度较窄;随后在到达应力B#的过程中,裂纹1与裂纹2分别向下、向上扩展,与此同时萌生次生裂纹4,此为第二阶段;第三阶段新萌生反向翼裂纹5,应力也随即到达C#处;最后应力到达D#处时,试验过程中依稀可听到试样清脆的破裂声,虽无新裂纹萌生,但原先产生的裂纹都更加发育。此外,由非充填试样的应力-时间曲线可知,每个阶段都对应有较大的声发射计数和应力的跌落,这与裂纹的萌生、扩展与发育所释放的弹性波有关。可以看出,裂隙倾角为60°时,充填试样与非充填试样最终破裂时都产生了翼形裂纹1和2,区别在于前者在预制裂隙②的尖端产生的裂纹较宽,发育程度较高,而后者在①的尖端产生,发育程度较低。

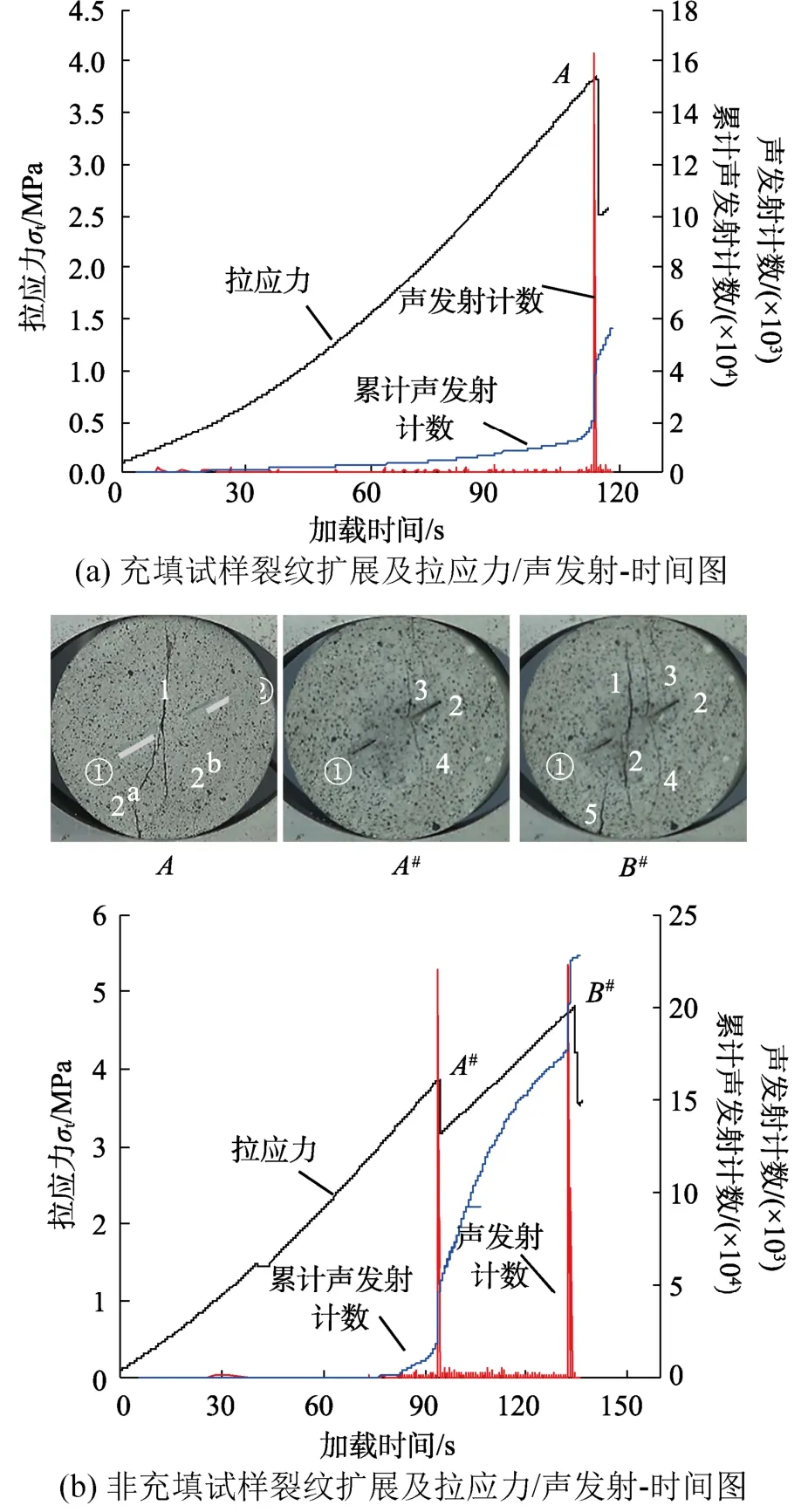

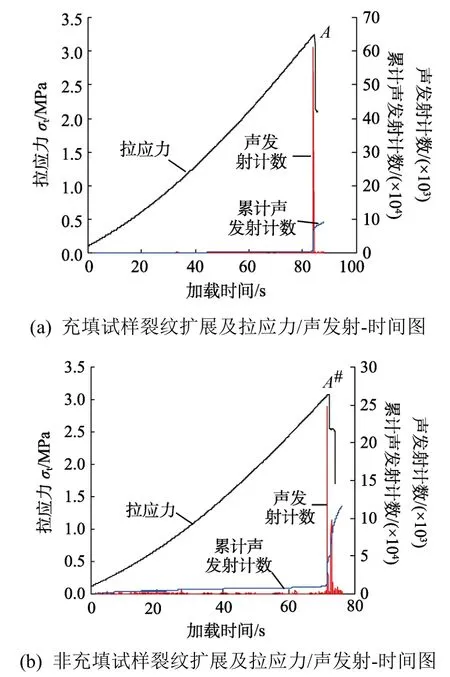

图13(a)和图13(b)分别为裂隙倾角α=75°时充填与非充填双裂隙试样的巴西劈裂试验结果。

图13 试样巴西劈裂试验结果(α=75°)Fig.13 Brazilian splitting test results of samples (α=75°)

由图13可知,充填试样于A点处发生起裂,在预制裂隙①和②的尖端分别产生细微的翼裂纹1、2和3、4(图为素描后放大图),并伴随有应力跌落与AE事件的增加。接着在应力增加至B点的过程中,裂纹1和裂纹2分别向上和向下不断扩展,而裂纹3和裂纹4基本未发生扩展现象,此外在试样两端分别萌发裂纹5和6。当应力达到峰值强度C时,裂纹1和2更加发育,裂纹宽度有所增加,裂纹3和4也明显扩展,且裂纹3的扩展使预制裂隙①和②之间发生贯通;另外在裂纹6旁又萌生了一条较大的裂纹7。此阶段的裂纹更为发育,应力迅速跌落,相应地产生了更高的声发射计数。对于非充填试样,其起裂时刻所产生的翼裂纹与充填试样相似,而当应力到达B#处时,试样在端部萌生次生裂纹7,此外新萌生的裂纹6贯通预制裂隙①和②,这与充填试样由原先萌生的裂纹3扩展导致贯通有所不同。

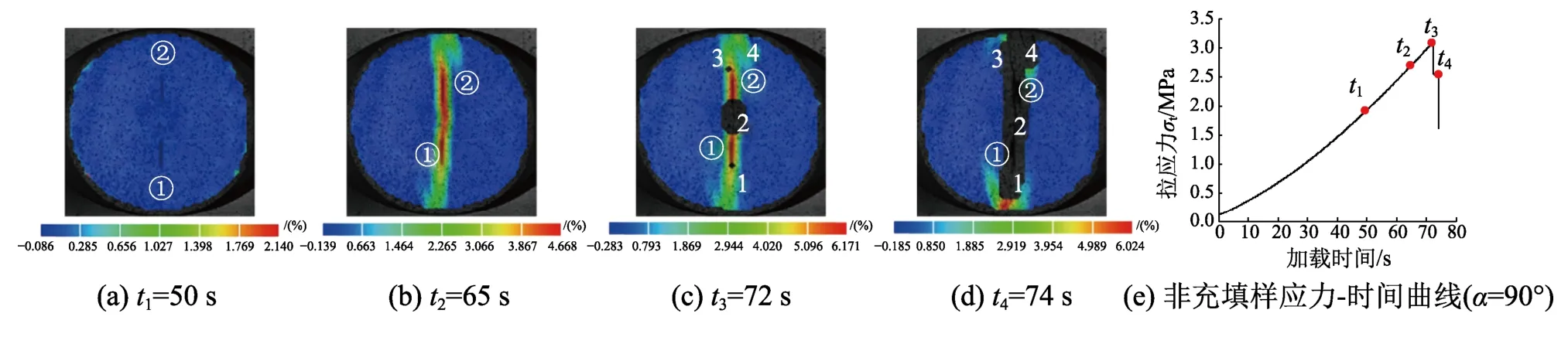

由图14所示,裂隙倾角α=90°时,仅试样端部所产生的次生裂纹4位置有所不同外,充填与非充填试样的破裂模式十分相似,即试样达到抗拉强度后,试样在预制裂隙尖端产生翼裂纹,且翼裂纹在试样中部汇合成一条裂纹2,与两个预制裂隙汇合后贯通整个试样。忽略裂隙所在位置,整体上看与裂隙倾角为0°时的破裂模式相同,都可认为是拉伸劈裂破坏。此外两者抗拉强度也几乎相同,可见裂隙倾角为90°时充填与否对试样的强度及破裂模式没有影响。

图14 试样巴西劈裂试验结果(α=90°)Fig.14 Brazilian splitting test results of samples (α=90°)

由上述分析已经清楚地认识了充填与非充填试样的裂纹扩展过程,为进一步分析总结裂隙倾角及充填情况对其破坏模式的影响,图15(a)和图15(b)分别给出了充填与非充填试样对应的最终破裂模式的素描图。由图15可见,随着裂隙倾角的增大,充填试样与非充填试样的破裂模式都逐渐由试样中部产生的拉张裂纹向预制裂隙尖端产生的翼裂纹转变(翼裂纹指首次在预制裂隙尖端萌生的裂纹,此处仅从裂纹几何形态考虑)。

图15 充填与非充填试样最终破裂模式素描图Fig.15 Sketches of final failure mode of filled and non-filled specimens

当裂隙倾角为0°时,充填与非充填试样的破裂模式相近,都以试样中部最大拉应力处产生的拉张裂纹为主,并在试样端部产生次生裂纹。裂隙倾角为15°试样的破裂模式与0°的基本相同,区别在于此时的次生裂纹更加发育,裂纹长度更长。裂隙倾角为30°时,充填试样的破裂模式基本保持不变,仍在中部产生拉张裂纹,但非充填试样除中部产生拉张裂纹外,还在预制裂隙尖端产生裂纹。当裂隙倾角为45°时,充填试样才开始产生翼裂纹,此时非充填试样则全部在预制裂隙尖端萌生翼裂纹,而不在试样中部产生裂纹。裂隙倾角增大至60°时,充填与非充填试样都仅以萌生翼裂纹为主,而且非充填试样还有反向翼裂纹产生。裂隙倾角为75°时,充填与非充填试样的两个预制裂隙尖端则都萌生了翼裂纹,且两个预制裂隙之间出现裂纹贯通现象,区别在于充填试样的贯通裂纹由预制裂隙尖端的一条翼裂纹充当,而非充填试样则是新萌生的贯通裂纹。裂隙倾角为90°时,两者破裂模式基本相同,都在预制裂隙尖端产生了翼裂纹并且发生了贯通现象。由此可见,充填与否对裂隙倾角α≤15°和α=90°试样的破裂模式基本没有影响,而对30°≤α≤75°试样的破裂模式影响较大,整体上看充填试样的破裂模式相比非充填试样存在“滞后”现象。

4 光学数字散斑应变分析

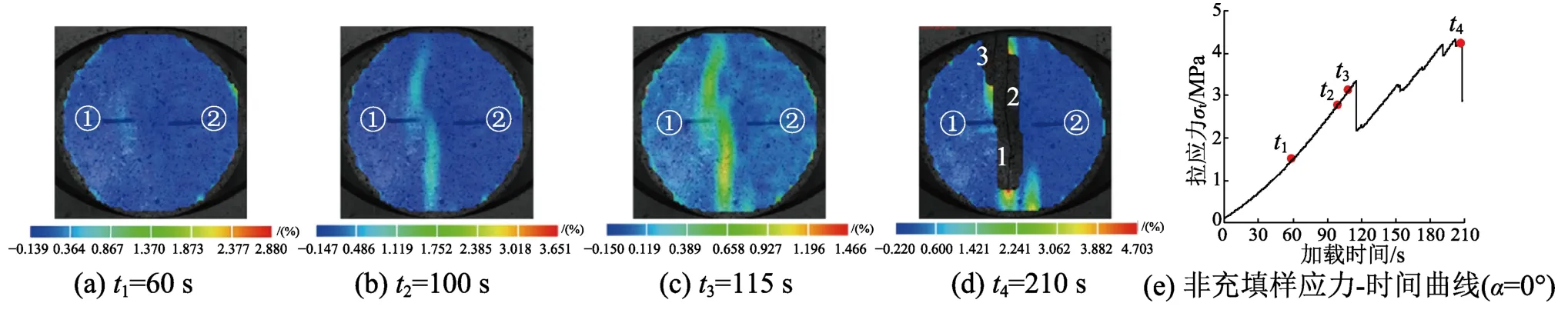

XTDIC系统是一种光学非接触式三维变形测量系统,可用于表面形貌、位移以及应变的测量和分析,并且所得应变场的数据结果可直观显示[28-29]。为进一步验证试样破裂过程中裂纹的演化规律及试样的变形规律,以0°、45°、90°裂隙倾角下的充填与非充填巴西圆盘试样为例,分别给出了其不同时刻下的应变场演化云图,见图16~图21。图中均为试样加载过程中的横向应变,其中拉应变为正、压应变为负。此外,图中出现裂纹而未显示应变场云图的区域是由于该区域应变过大,超过了计算机软件的计算阈值所致,属于软件分析处理过程中的正常现象。

图16和图17分别表示α= 0°时充填与非充填巴西圆盘试样表面的应变场演化云图。从图16可以看出,在t1时刻前试样的变形较小,至t2裂纹起裂时刻试样应变场云图中部产生明显的拉伸条带,部分区域如裂纹1处甚至缺失云图,表明该处局部应变过大。随后试样加载至t3时刻,拉伸条带中下部云图全部缺失,上部也在裂纹2处出现应变近4.757%的窄条带区域,且其周围的条带区域也有所加宽。至最后t4时刻,中间拉应变带几乎全部缺失,裂纹2左上端区域变形也不断加大。图17非充填试样的应变演化云图与充填试样相类似,也由t1时刻较小的变形逐渐形成t3时刻拉应变集中带,在最终破裂时刻局部应变过大超过计算阈值而缺失云图,并显示出清晰的裂纹。

图16 充填圆盘试样应变场演化云图(α=0°)Fig.16 Strain field evolution cloud pictures of filled disc specimen (α=0°)

图17 非充填圆盘试样应变场演化云图(α=0°)Fig.17 Strain field evolution cloud pictures of non-filled disc specimen (α=0°)

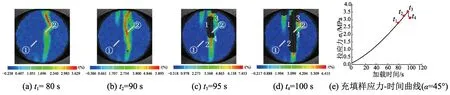

图18 充填圆盘试样应变场演化云图(α=45°)Fig.18 Strain field evolution cloud pictures of filled disc specimen (α=45°)

图19 非充填圆盘试样应变场演化云图(α=45°)Fig.19 Strain field evolution cloud pictures of non-filled disc specimen (α=45°)

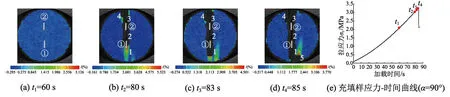

图20 充填圆盘试样应变场演化云图(α=90°)Fig.20 Strain field evolution cloud pictures of filled disc specimen (α=90°)

图21 非充填圆盘试样应变场演化云图(α=90°)Fig.21 Strain field evolution cloud pictures of non-filled disc specimen (α=90°)

图18和图19分别为α= 45°时充填与非充填圆盘试样表面应变场演化云图。对比可以发现,在t1时刻二者均在裂隙尖端产生翼状拉应变带,区别是其所在的裂隙位置有所不同。此外,随着荷载的增加,两者演化至最终破裂的过程也存在差异。对非充填试样,在t2时刻,由t1时刻预制裂隙①处产生的翼状拉应变带随荷载增加变形继续增加,最终在t4时刻局部应变过大缺失云图,此外在预制裂隙②处也开始出现了明显的翼状拉应变带。而对充填试样,最大拉应变区域从t1到t2时刻发生了变化,由预制裂隙的外尖端上部转移至其内尖端上部(近似于试样中部的位置),随后时刻在此处先产生拉张裂纹,最后又在裂隙②形成翼裂纹,这与第3节中所分析的裂纹扩展特征相一致。

图20和图21分别为α= 90°时充填与非充填试样表面应变场演化云图。可以看出二者都在试样中部产生拉应变集中带,表明该区域产生较大的拉应变,并且在最终时刻裂纹都沿预制裂隙发生了贯通现象。此外从非充填试样的应变场演化云图中的t3时刻可以看出,试样中部云图最先缺失,表明该处应变最先超过软件计算阈值,所以试样首先在此处产生裂纹2。对比α= 0°和α= 90°的试样可以看出,在不考虑预制裂隙位置的情况下,两者的应变场演化云图与破裂模式基本相同。

5 结论

本文对充填与非充填共面双裂隙圆盘试样进行了巴西劈裂试验,分别分析了裂隙倾角对裂隙充填与非充填试样抗拉强度的影响,并结合声发射特征和数字散斑应变分析系统分析了试样的裂纹扩展特征,综上分析可得以下结论:

(1) 无论充填还是非充填试样,其抗拉强度都低于完整试样的抗拉强度,但相比非充填试样,充填材料一定程度上增加了试样的完整性,降低了预制裂隙尖端应力场强度使其抗拉强度有所提高。试样达到抗拉强度后均发生脆性破坏并伴随有明显的应力跌落和声发射计数事件,这与试样内部裂纹的萌发、扩展与贯通有关。

(2) 充填与非充填试样的抗拉强度受裂隙倾角的影响较大,整体上看随裂隙倾角的增加而下降。对充填试样,其抗拉强度分别对应裂隙倾角α为[0°, 15°]、[30°, 60°]和[75°, 90°]的区间,强度由5.41 MPa(区间平均强度,下同)先降至3.8 MPa再降至2.9 MPa,降幅分别对应为29.8%和23.7%;对非充填试样,其抗拉强度分别对应裂隙倾角α为[0°, 45°]和[60°, 90°]的区间,强度由4.03 MPa下降至3.11 MPa,降幅为22.8%。

(3) 裂隙充填与否对裂隙倾角α≤15°和α=90°试样的破裂模式基本没有影响,而对30°≤α≤75°试样的破裂模式影响较大,随着裂隙倾角的增大,裂隙充填与非充填试样的破裂模式都由中部产生的拉张裂纹向预制裂隙尖端产生的翼裂纹转变(此处仅考虑翼裂纹的几何形态特征),且在此转变过程中充填试样相比非充填试样存在“滞后”现象。

(4) 数字散斑应变分析系统对试样表面应变场的演化提供了直观可靠的信息,对试样的裂纹扩展规律研究提供了有效的验证和强有力的科学依据。