煤层气水平井钻井装备选型及优化

杨 哲

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

近年来,国家持续加大煤层气开发力度,煤层气开采装备及技术取得重大突破和进展,我国煤层气产业迈入商业化生产阶段[1-3],但由于我国煤层气资源地质条件复杂,开发难度大,基础设施尚不完善等因素导致煤层气开采综合成本较高,出现煤层气价格倒挂现象,因此降低煤层气开采综合成本是推进煤层气产业健康发展的重要措施。在煤层气开采过程中,煤层气钻井成本占煤层气开采总成本的50%以上,其中钻井装备及耗材为钻井工程的主要支出[4-5]。为此从安全、环保、成本等方面考虑,对煤层气水平井用钻机、泥浆泵组及固控系统进行选型及优化,形成一套适用于煤层气水平井用钻井装备,降低钻井成本。

1 煤层气水平井钻机现状及选型

综合考虑我国煤层埋深、地质条件、施工工艺等因素,煤层气水平井完井深度一般为1 500~2 000 m,因此用于煤层气井施工的钻机需具备2 000 m钻进能力。目前,市场上2 000 m 钻机主要有塔架钻机和车载钻机2 种,其中塔架钻机典型机型有TSJ-2 600 型水源钻机和ZJ20 型石油钻机,车载钻机典型机型有机械式车载钻机和液压式车载钻机。

从钻机性能考虑, 塔架式水源钻机和石油钻机具备2 000 m 钻井施工能力,但水源钻机结构、配套设备及工艺简单,无法满足水平井施工要求。由于我国煤矿区主要集中在山区或丘陵地带,石油钻机使用范围受限,同时,煤层气水平井位垂比较大,ZJ20 型石油钻机无配套顶驱,无法满足大位垂比水平井施工要求,因此石油钻机也难以广泛应用于大位垂比煤层气水平井施工。

为满足煤层气钻井地理条件差、搬迁频繁、水平井位垂比大等特点,国内外均研制适用于煤层气钻井用车载钻机。经多年研究,目前,煤层气钻井用车载钻机主要有机械式和液压式2 种结构,其中机械式车载钻机主要由国内部分石油装备制造单位根据煤层气山区作业特点,将塔架式钻机的动力部分、井架及绞车等安装在车载底盘上,实现了搬迁组装方便、移运便捷等功能,但钻机结构仍沿用石油钻机的井架结构,钻机车外形尺寸较大,爬坡能力一般,因此近年在煤层气行业应用较少。

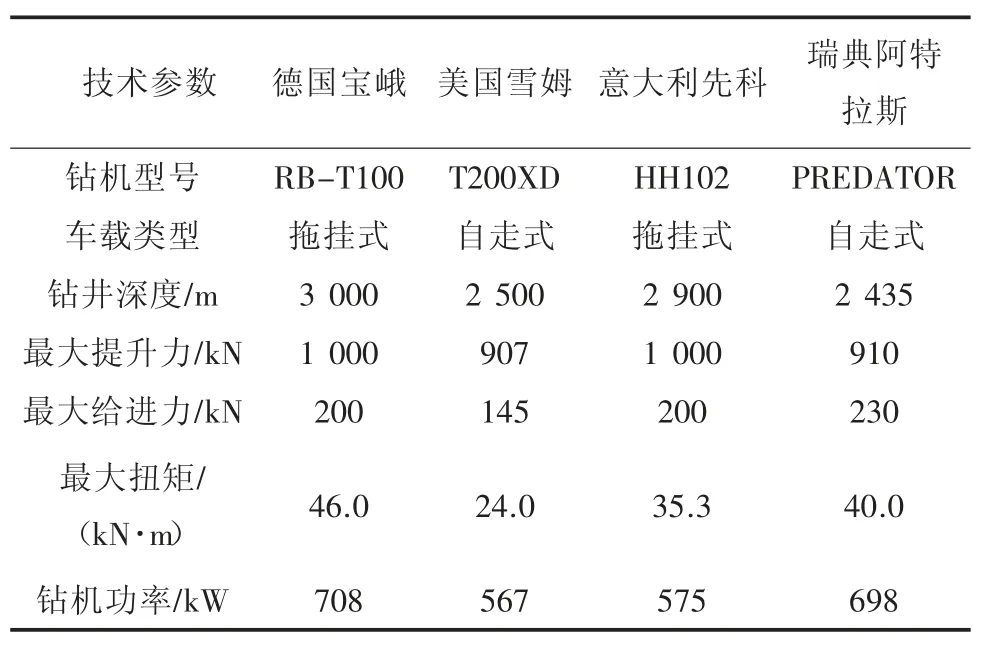

为推进煤层气产业发展,欧美等发达国家研制出煤层气井用全液压车载钻机,代表机型主要有德国 RB-T100 型,美国 T200XD 型,瑞典 PREDATOR型等钻机,进口车载钻机技术参数汇总表见表1,该类车载钻机具有智能化程度高、系统稳定、配套工艺全、施工效率高等特点。但由于进口钻机配件通用性差,购置周期长,综合成本高等问题,进口钻机主要应用于科研或高利润项目,常规煤层气水平井应用较少。

表1 进口车载钻机技术参数汇总表Table 1 Technical parameters of imported truck-mounted drilling rig

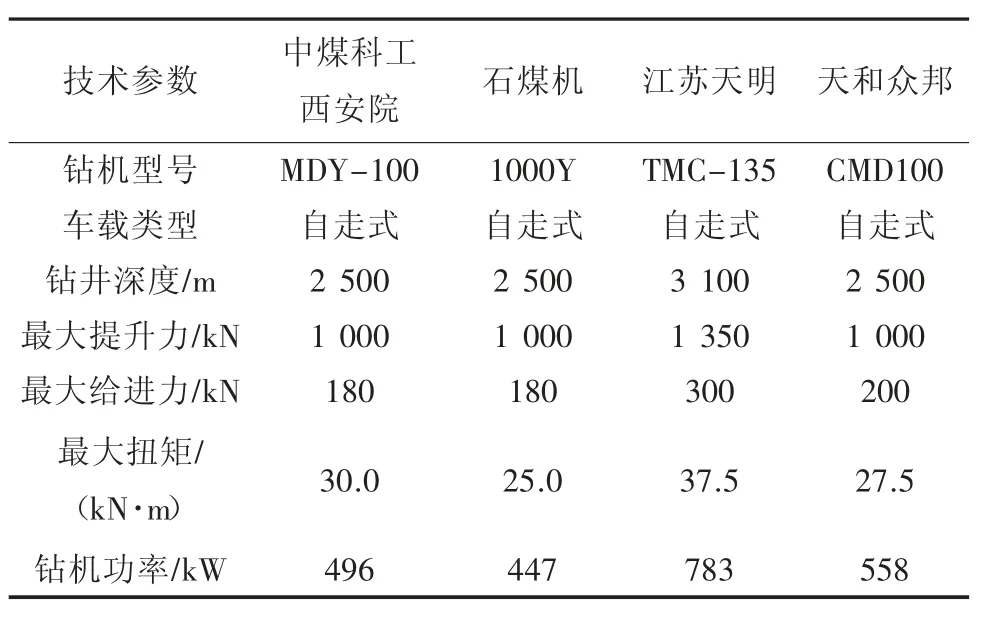

20 世纪末,国内开始研制全液压煤层气车载钻机,近几年多个厂家研制出多款全液压车载钻机,如中煤科工集团西安研究院有限公司ZMK5530TZJ 100 型[6],北京天和众邦勘探技术有限公司CMD100型,石家庄煤矿机械有限公司TZJ25/1000Y 型等钻机,国产车载钻机技术参数汇总表见表2,该类钻机提升能力800~1 350 kN,能满足2 500 m 以浅煤层气水平井钻井施工,国产全液压车载钻机具有加压给进能力,特别适合于水平井及特殊工艺井施工;适用于多种钻井工艺;钻机搬迁迅速,性能稳定,配件通用性强,性价比高等优点,必将推动我国煤层气钻井产业的快速健康发展。中煤科工集团西安研究院有限公司ZMK5530TZJ100 型钻机在晋煤寺河矿区施工完成井深1 675.39 m 的煤层气水平井[7-8]。

表2 国产车载钻机技术参数汇总表Table 2 Technical parameters of domestically produced truck-mounted drilling rig

2 泥浆泵组优化

煤层气钻机配套泥浆泵组主要有F500、F800、F1000 3 种规格,其中F800 应用最广泛。泥浆泵组配套为单机单泵,即1 台柴油机驱动1 台泥浆泵,常用机型为:柴油机选用G12V190PZL 型,泥浆泵选用F800 型[9]。在常规作业中,泥浆泵实际输入功率较低,远小于柴油机输出功率,利用率低,造成资源浪费,本文通过计算分析,在柴油机输出端增加节能发电机,实现“一拖二”传动模式,减少现场柴油消耗量,降低钻井成本。

2.1 泥浆泵组特性分析

泥浆泵组由柴油机提供动力。根据柴油机工作原理,其转速越高,功率越大,扭矩越小。柴油机高速运转时,功率大,扭矩小,油耗低,经济性好。G12V190PZL 型柴油机额定功率882 kW, 持续功率800 kW,根据其特性曲线,当转速在1 300 r/min 附近,负荷率大于75%时,柴油机运行工况较好。

煤层气水平井作业中,在一、二开井段,钻进排量为 20~30 L/s,泵压 3~10 MPa,泥浆泵选用缸套为150~170 mm,冲数为 90~110 冲/min;在三开煤层段,为确保井内安全,排量较小,泥浆泵选用缸套为100~120 mm,冲数为 60~90 冲/min。依据 F-800 泥浆泵性能参数表计算得出,正常钻进中,泥浆泵输入功率小于480 kW,柴油机负荷率不足65%,整机能耗大,耗油量高,经济性差。

2.2 泥浆泵组传动方式优化

以环保、节能、安全为目标,综合考虑煤层气水平井钻井深度、设备功率、成本等因素,在柴油机输出端并联1 台150 kW 节能发电机,实现“一拖二”,即1 台柴油机同时给泥浆泵和节能发电机提供动力。煤层气井现场固控系统、生产生活用电等总功率约120、150 kW, 节能发电机可满足现场生产,代替1 台独立的150 kW 柴油发电机,150 kW 发电机日节省柴油量300~440 kg,整个项目节省柴油15%~20%,当柴油机同时驱动泥浆泵和节能发电机时,柴油机转速可达到1 300 r/min,柴油机负荷约630 kW,负荷率超过其持续功率的75%,达到最佳运行工况。

优化后泥浆泵组在吕梁三交区块、沁水盆地施工3 组煤层气水平井,与同类项目比较,单组水平井柴油消耗量平均减少18%。

3 固控系统

固控系统是利用净化设备对钻井液进行处理,实现钻井液各项性能参数满足工艺要求。目前国内石油钻井领域固控系统的研发、制造技术比较成熟,煤层气钻井领域大多数钻井队采用简化的石油固控设备和地面泥浆池相结合的方式循环钻井液,实现对钻井液的净化处理,这种方式存在以下不足:泥浆罐体外形尺寸大,山区丘陵地区搬迁不便;石油固控配套齐全,煤层气井钻井液循环量和处理量小,固控设备利用率低;由于受煤层气钻机平台限制,直接采用现有石油固控系统,现场需挖制泥浆循环槽,易造成环境污染,环保性能差。

针对煤层气钻井领域固控系统存在的问题,在借鉴石油钻井行业固控系统优点的基础上,结合煤层气钻井实际需要设计满足2 000 m 以内的煤层气水平井用固控系统。

3.1 固控系统总体方案

设计的煤层气井固控系统采用四级净化装置,同时采用井口密封装置、防渗漏土工膜泥浆池、固化处理等措施,防止造成环境污染。新设计的固控系统工艺流程为:钻井液从井口返出后,首先通过井口密封装置,将钻井液直接吸入振动筛,筛离出大于74 μm 的固相颗粒,完成一级净化;然后钻井液进入泥浆清洁器,分离出8~74 μm 的岩屑颗粒,完成二、三级净化;最后钻井液进入离心机仓,筛离出2~8 μm 的固相颗粒,实现钻井液四级净化。

3.2 固控设备设计及选配

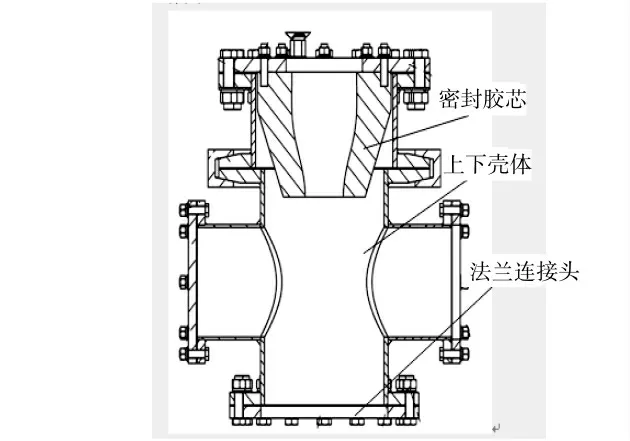

1)井口密封装置。常用煤层气钻机平台高度约1.5 m,而固控系统振动筛高度2.5~3 m,因此需在井口挖制泥浆槽和泥浆池,利用砂浆泵将钻井液从泥浆池中泵入振动筛,采用这种方式井口返浆含岩屑量大,砂浆泵故障频繁,设备维护成本高,且易造成环境污染。从保护环境、降低成本、提高效率等方面考虑,设计井口密封装置,实现井口返浆通过井口密封装置直接进入振动筛。孔口密封装置的设计综合考虑车载钻机井口平台高度、钻具尺寸、钻井深度、机械钻速、操作空间及环境条件等因素,主要由锥形密封胶芯、上下壳体、法兰连接头等组成,孔口密封装置图如图1。该孔口密封装置可实现井口泥浆不落地,直接进入固控系统,同时也起到低压防喷、导流作用。

图1 孔口密封装置图Fig.1 Map of wellhead sealing device

2)主要设备选配。石油四级固控系统主要由振动筛、除砂器、除泥器、离心机、循环罐等组成[10]。煤层气井施工中,由于受地理条件及井场面积限制,设计的四级固控由振动筛、泥浆清洁器、离心机、循环罐等设备组成实现四级净化。振动筛是第一级净化设备,根据煤层气钻井井深、钻孔结构及泥浆泵组排量等参数,选用平动椭圆双联振动筛,振动筛处理能力≥200 m3/h。常规固控系统第二级、第三级净化设备为除砂器和除泥器,由于煤层气钻井区域以山区和丘陵为主,施工条件差,井场面积小,因此选用功能齐全、结构紧凑、占用空间面积小的泥浆清洁器作为固控系统第二级、第三级净化设备,选用泥浆清洁器处理能180~220 m3/h。离心机是第四级净化设备,选用螺旋式沉降离心机,处理能力60 m3/h。

3)循环罐。对于2 000 m 以内的煤层气水平井来说,钻井液循环罐的容积需达到150 m3,由于受煤层气钻井作业环境限制,井场面积小,同时煤层气开采属低成本产业,目前常采用泥浆罐和泥浆池结合的方式实现钻井液循环。煤层气钻井作业地点主要以山区和丘陵为主,大多地区最大允许9.6 m运输车辆通行,因此该固控系统泥浆罐设计为2 个罐,单罐外形尺寸为:9 500 mm×2 300 mm×2 350 mm,其中1#泥浆罐上安装双联振动筛和泥浆清洁器,2#泥浆罐上安装离心机,实现四级净化。为了防止造成环境污染,固控系统配套泥浆池采用防渗漏土工膜防止钻井液渗漏污染环境,完井后,利用无机固化剂对废钻井液进行固化处理,有效解决了废钻井液水蚀运移扩散问题,避免了环境污染,提高了经济效益。

利用煤层气水平井用固控系统在晋煤寺河矿区和三交吕梁地区施工多口煤层气水平井。现场试验表明:该固控系统结构紧凑,外形尺寸小,便于山区作业;系统功能齐全,净化能力强,满足煤层气水平井施工要求;实现泥浆不落地,环保性能好。

4 结 语

1)调研总结常规水源钻机、石油钻机、车载钻机的性能参数、适用范围、配套工艺等特点,并结合煤层气钻井作业特殊性,国产全液压车载钻机具有智能化程度高、搬迁安装方便、作业效率高、性价比高等优势,适用于煤层气水平井施工。

2)优化泥浆泵组驱动方式,在柴油机输出端增加150 kW 节能发电机,采用“一拖二”的传动模式,提高柴油机使用效率,减少柴油消耗量,降低钻井成本。

3)以现有石油固控系统为基础,结合煤层气水平井现场工况、设备能力、施工工艺等特点,设计适用于2 000 m 以内的煤层气水平井用四级固控系统。