沐若水电站基础处理施工的技术管理应用

(中国水利水电第八工程局有限公司,湖南长沙 410000)

沐若水电站工程地处马来西亚婆罗洲岛的砂捞越州,坝址位于拉让(Rajang)河流域源头沐若河上,沐若水电站工程总体布置由碾压混凝土重力坝、坝身无闸控表孔泄洪、左岸布置两条导流洞、坝后生态电站以及下游12 km 处右岸地面式厂房、右岸引水系统等建筑物组成。工程主要任务是发电,水库正常蓄水位540 m,死水位515 m,总库容120.43 亿m3,调节库容54.75亿m3。右岸引水发电厂房装机4 台,单机容量为236 MW,电站总装机容量为944 MW。在沐若水电站的基础处理中,通过对各项技术工作的管理,施工进度、施工质量及工程效益等方面均取得了良好的效果。

1 合理改进锚筋桩结构,厂房后边坡抢险加固顺利实施

根据沐若水电站基础的实际情况,通过调整锚筋桩结构,改变灌浆材料,合理安排施工程序,厂房后边坡抢险加固施工得以顺利实施。厂房后边坡位于厂房边坡后缘,EL.230.8 m 以上马道均可见位移裂缝,具有垮塌风险,严重威胁厂房施工进度与安全。为了防止边坡变形进一步扩大,保证电站发电整体工期以及运行期安全,需要尽快组织施工。由于初期设计图纸的技术要求无法在当时的施工环境下实施,经与各方沟通,对钻孔孔径、锚筋桩结构等技术要求以及施工工序进行调整,顺利地组织了抢险加固施工。

从前期支护看,设计的排水孔孔深较浅,主要用于浅层排水,且孔内保护只有孔口1 m,因此山体深层潜水无法及时排出,地下水的积累导致裂隙加速发展。根据现场开裂部位及程度,确定了施工程序。第一阶段首先在EL.250 m 马道施工布置排水孔1 排,尽快将边坡水压释放,其次在进入雨季前在250、260 马道附近施工布置1~2 排锚筋桩孔,将位移较大部位进行前期锚固,减少边坡变形,并调整该部位锚筋桩孔距为1.5 m,钻孔孔径为Ф120 mm,锚筋桩采用焊接连接。243.5 m高程锚筋桩同时进行施工。然后第二阶段投入3~4 台潜孔钻进行施工,从243.5 m 高程从下至上分排全面展开施工,并将设计要求的排水孔在锚筋桩施工完后施工完成,全孔孔内保护。经过改进与组织施工,达到如下效果:

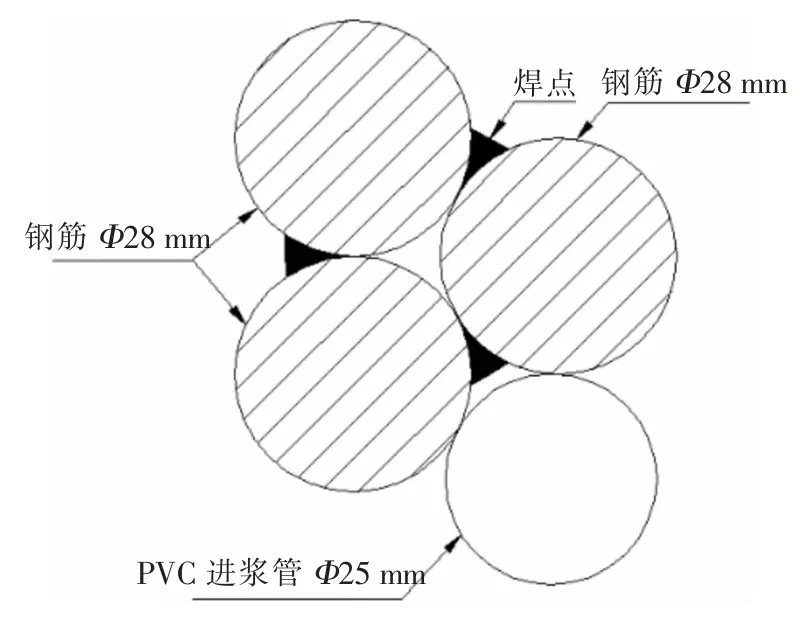

1)锚筋桩结构改进(典型剖面见图1),使现场具备施工条件,缩短了施工准备期。同时避免在该地质情况下孔径过大的塌孔风险。

图1 修改后锚筋桩典型剖面图

2)将灌注砂浆改为灌注纯水泥浆,使对土层或强风化裂缝充填更有效,同时避免堵管(由于进浆管采用的Ф20 mm 的PVC 管)。

3)将大型承重排架改为小型施工平台施工,减少了满坡排架辅助工序搭设难度,加快了施工进度。

4)根据规范,改进搭接工艺,减少焊接工程量,同时也确保了质量与进度。

5)分析裂缝成因,合理划分施工阶段以及施工顺序,化解垮塌风险。

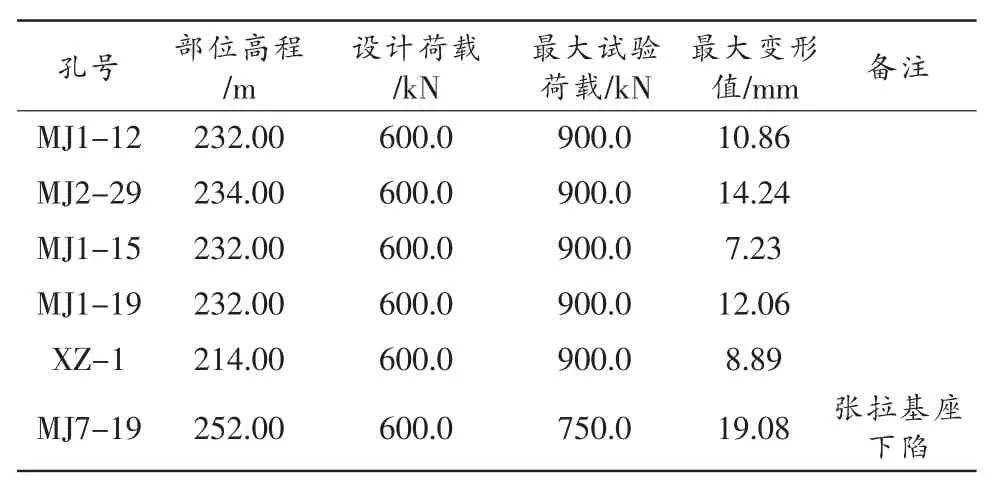

后期通过拉拔试验对质量进行检查,试验结果满足设计要求。锚筋桩的设计荷载为600 kN,最大张拉荷载按照150%进行控制,拉拔试验实际最大荷载为900 kN。锚筋桩张拉检查情况详见下表1。

表1 锚筋桩拉拔试验统计表

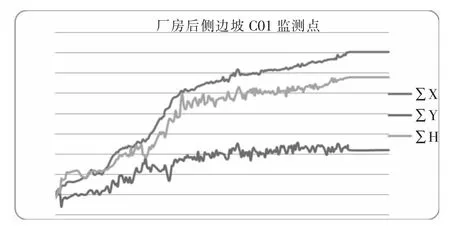

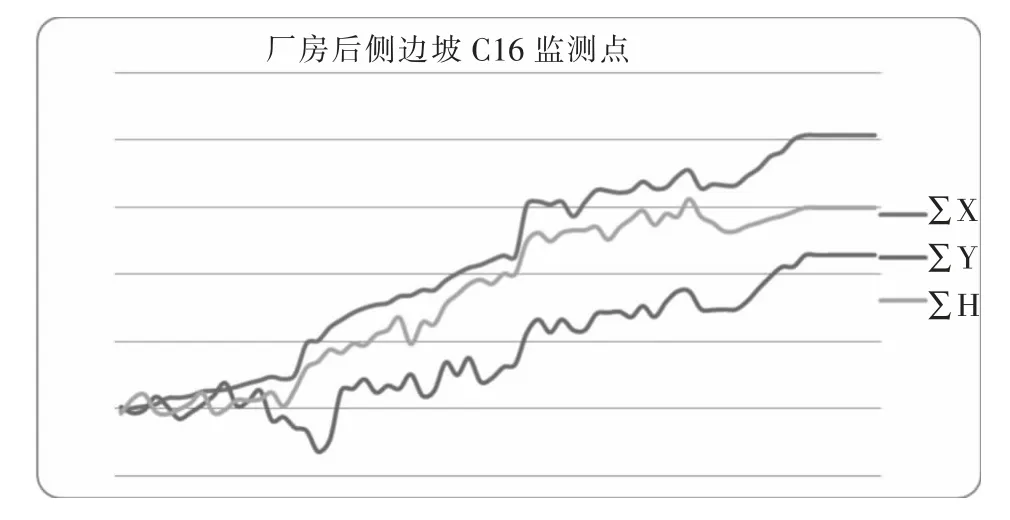

通过边坡布置的多点位移计观测成果分析,从监测曲线可以看出加固前后的效果,施工边坡位移变形量(ΣX、ΣY、ΣH)急剧陡增(其中ΣX 陡增约200 mm,ΣY 陡增约35 mm,ΣH 陡增约99 mm),边坡有失稳滑坡的危险。锚筋桩锚固施工开始1 个月后,边坡的位移变形值开始缩小,上升曲线很微弱。施工完成锚筋桩1~13 排时边坡位移变形值就已趋于稳定,没有明显的上升和下降的趋势,始终恒定在一个范围内,稍有波动,位移变形值基本很小(其中可能有引水隧洞爆破开挖振动的影响),并一直随时间延续,维持在一个相对稳定的状况,加固效果十分明显。厂房后侧边坡典型监测点变形位移趋势详见图1、图2。

图1 厂房后边坡监测点C01 孔变形位移趋势图

图2 厂房后边坡监测点C16 孔变形位移趋势图

2 结合国内外灌浆理论进行固结灌浆试验

由于沐若水电站业主聘请了西方独立评审团,对固结灌浆提出了多种理论观点,无法完全按照国内的规范进行施工,因此通过5 个试验区的试验,分别对高压浓浆理念、GIM 工法、开灌水灰比、单一与多级水灰比对比等理念进行对比试验,选择符合沐若水电站工程地质条件的施工参数。试验结论如下:

1)可充分发挥现场管理者的经验特长,灵活采用各种灌浆施工工艺,具体由现场确定,即灌浆工艺可以采用“自上而下”、“自下而上”、“综合灌浆”方法。

2)综合GIN 与国内灌浆方法,通过浆液试验确定采用1.5∶1 水灰比进行开灌,采用1.5∶1、1∶1、0.5∶1 三级水灰比。

为了检测水泥浆性能以及观测泌水性变化,首先对3∶1 等7 个水灰比级进行了浆液试验,并对水灰比为2∶1、1.5∶1、1∶1 等3 个比级的纯水泥浆液进行了掺入膨润土的试验,试验检测数据见表2。

根据表2 可知,浆液加入4%膨润土之后其泌水率得到很大的改善,但是抗压强度也随之大幅度降低。而固结灌浆主要是提高坝基基础的整体性能,因此为了保证水泥结石强度,固结灌浆浆液不掺入膨润土。

表2 沐若水电站大坝基础固结灌浆浆液试验检测数据统计表

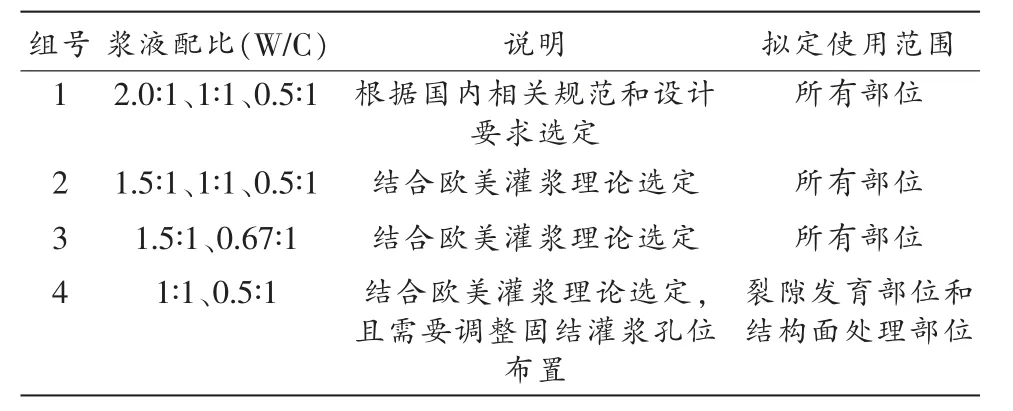

固结灌浆试验的灌注浆液选择了以下4 组浆液配比,具体见表3。

表3 大坝固结灌浆浆液初步选定表

第一组与第二组试验对比结果:无论是页岩区域还是砂岩部位,以1.5∶1 和2∶1 开灌的区域,透水率均能满足设计要求(透水率≤3 Lu)。声波检测结果显示,水灰比1.5∶1 开灌与水灰比2∶1 开灌的区域灌后声波平均值增长虽有差异,但不明显,其中水灰比2∶1 开灌的区域灌后声波平均值比灌前增长10.02%,1.5∶1 开灌的区域灌前比灌后增长11.66%,灌后声波的均匀性1.5∶1 开灌区比2∶1 开灌区好。因此后期选择了1.5∶1、1∶1、0.5∶1 等三级水灰比进行灌注。

采用第三组浆液进行试验的目的是将固结灌浆试验的三级水灰比简化为两级,灌注试验区I 序孔灌浆384 m,平均单耗为139.5 kg/m,II 序孔灌浆384 m,平均单耗为58.2 kg/m,I 序与II 序孔比较,单位注入率递减明显。试验区共布置6 个灌后检查孔,压水试验12段,其中透水率最小值为1.53 Lu,最大值为5.27 Lu(已超过设计标准3 Lu 的150%),透水率超过设计标准的有6 段,占总段数的50%。试验区灌后声波值比灌前声波值平均提高8.02%,小于第一、二组声波提高值。根据压水试验结果以及声波检测结果,生产中不采用该组水灰比浆液。

第四组水灰比试验目的是研究该组水灰比及布孔型式对大坝基岩裂隙发育程度、断层和软弱夹层(夹泥层)影响部位的灌浆效果,因此选择裂隙发育且连通率较好的砂岩区域进行试验,水灰比采用1∶1、0.5∶1 的水泥浆液,加密灌浆孔孔排距为2.0 m×2.0 m。试验区共布置5 个灌后检查孔,压水试验总段数10 段,透水率均小于设计标准(3 Lu)。灌后布置了3 个孔内录像孔,从孔内录像资料分析可知,基岩内裂隙内水泥结石充填率较高,充填饱满与密实。因此,第四组水灰比浆液选择用于裂隙发育、断层和软弱夹层这类影响较大的缺陷部位,根据第三组的检测结果,其他部位不予采用。

3)采用纯压式灌浆,可提高施工工效、降低水泥损耗。

4)采用回转钻与冲击钻成孔,固结灌浆采用CM351 进行冲击钻孔,减少设备投入,人工成本也大大降低。

3 多阶段试验,优选帷幕灌浆施工参数

由于受库区地形影响,该水电站EL.480 m 以下蓄水上升极快,1~2 个月即可达到EL.480 m 高程,而受混凝土盖重的影响,帷幕灌浆必须在较短的工期内完成,因此为了寻求帷幕灌浆合适的施工参数,沐若水电站共选择了4 个区,分3 阶段进行帷幕灌浆试验。帷幕灌浆试验均达到了试验预期。

3.1 第一阶段试验成果

1)确定了合理的间排距,可采用孔口封闭法或综合灌浆法。目的是在页岩部位采用孔口封闭,保证钻进及灌浆效果;在砂岩部位可采用自下而上灌浆,减轻灌浆进度压力。

2)确定了灌浆压力及分序原则。

3)可合理加长灌浆段长。帷幕灌浆规范要求灌浆段长一般为5 m,经过试验砂岩段可采用10 m 段长,页岩可采用7.5 m 段长。

4)优化帷幕布置方式,采用悬挂式帷幕布置与双排封闭式相结合布置。目的是既要保证底层廊道的防渗效果,又可控制整体的灌浆工程量在EPC 合同工程量偏差范围之内。沐若水电站帷幕灌浆孔通过多次试验验证优化后,实际施工工程量比最初设计工程量减少了14 000 m,约为最初设计工程量的30%,且通过优化灌浆浆液配比和变浆条件,减少水泥损耗量约15%,直接经济效益约5 191 万元。

5)减少混凝土盖重对帷幕灌浆的施工约束。在保证安全的情况下,尽量降低两岸混凝土盖重的约束,部分坝段混凝土盖重达到20 m 后即开始灌浆,为帷幕灌浆尽早铺开创造条件。

3.2 第二阶段试验

独立评审团提出采用0.67∶1 单一水灰比浆液进行灌注,水泥结石强度高,耐久性较好,并可以减少水泥消耗,节约投资。第二阶段帷幕灌浆试验主要验证独立陪审团提出的观点。该试验采用单一水灰比0.67∶1 浆液进行灌注,其余试验参数参照第一阶段试验成果。灌后进行钻孔压水检查,共压水检查57 段,其中透水率大于1 Lu 的有36 段,占总段数的63.2%,透水率大于3 Lu 的有8 段,占总段数的14.0%,不符合《水工建筑物水泥灌浆施工技术规范》(DL/T 5148-2001)中的相关规定,同时不能满足设计要求。

3.3 第三阶段试验

通过第一、二阶段试验,设计确定帷幕灌浆质量检查标准为质量检查孔压水透水率不大于3 Lu。根据前期灌浆试验资料分析,帷幕灌浆施工参数仍有较大的调整和优化空间,因此第三阶段帷幕灌浆试验主要对灌浆浆液配比和变浆原则进行优化。优化内容为:

1)将帷幕灌浆浆液水灰比比级由2∶1、1∶1、0.5∶1调整为1.5∶1、1∶1、0.5∶1 等3 个比级,因为水灰比1.5∶1的水泥浆液析水率和结石强度都优于2∶1 的水泥浆液,有利于帷幕的耐久性。

2)浆液变换条件中的第三条调整为“当某一级水灰比浆液注入量已达300 L 以上,或持续灌注时间已达30 min,而灌浆压力或注入率变化不显著(小于10%时),变浓一级水灰比灌注”。修改的目的是尽快达到变浆条件,从而减少稀浆的灌入量,避免浆液过度扩散而损耗,并且可提高帷幕线附近水泥结石的强度。

4 合理安排工序,利用混凝土浇筑衔接空隙进行坝体排水孔施工,减少廊道内施工难度

由于该坝为碾压混凝土坝,因此在上游面廊道布置有大量的排水孔,孔距为2 m,设计孔径为Φ110 mm,施工廊道为2.0 m×2.5 m,且排水孔大部分为斜孔,若后期施工需采用地质钻进行施工,施工难度较大,工效低。但由于坝体排水孔为下闸蓄水前必须完成的项目,这就面临工程量大,施工工期短的压力。为了保证施工进度,项目部首先在底部排水廊道选择较深的孔,试验CM351 最深钻进孔深能力,钻孔孔深可达到50 m。其次利用混凝土浇筑间歇期,将坝体排水孔施工高程调整至排水廊道底板浇筑前一仓工作面施工,然后利用预埋PVC 花管将排水孔引到排水廊道底。经调整,成功解决了坝体排水孔对大坝蓄水节点的制约,同时在没有增加设备与人员的前提下,高效完成了15 000多米的排水孔施工任务。

综上所述,在施工管理过程中,在满足施工质量与安全的前提下,加强技术工作管理,可优选施工参数,提高工效,降低成本,为项目创造可观的利润。