水泥窑烟气脱硝系统的实践

王学忠,张晓蒙,张璐衡,田文军,刘鹏玉

1 前言

NOx是环保重点管控指标之一,新型干法水泥回转窑窑内烧结温度高,过剩空气量大,NOx排放浓度高且灰量大,使NOx脱硝工程面临着艰巨的挑战。目前用于控制水泥回转窑NOx排放的技术大多采用选择性非催化还原SNCR技术,但SNCR技术脱氮效率低,日常投入费用高。本文介绍了水泥窑烟气脱硝窑头烧成和窑尾烧成系统改造的技术原理和技术方案,采用窑头低氮煤粉燃烧技术可实现降低回转窑内热力型NOx生成量,采用窑尾分解炉高强还原燃烧控制技术可实现回转窑内热力型NOx高强还原,大大降低了NOx生成量,两项技术的使用可实现脱硝效率60%以上,大大降低了NOx排放浓度和排放总量,降低了氨水用量和脱硝成本。

2 水泥窑烟气脱硝系统技术原理

2.1 窑头低氮煤粉燃烧技术原理

窑头烧成系统采用低氮燃烧控制技术,通过控制窑头燃烧器火焰的高温动态时间,减少氮气和氧气在高温区的反应时间,从NOx的反应时间、反应温度、反应介质上控制回转窑内NOx的生成量。

窑头烧成系统采用一次风量<6%的低氮节能燃烧器,可保证煤粉充分燃烧的情况下有效减少多余一次风进入窑内,有利于加快煤粉着火速率。较少的一次风用量不但可以降低煤耗和电耗,而且可以降低燃烧器高风速与窑内低风速速率差所造成的大量空气聚集而形成的峰值温度,减少回转窑内热力型NOx的生成量。

2.2 窑尾分解炉高强还原燃烧控制技术原理

图1 低氮节能燃烧器头部实物图

窑尾烧成系统采用分解炉高强还原燃烧控制技术和窑头窑尾用煤量优化控制技术,使煤粉在分解炉内全部分解,形成大量的CO、CHi、H2、HCN和固定碳等还原剂,将窑内产生的热力型NOx强力还原成N2,从而大幅度减少窑尾烟气的NOx含量,达到脱硝的目的。

3 水泥窑烟气脱硝系统技术方案

3.1 窑头低氮煤粉燃烧技术方案

(1)窑头燃烧器采用一次风量<6%的低氮节能燃烧器(图1),采用低氮煤粉燃烧控制技术,降低回转窑内热力型NOx生成量。

(2)优化窑头煤粉输送系统,提高窑头煤粉输送的固气比,降低窑头煤粉输送的风量,降低燃烧型NOx的生成量。

(3)控制窑头燃烧器火焰的高温动态时间,减少氮气和氧气在高温区的反应时间。从NOx的反应时间、反应温度、反应介质上控制回转窑内NOx的生成量。

3.2 窑尾分解炉高强还原燃烧控制技术方案

(1)窑尾煤粉燃烧系统技术方案

优化窑尾煤粉输送系统,提高窑尾煤粉输送的固气比,降低窑尾煤粉输送的风量。

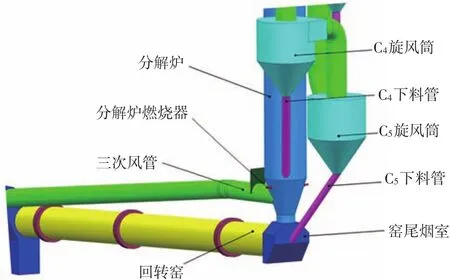

采用高性能专用强旋流扩散型窑尾煤粉燃烧器(图2),优化窑尾燃烧器的安装位置,使扩散的煤粉以一定速率旋流进入强力还原区,提高煤粉的分解效果,以产生最多的还原气氛。

图2 脱硝专用强旋流扩散型窑尾煤粉燃烧器实物图

(2)三次风管技术方案

窑尾脱硝烧成系统在分解炉形成的强力还原区,由三次风管与窑尾烟室缩口之间的位置形成,因此,该系统对于三次风管的位置有一定的要求,三次风管应设置在分解炉形成强力还原区的上部。

(3)四级下料管技术方案

窑尾脱硝烧成系统需对四级旋风筒下料管在分解炉下料点的位置进行优化,四级旋风筒下料管对分解炉下料点位于三次风管之上,高于三次风管0.5m以上,将每列单管下料更改为双管下料,每单列增加一套分料阀、翻板阀、撒料箱及将相应的下料管延长。其目的是将相对低温物料下移,吸收还原区高温,凝聚窑气中析出的碱硫等有害成分,防止结皮。

窑尾脱硝系统技术改造方案如图3、图4所示。

4 水泥窑烟气脱硝烧成系统应用实践

图3 窑尾脱硝烧成系统技术改造前示意图

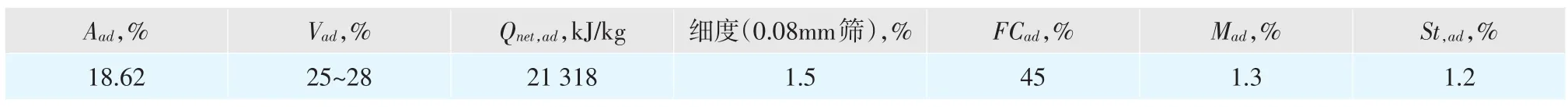

我公司3 000t/d水泥熟料生产线TDF分解炉的规格为φ6.1m×31m,设计产量3 000t/d,实际产量3 400t/d,烟室缩口尺寸φ1 700mm。依照该技术方案,2019年2月我公司进行了烟气脱硝窑头烧成系统和窑尾分解炉烧成系统的技术改造,取得了良好效果。表1为我公司3 000t/d生产线回转窑烧成系统脱硝主要参数,表2为煤粉工业分析数值。

(1)更换窑尾送煤风机为75kW风机,增加变频器调节,减少入分解炉冷风量(风机具体使用运行参数为:流量:50m3/min;压力:49kPa;功率:75kW。现有窑尾送煤风机参数:流量:75m3/min;压力:88.2kPa;功率:200kW)。电机必须为防爆电机,变频器套柜应为进口ABB或西门子品牌。

(2)更换窑尾送煤管道,窑尾送煤主路管道改为外径φ219mm(内径φ203mm),一分三路送煤管道改为外径φ146mm(内径φ130mm)。

(3)更改窑尾燃烧器为脱硝专用新型旋流扩散型分解炉燃烧器。由设计单位对分解炉规格型号及煤粉燃烧特性一炉一设计,保证煤粉喷射的旋流扩散效果,使煤粉迅速扩散,均匀混合;将3个窑尾分解炉燃烧器安装在分解炉锥体底部天圆地方上部适当位置(图5)。

图4 窑尾脱硝烧成系统技术改造后示意图

表1 窑系统脱硝主要工艺参数(改造前)

表2 煤粉工业分析参数

图5 分解炉锥部煤管照片

(4)对C4下料管进行调整,将现有单管下料改造为双管下料,C4锥体下部下料管上增加分料阀,对C4上下料比例进行调整。将C4下料管下部入口调整至天圆地方上部,并设置撒料板;上部四级下料管入口调整至新三次风管入口处,并设置撒料板。

(5)对烟室缩口尺寸及缩口高度进行调整,烟室缩口尺寸现为1.7m×1.7m,调整后缩口尺寸为1.85m×1.85m,烟室缩口高度在现有基础上加高500mm,以缩口内部浇筑料砌筑加高,外部不动,减缓物料下沉,增加烟室缩口喷腾力,减小烟室粉尘浓度,减小窑运行煅烧负荷。

(6)将原三次风进口处封闭。在分解炉锥体上方柱体处向上新开三次风进口通道,重新制作三次风进风通管,连接分解炉上方新通道及膨胀节,形成新的三次风通道,相应提高新加三次风管角度(图6)。

(7)更换窑头燃烧器,更换窑头净风机,更换窑头送煤管道。

a窑头送煤风机

窑头送煤风机不变,增加变频器调节减少入窑冷风量。具体使用运行参数:流量:30m3/min;压力:25~30kPa;功率:37kW。现有窑头送煤风机参数:流量:60.3m3/min;压力:49kPa;功率:75kW。

b窑头净风机

更换窑头净风机。具体参数:流量:60m3/min;压力:58kPa;功率:90kW。采用变频调节,保证小风量高压力。现有净风机参数:流量:90m3/min;压力:29.4kPa;功率:90kW。

图6 三次风管入炉照片

c窑头送煤管道

更换窑头送煤管道为φ168mm×8mm(内径φ 152mm)。现有送煤管道尺寸:φ200mm。

d更换高动能型HJ五通道智能旋涡流燃烧器(图7)。

图7 窑头燃烧器照片

改造完成后,投料一次成功,窑头火焰强劲有力,形状完好,调节灵活,窑皮平整,烟室及分解炉锥部结皮少;相同NOx控制指标情况下,氨水用量平均下降了66.7%;脱硝综合效率>63%。技术改造前后主要工艺参数对比如表3所示。

5 结语

实际采用窑头和窑尾降低NOx的技术方案后,得到如下结果:

表3 烟气脱硝技术改造前后主要工艺参数对比

(1)采用窑头低氮煤粉燃烧技术可降低回转窑内热力型NOx产生量,与传统燃烧器相比,可降低氮氧化物生成量15%~20%。

(2)采用窑尾分解炉高强还原燃烧控制技术可实现回转窑内热力型NOx高强还原,大大降低了NOx生成量,氮氧化物本体浓度可降低45%~50%以上。

(3)采用窑头低氮煤粉燃烧技术和分解炉高强还原燃烧控制技术,可实现脱硝综合效率>63%以上,大大降低了NOx排放浓度和排放总量,降低了氨水用量和脱硝成本。

实践证明,窑尾烟气脱硝改造技术相对成熟,也是目前进一步降低NOx排放的有效途径。窑尾烟气脱硝改造技术在不影响水泥窑原有工艺运行基础上,通过建立高强还原区有效降低了NOx排放,且实现了在不增加氨水消耗的条件下NOx排放<100mg/m3的控制指标,经济效益和环保效果改善明显。■