车间智能服务机器人

李兆亮

(武汉理工大学 机电工程学院,湖北 武汉430070)

随着现代科学技术的飞速发展,机器人已越来越多地进入人们的生活领域,机器人代替人类从事各种单调、重复、繁重、危险以及有毒害的工作是社会发展的一个趋势[1]。现代机器人一般为两类:工业机器人,主要指装配、搬运、焊接、喷漆等机器人;极限作业机器人,指在人难以到达的恶劣环境下代替人工作的机器人。在设备高智能化和社会人性化的今天,用机器代替人完成危险作业,机器的集成化、人性化成为未来发展的方向。目前,各种工业机器人在工厂生产线中的应用越来越广泛,如焊接机器人、装配机器人和喷涂机器人等,这些机器人大大提高了生产效率和生产精度,但它们只是在固定生产线中重复进行某些操作,不能满足车间人员其他方面的需求[2]。比如,车间工程师在工厂维修维护设备时,往往需要背负沉重的工具包、润滑油等材料,这成为工程师的一个负担;有些车间存在潜在的危险,车间人员不能及时察觉;机器设备出现故障时,工程师很难进狭小的地方查看具体情况。工厂车间需要一种智能服务机器人,协助车间人员完成设备维护、车间巡视,检测工厂环境,间接保护人身安全的服务机器人,因此,设计了一种车间服务机器人。

1 系统功能分析

本次设计的车间智能服务机器人兼备两种功能,自动跟在工人身后作为工人搬运工作的必要用具,又可以在恶劣环境下,进入有限制且人不方便进入的场所进行作业,为工人传回实时图像。尤其是当危险发生时,如爆炸之类事情发生时,在抢险之前检测作业区的温度、湿度、甲烷浓度等气体,并且回传现场图像,减少救险人员的伤亡[3]。

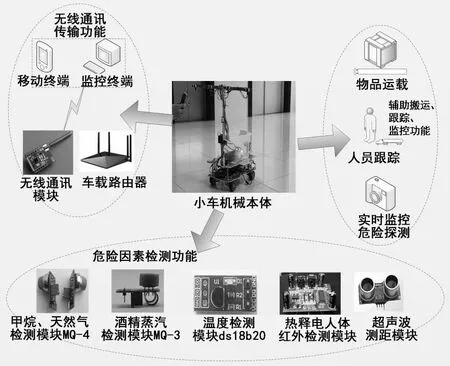

车间智能服务机器人是一种基于单片机设计[4]的智能全自动小车,主要应用于各种工厂车间,例如装配车间、维修车间等。其主体包括小车底盘、寻迹跟踪模块、车载高清摄像头、超声波模块、多种传感器(温度传感器、甲烷等可燃危险气体传感器、酒精传感器)和控制系统(单片机、舵机控制板、蓝牙模块等)。车间智能服务机器人总体系统功能如图1 所示。

图1 机器人系统功能图

如图1 所示,传感器将外部信息采集并输入到处理器,处理器计算并发出控制信号,通过舵机、驱动轮和报警器等做出外部控制。车间智能服务机器人主要有以下4 个功能。

1.1 载物跟踪人行驶

有红外探测、超声波模块、无线电模块3 种方法可保证机器人跟着人行驶。基于这种功能,在机器人上装载着很多工厂维修或者完成其他任务时的必需品,以减少工人的体力劳动。

1.2 检测报警功能

机器人在运行过程中会时刻采集所处环境的信息,当有某个危害参数超标时,会做出报警反应,并把信息传输给终端和手持装置。

1.3 工作现场检测判断

机器人可代替人进入不宜人进入的工作场所,完成初期检测工作。车上装有Wi-Fi 传输模块和高清摄像头,通过手机软件可以操纵小车行走,并将工作现场的实时图像传给工人,方便工人判断现场情况。

1.4 高危工作场所检测

当车间发生危险事故时,救援人员先遥控本机器人进入事故发生地检测当时环境,并将现场视频和环境信息传输给救援人员。车间智能服务机器人上安装有温度传感器,检测甲烷、丙烷等可燃性危险气体的传感器,酒精传感器外加部分危险气体传感器。当现场气体或温度指标超过人体能够承受的范围时,车载蜂鸣器会发出警报,让救援人员在进入工作场所前有所准备。高危工作场所检测如图2 所示。

图2 高危工作场所检测示意图

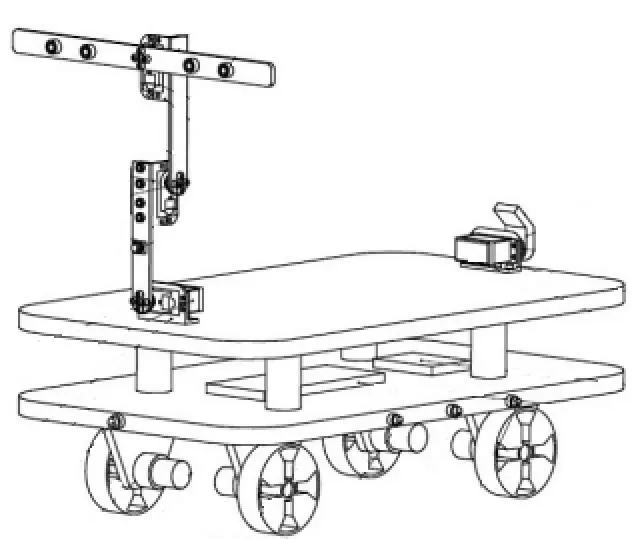

2 机器人硬件部分

为了完成上述功能,设计车间智能服务机器人硬件主要包括主构件单元、行进单元、监测单元、控制单元和手持单元。为了更好地在狭小空间内作业,将寻人传感器的架子设计为折叠方式,寻人时架子打开,不寻人时将架子折叠在车顶。为了能够实现360°无死角视频监测,设计了1 个两维运动的云台,配合机器人本身的运动,可实现无死角监控。为了更好地在工厂这种复杂环境中运行,设计4 个轮全部具有驱动能力,能有效地提高其通过率,其机械结构如图3 所示。

图3 机械结构简图

主构件单元由机身、竖直下摆臂、竖直上摆臂、水平摆臂和4 个舵机构成。竖直下摆臂下端通过舵机固定安装在机身上,竖直上摆臂下端通过舵机固定安装在竖直上摆臂上端,水平摆臂中间位置通过舵机与竖直上摆臂上端固连,机身后端中间位置固定安装1 个舵机。

行进单元由4 个直流电机、4 个减速器、4 个驱动轮、1个直流电机驱动器构成。4 个驱动轮分别独立安装在车间机器人机身底部的前左方、前右方、后左方和后右方,每个驱动轮分别与1 个减速器相连,每个减速器还分别与1 个直流电机连接,4 个直流电机都连接在直流电机驱动器上。

监测单元主要包括用于拍摄车间视频的摄像头、监测人体位置的热释电人体红外传感器、监测距离的超声波传感器、监测烟雾和火灾的火焰传感器、监测车间环境温度的温度传感器、监测车间易燃气体的可燃气体传感器。

控制单元主要包括微处理器、晶振及复位电路、存储模块、Wi-Fi 无线传输模块、舵机控制模块、图像处理模块、数据采集模块、报警器、供电电池。

手持单元包括1 个智能手机和手机端APP 软件。通过控制单元中的Wi-Fi 无线传输模块,将控制单元与手持单元建立无线通讯,传输控制信号和数据信息。

3 机器人电气控制部分

机器人电气控制部分[5],主要包括微处理器、晶振及复位电路、存储模块、Wi-Fi 无线传输模块、图像处理模块、无线电模块、舵机控制模块、数据采集模块、报警器、供电电池等。其中,微处理器、晶振及复位电路、存储模块集成在一个电路板上。图像处理模块连接摄像头,数据采集模块连接热释电人体红外传感器、超声波传感器、火焰传感器、温度传感器、可燃气体传感器。所有舵机都与舵机控制模块相连,电路板、舵机控制模块、Wi-Fi 无线传输模块、图像处理模块、数据采集模块和供电电池均安装在机身内部。供电电池为可充电电池,为电路板供电。微处理器与直流电机驱动器通讯,控制行进单元的行进和转向。微处理器与数据采集模块和图像处理模块通讯,采集传感器数据或视频数据,并保存在存储装置中。报警器安装在机身的侧面,并与微处理器相连,当微处理器采集的温度数据超过设定阈值或采集到车间中有可燃气体或火焰,将与报警器通讯,发出报警声音。微处理器与Wi-Fi 无线传输模块通讯,接收或发送各种无线控制信号。微处理器能够与舵机控制模块进行通讯,控制所有舵机的顺时针或逆时针旋转,舵机Ⅰ、Ⅱ、Ⅲ的旋转角度均为90°,舵机Ⅳ可以在0°~60°范围内任意旋转。舵机Ⅰ旋转后,竖直下摆臂可转到水平位置;舵机Ⅱ旋转后,竖直上摆臂可转到水平位置;舵机Ⅲ旋转后,水平摆臂可转到竖直位置。当车间智能服务机器人需要到车间内的狭小空间进行探测和巡视时,舵机Ⅰ、Ⅱ和Ⅲ将旋转90°。舵机Ⅰ、Ⅱ和Ⅲ旋转后,竖直下摆臂、竖直上摆臂和水平摆臂可以折叠,水平叠放在机身上面。舵机Ⅳ旋转时,摄像头随其旋转,增大拍摄范围。安装在手机上的APP 软件能实现车间服务机器人的方向控制,也能显示机器人所采集的视频、传感器参数等信息。通过控制单元中的Wi-Fi 无线传输模块,控制单元和手持单元建立无线通讯,传输控制信号和数据信息。具体控制系统结构如图4 所示。

图4 控制系统结构图

控制部分采用单片机作为控制芯片[6],设计中采用了4片单片机,1 片作为主机,其他3 片作为从机。每个单片机有自己的控制部分,相互之间协调工作,兼容性较好。单片机电器原理如图5 所示。

图5 单片机电气原理图

驱动装置动力源采用的是直流减速电机,通过驱动模块来驱动电机动作,本设计选用的驱动模块型号为L298N,单片机传给驱动模块控制信号,控制电机的运转方向及速度,通过光电编码器反馈转角信息。L298N 驱动模块的电气原理如图6 所示。

图6 L298N 电器原理图

手机通过Wi-Fi 网络与车载路由器相连[7],摄像头通过路由器将拍摄到的视频传给手机,通过特定的APP 软件和电脑终端,且摄像头安装在车的旋转云台上。路由器与单片机串口相连,通过串口给予单片机指令,然后进行相应控制。

执行载物跟踪人行走功能时,由3 种传感器共同完成。首先人体红外传感器检测是不是人体,如果检测到不是人体,则载物跟人功能条件不成立,机器人将不会做出反应;如果检测到是人体,则超声波传感器工作;然后4 个超声波传感器接收返回的距离信息并且传输给从单片机处理,再通过4 位并行通讯传给主单片机,进而控制电机的运行。在寻人程序刚开始执行时,主单片机给从单片机控制指令,使之控制前端舵机运动,将支架打开,寻人结束时,支架落下。

4 结语

通过分析目前工厂存在的一些问题,如监测设施不完善、功能单一等,发现当今工厂缺少安全管理机制,且缺少检测手段。通过对单一系统功能的分析,提出解决的具体方案,并给出实现此功能的电路原理图。车间智能服务机器人开发设计以人为本、智能、便捷为主要目的,使未来工厂更加人性化,以安全为至高原则,为实现中国制造2025 计划提供更好的安全服务。在当代科技与社会高度发展的前提下,利用机器代替人在恶劣的环境完成生产任务,极大地提高了生产效率,保障了安全生产,为企业节省大量的人力、物力和财力。