输水管道与套管之间吹砂工艺研究及应用

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概述

本文依托的沧州市南水北调配套工程水厂以上输水管道工程第一设计单元第一标段,主要承担向市、镇的输水任务。泊头市段由石津干渠设置的分水口门引水至泊头市水厂,管道的结构形式主要采用单排DN800球墨铸铁管(DIP)。

本工程区勘察揭露地层均为第四系全新统松散沉积物,近地表为以冲积为主的地层,岩性为浅黄、棕黄色、灰黄色粉粒含量较高的砂壤土、壤土,局部为粘土或粉砂,水位埋深1.8m~3.6m,水位标高10.0m左右,地下水丰富。在工程施工过程中政府规划局提出输水管道与干渠分水口连接段65.6m范围跨越了拟建104国道改线段,要求建设方采取措施,经设计单位研究决定采取深埋方案,工期要求30d。

2 方案比选

结合现场情况,设计确定原管道埋深由2.1m调整到4.5m,管道由原来球墨铸铁管改为DN800钢管,为保障结构安全,该下穿段增加内径1200mm钢筋混凝土套管,套管与钢管之间采用中粗砂吹填灌满。为此,从技术角度对工程实施进行了方案比选。

拟定的施工方案有两种,一是顶管施工;二是明挖施工。顶管施工工艺比较成熟,需要设置工作井及接受井,在井内布置顶进系统,包括后背墙、千斤顶、滑轨、顶铁等,由于地质结构为土层,穿越水平顶进段长度只有22m,可考虑人工顶进。存在主要缺点:一是该段地下水丰富,人工暗挖过程安全隐患大;二是在顶进完成后套管外壁需要进行泥浆或砂浆灌注,如果灌注质量不到位后期存在沉降隐患;三是顶管施工工期较长,现场分析很难保证进度要求。而明挖施工存在缺点主要是开挖回填量大,占用征地面积较大,但均能有效解决上述顶管施工中的缺点,而且在水平管道与渐变相交段焊接连接方便。因此,综合分析最终确定采用明挖施工方法。

3 管道安装

3.1 施工工序

测量放样→沟槽降排水→沟槽开挖→钢筋混凝土套管安装→输水管道安装→管道吹砂→管道回填→管道试压。

3.2 降排水及沟槽开挖

根据前期施工经验及该地段地质水文资料,本地段地下水丰富,沿线管网施工均采用管井降排水施工。通过涌水量计算,在该段输水管道沿线两侧开挖线外1m处布置井点,井间距为10m,井深根据目前该段地下水位计算确定,井深为20m,共布置20口,管井采用SPJ-300型钻井机施工,钻井直径45cm,井管采用无砂管,直径400mm。管井降水水泵选用175QJ20-26/2型潜水泵、流量20m3/h、扬程26m、功率3kW满足排水要求,地下水抽排出后引入泊头市水厂排水系统处理。

沟槽开挖按“自上而下、分层开挖”原则进行施工,由于104国道及周边加深部位受设计结构的影响,开挖深度较深,一次开挖无法成型,根据现场实际情况,挖掘机施工时主要采用“接力分层开挖”的方式进行。采用2台PC300挖掘机将土料“两次接力”甩至堆土位置,堆土区距离坡口不小于1.5m。

3.3 套管安装

套管选用承插口钢筋混凝土管,首先进行排管,然后安装定位节,为便于管道安装,在安装前对管道及胶圈密封面涂上一层润滑剂。管道安装采用25t吊车安装,吊车采用专业吊具在管身吊两点,确保平衡,将管道缓慢吊起,挖掘机慢而稳地将混凝土管推入,推入时注意掘斗与管道之间垫上硬木块保护。安装自下游开始,承口朝向施工前进的方向,承口内表面和插口外光滑、轮廊清晰。

3.4 钢管安装

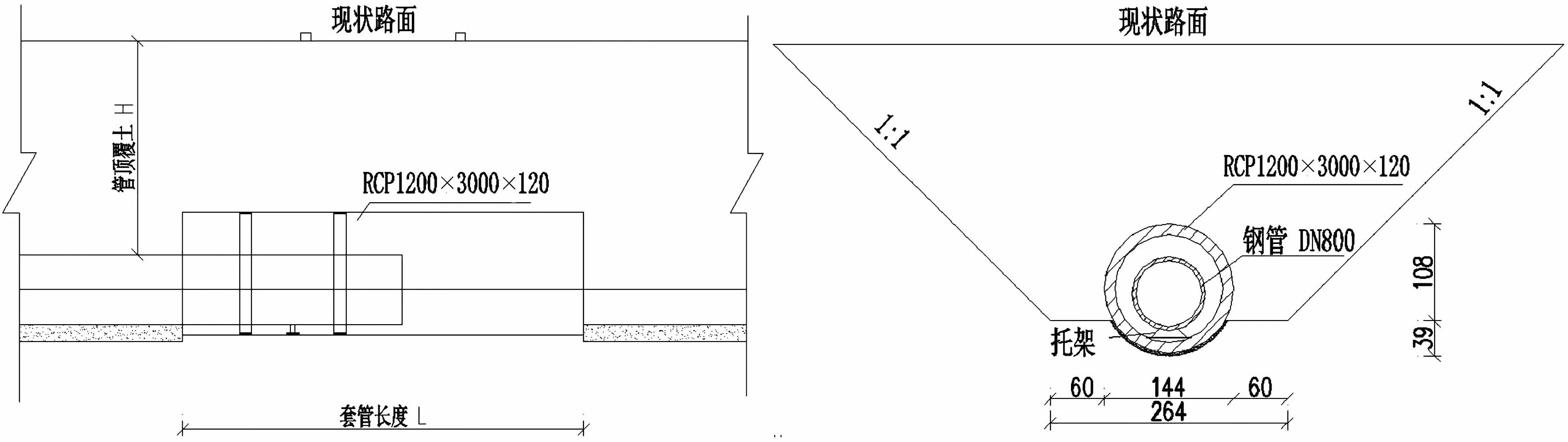

在104国道加深部位的钢管需要穿钢筋混凝土套管,因钢筋混凝土管管径较小,施工难度大,不容易操作,为了避免在穿拉施工时对钢管的破损,同时为保障钢管在套管中的位置满足不小于套管底部10cm的设计要求,在钢管下部提前焊接10cm高的托架,托架整体吊放于自制滑轮板上,采用紧固绳固定在钢管上,在一端采用电葫芦拽拉。施工采用穿一节钢管焊接一节钢管,并及时做防腐处理和探伤检测,然后穿拉依次进行。钢管安装如图1所示。

图1 套管内管道安装示意

4 管道吹砂

4.1 工艺流程

套管封口→设备就位→安装吹砂管→打开辅助风→缓慢打开主风阀→启动电机→搅拌桶加料→喷砂。

4.2 施工准备

在沟槽上部管道最前端选择场地,进行场地硬化处理,将喷砂设备、砂及辅助材料布置在平台处,施工所需电源从附近300m处泵站施工电源引接,施工用水在平台附近设置3m3水箱以满足需要。

4.2.1 设置封口

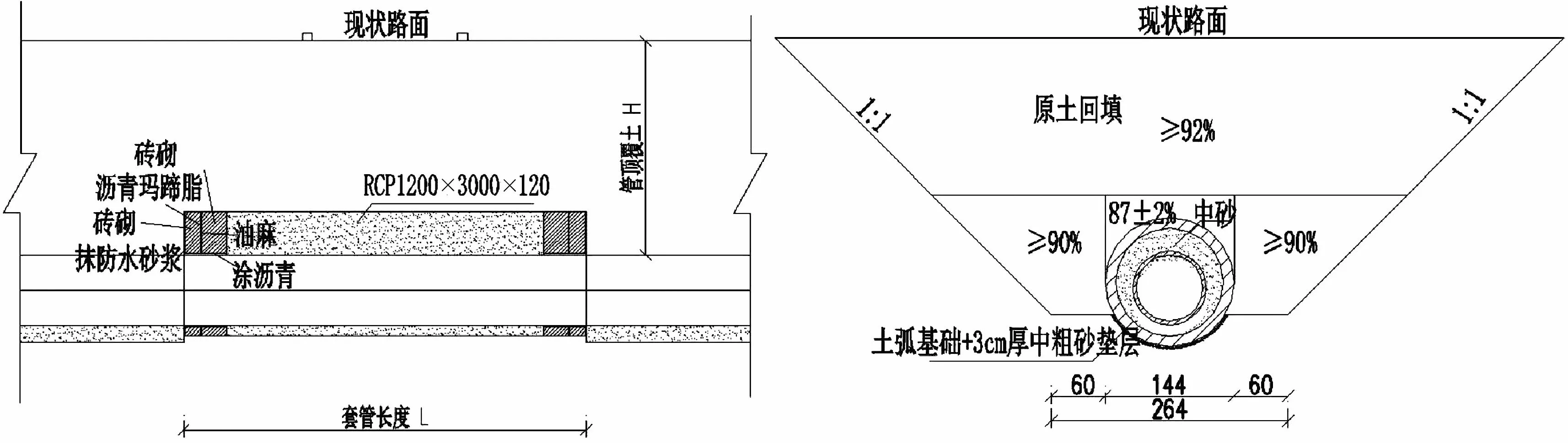

管道穿越套管就位并经检测焊接防腐满足设计要求后,利用吊车辅助将自制滑轮板撤出,整体托架就位到钢筋混凝土套管底部,中心对正后在管道两侧末端进行封口,封口结构形式见图2。封口厚度为390mm,采用普通黏土砖砌筑,在中间设置油麻,油麻与墙体之间涂刷沥青,在钢管与砖砌体之间涂刷沥青及防水砂浆,最后进行砂浆抹面,起到密封闭水作用。在上下游侧封口上端各预留100mm吹砂管道孔,便于安装管道进行吹砂。

图2 套管末端封口做法示意

4.2.2 设备选型及布置

根据市场调研,目前专业吹砂机是用于管壁防护的,类似过塑喷涂机器,没有专用的管道吹填砂机器。经过讨论研究,选定用混凝土喷射机进行吹砂。混凝土喷射机(也叫喷浆机),主要利用压缩空气将混凝土经过料腔沿输料管道连续输送,并喷射到施工面上去的机械,分干式(PZ型)喷射机和湿式喷射机两类,前者由气力输送干拌搅拌料,在喷嘴处与压力水混合后喷出;后者由气力或混凝土泵输送混凝土混合物经喷嘴喷出。

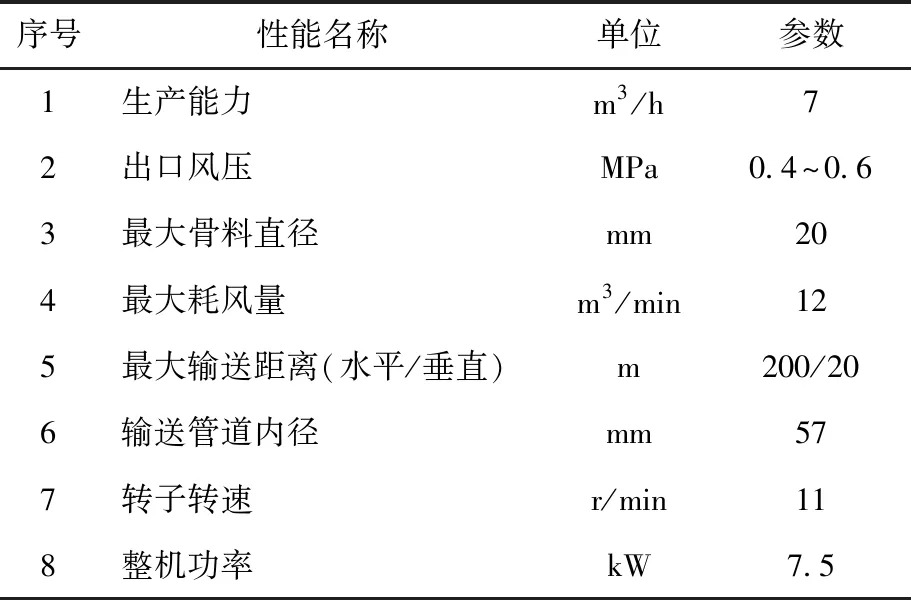

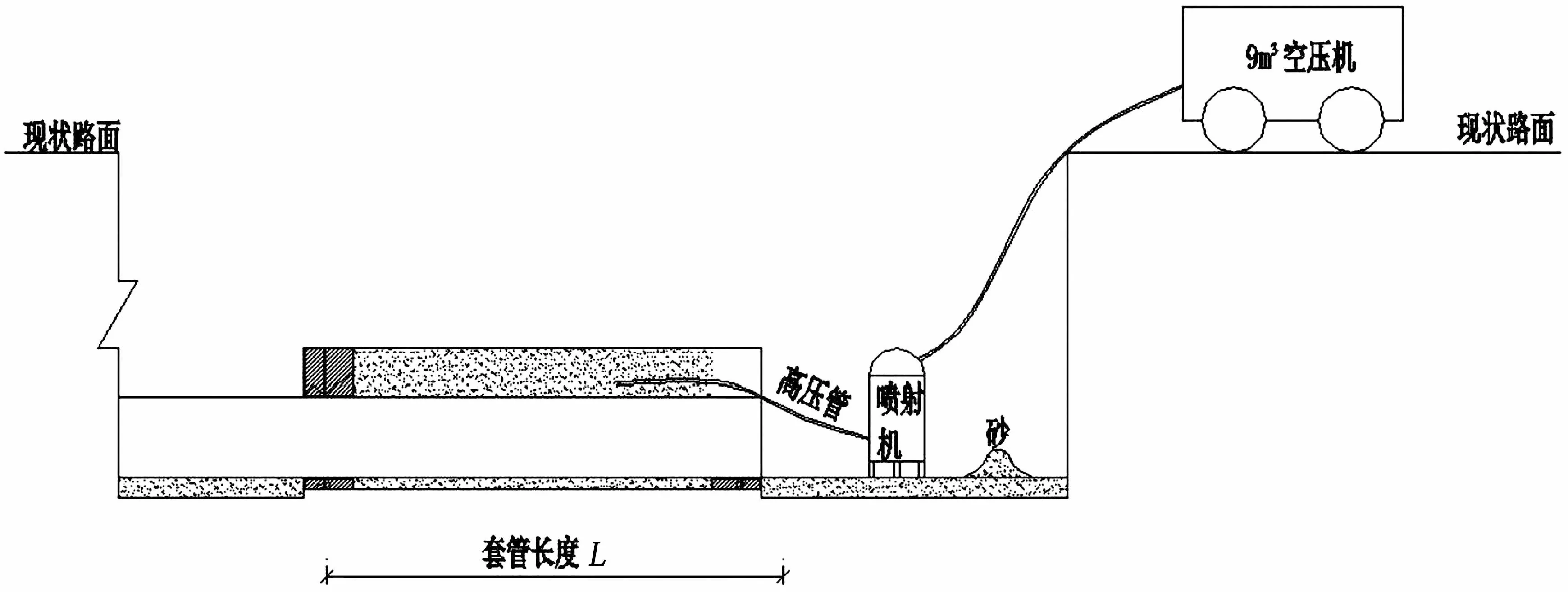

根据本工程吹砂特性,工程选用干式喷射机,设备型号:PZ-TD喷射机,具体参数见表1。设备现场布置见图3。

表1 喷射机性能参数

图3 吹砂设备布置

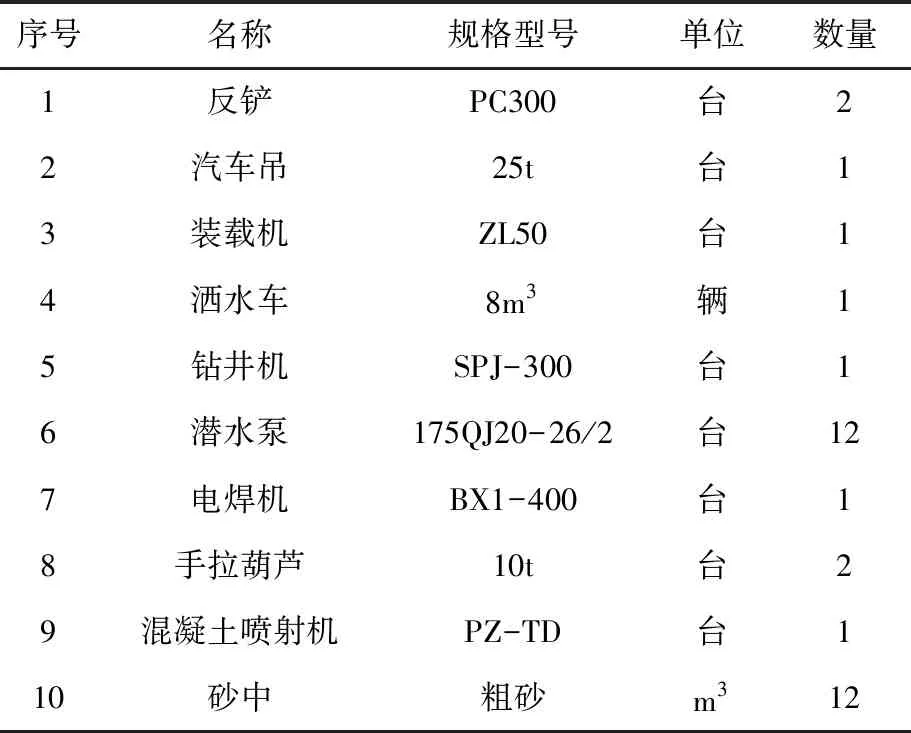

管道吹砂主要设备材料见表2。

表2 主要设备材料

4.3 吹填施工

根据设备性能,能够满足一侧吹填到位,但考虑到吹砂最终填满,为此,在管道上下游侧上端各预留了孔口,吹填时由两端分段多次吹填直至填满。输送管选用PVC管材,吹砂时管口深入到中部,根据吹砂速度逐步向外移动管道,直至最后吹填完成,封闭预留口,预留孔口采用防水砂浆进行封口。最后进行管道回填及打压试验,均满足设计要求。

5 施工过程注意事项

(1)吹砂管道安装应正确,连接处应紧固密封,尤其在孔口部位需设置防护罩。

(2)喷射机内部应保持干燥和清洁,加入的中粗砂潮润程度应符合喷射机性能要求,不得使用结块的或未经筛选的砂。

(3)启动前,应先接通风、水、电,开启进气阀逐步达到额定压力,再起动电动机空载运转,确认一切正常后,方可投料作业。

(4)机械操作和喷射操作人员应有联系信号,送风、加料、停料、停风以及发生堵塞时,应及时联系,密切配合。

(5)发生堵管时,应先停止喂料,对堵塞部位进行敲击,迫使物料松散,然后用压缩空气吹通。此时,操作人员应紧握喷嘴,严禁甩动管道伤人。当管道中有压力时,不得拆卸管接头。

(6)停机时,应先停止加料,然后再关闭电动机和停送压缩空气。

(7)安全阀灵敏可靠,各部密封件密封良好,对橡胶结合板和旋转板出现的明显沟槽及时修复。

(8)压力表指针在上、下限之间,根据输送距离,调整上限压力的极限值。

6 结论

本次工程中采用了管井降排水、套管安装、自制滑板等多种技术工艺进行输水管道穿拉、管道吹砂回填施工,为新工艺应用及多种技术相结合作业提供了新思路,尤其是管道吹砂工艺的研究及应用,具有速度快、效果好等特点,达到了工程各项设计要求,取得了较好的社会经济效益,为新工艺在相关工程中的应用起到了示范作用。