闭式压力机组合式机身的设计研究

陈启升,孙珊珊,单本军,吴守堂

(1.山东高密高锻机械有限公司,山东 高密 261500;2.济南铸锻所检验检测科技有限公司,山东 济南 250306)

闭式压力机的机身是压力机的基本部件,其结构复杂,需要承载着关键的零部件,约占压力机总重的50%~60%左右,占整个压力机加工量的20%~30%左右[1]。由于机身是承受整个动态载荷的基体,因此,其承载特性直接决定了系统的稳定性与使用寿命。压力机机身在设计时分为三类:开式机身、闭式机身和半闭式;按照结构划分可分为铸造结构和焊接结构两种;铸造结构工期长且环境污染严重,现在的压力机制造厂家多采用焊接结构;常见的开式机身有双柱可倾式和固定台式两种,开式机身生产成本低、加工零件范围广、送料方便。闭式压力机机身由于是封闭的框架,所以闭式机身的承载能力强、刚度好、精度高,不管是小型精密压力机还是超大型压力机均可采用这种形式。闭式机身又可以分为整体式和组合式,整体式机身加工时的装配工作量较小,成本较低,但运输过程较为困难,故一般是公称力8000kN以下的压力机常采用此种方式;组合式机身加工、运输方便,装配复杂,成本较高,大中型压力机中应用广泛。下面着重研究闭式组合式机身受力分析与强度计算。

1 机身结构分析

机身是压力机的重要基本部件,该部件的质量对于整个压力机的工作性能起着重要影响。机身是压力机结构中结构最复杂、使用金属材料最多、制造过程最麻烦的部件。压力机的机身在工作中吸收一部分由于运动部分的速度和受力变化而引起震动[1]。因此,机身设计的合理性研究对减轻压力机总重量、提高整体刚度、节省制造时间、提高冲压件的质量和改善压力机的外观都有重要意义。

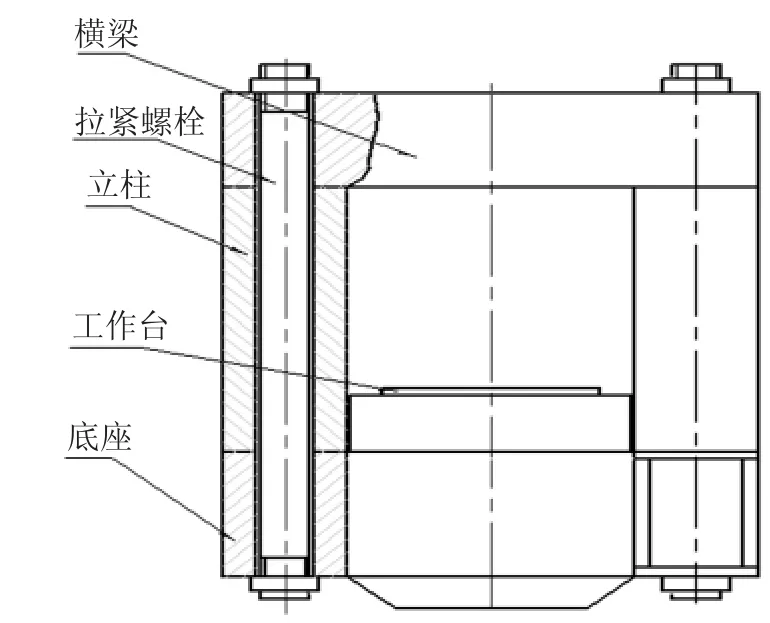

以JF36-630M为例介绍闭式组合机身的主要组成部分。如图1所示,机身是全钢板焊接结构,底座、立柱、横梁通过四根拉紧螺栓而组成一体,横梁与滑块之间采用导柱导套连接。

图1 闭式压力机组合机身

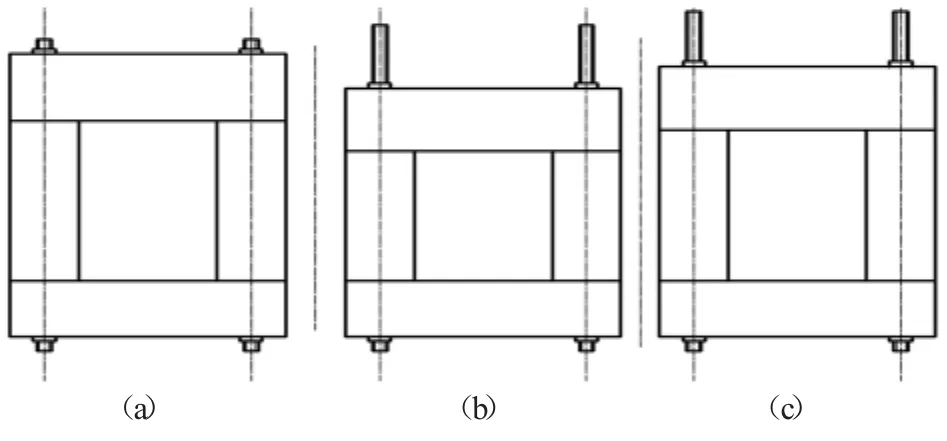

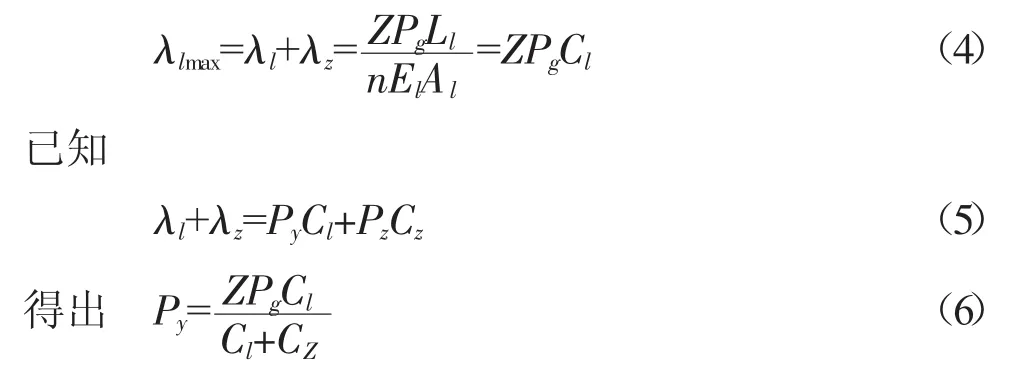

当压力机工作时,横梁、底座和立柱间不可以产生间隙和错移,所以利用拉紧螺栓产生的预紧力使机身受压,且在横梁、底座和立柱接触面上设置定位键。而拉紧螺栓相应地受到机身受压时产生的反力的作用,会产生一定的伸长量,当压力机工作时,机身预压缩量减小,拉紧螺栓进一步伸长。当工作压力增至公称压力时立柱的变形量变为零。拉紧螺栓和立柱变形简图如图2所示。

图2 螺栓和立柱变形简图

2 组合机身的预紧力分析

闭式压力机组合机身一般都是预应力结构,由底座、滑块、立柱和横梁组成。压力机在工作时,立柱,底座和横梁之间不能产生间隙和错位移动。因此必须给与拉紧螺栓预紧力,使机身在承受压力时,有一定预压缩量。同样机身在承受拉力时,有一定预伸长量。机身在工作时,它的预压缩量减小,螺栓伸长。工作压力达到最大时,立柱的变形量达到最小。

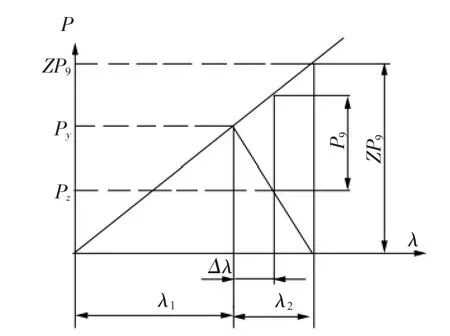

对于闭式压力机,其组合机身的受载相对更加复杂一些,在进行设计或者分析的时候,往往会出现对底座与横梁不够重视的情况,这是由于截面积尺寸较大的缘故,但是对于压力机的设计,底座与横梁的分析设计是非常重要和关键的。文中将拉紧螺栓和立柱在弹性范围内的形变特性视为线性变形,这样,根据变形特性,就可以很容易得到拉紧螺栓和立柱的载荷变形图,如图3所示。

图3 拉紧螺栓和立柱载荷变形图

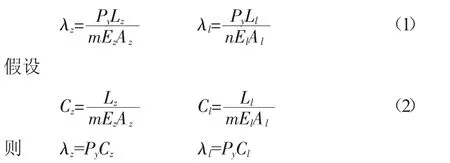

假设安装时预紧力为Py,每跟立柱的压缩量为λz,每根拉紧螺栓的伸长量为 λl,则

式中:

m、n——立柱和拉紧螺栓数目,一般m=2,n=4;

Lz、Ll——立柱和拉紧螺栓长度;

Az、Al——立柱和拉紧螺栓面积;

Ez、El——立柱和拉紧螺栓弹性模量;

Cl、Cz——立柱和拉紧螺栓在单位力下的变形。

当压力机机身受公称压力Pg作用时,拉紧螺栓除了承受立柱给它的反作用力(立柱残余预紧力)之外,还有公称压力Pg。所以此时螺栓受力由Py增加到Pl,立柱受力从Py减为Pz(Pz为残余预紧力)。由图3可得:

拉紧螺栓和立柱的变化量都为Δλ(如图2);当压力机载荷超过量达到ZPg时,立柱变形量为零,拉紧螺栓达到最大伸长量λlmax,可得

3 压力机组合机身强度计算

3.1 横梁强度计算

3.1.1 假设

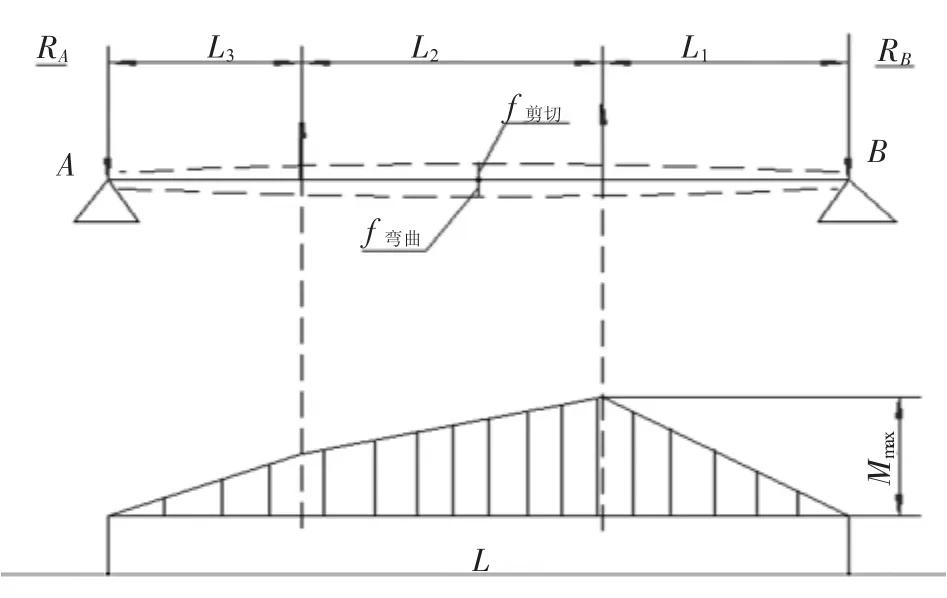

如图4所示,横梁的强度计算是建立在以下基础上的:

图4 横梁力学模型

(1)横梁是个简支梁,两支点间距为拉紧螺栓的中心距;

(2)仅考虑最大弯矩和剪切力的影响;

(3)考虑滑块偏心载荷的影响,作用在滑块两受力点的作用力 P1=2P2=2/3Pg,P2=1/3Pg。

3.1.2 强度条件

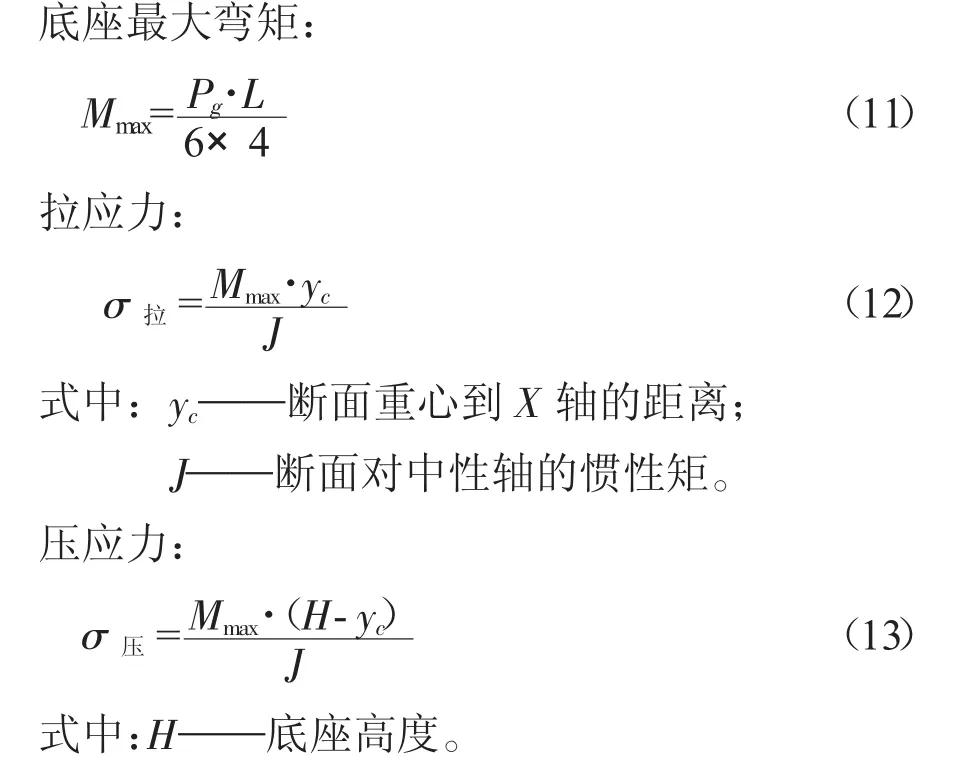

3.2 底座强度检验

4 JF36-630M压力机机身受力分析

压力机机身在工作时承受两个力,一个作用在工作台上,方向向下,另一个是方向向上的作用在曲轴支撑孔上,两个力大小相等。这两个力都是以均面载荷的形式作用在机身上,工作台载荷施加在与工作台完美粘结的刚性面上,压力机通过地脚螺栓将机身固定在地基上。

4.1 组合机身受公称力计算

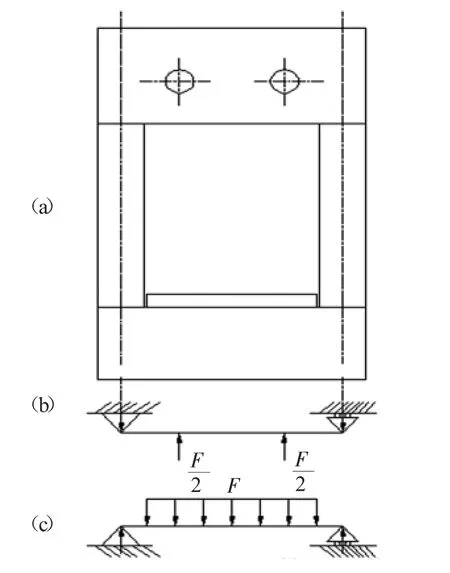

JF36-630M型压力机公称力Fg=6300kN,由于飞轮转动过程中产生惯性力,影响机身的疲劳寿命,因此不能直接取公称压力作为机身的外载荷。带有液压超负荷保护装置的产品,应按公称力的110%进行超负荷实验[2]。为保证安全生产,在分析机身的应力和变形过程中机身承受的总压力F=1.1Fg=6930kN。压力机机身受力简图如图5所示。

由于压力机工作状态下,总应力循环为脉动循环方式,所以需要计算材料在脉动循环下的疲劳极限σ0[3]:

式中:σ-1——材料在对称循环下的疲劳极限,值为170MPa;

Ψ——弯曲应力下材料特性常数,值为0.2。

图5 机身受力简图

其中n1为生产设计时提供的压力机工作时的安全因数:在静载情况下,对塑性材料可取n1=1.2~2.5;脆性材料均匀性较差,且断裂突然发生,有更大的危险性,所以取 n1=2~3.5,甚至取到 3~9[3]。其中 n2为压力机工作时的动载安全因数,动态实测最大拉应力比理论计算的增大100%[4],因此n2=2。当机身加载后应力大于[σ0]时,将会导致不安全生产。

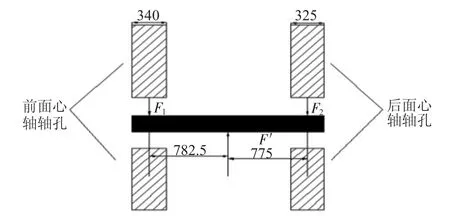

4.2 横梁心轴轴孔上载荷的处理

图6 心轴受力示意图

式中:F1——横梁前面心轴孔对心轴的反作用力;

F2——横梁后面心轴孔对心轴的反作用力,且F1和F2的方向竖直向下。

5 小结

本文介绍了闭式压力机组合机身的组成部分,简要说明了闭式压力机的受力分析计算。给出了压力机机身受力强度的一般计算方法,介绍了压力机的设计理论。以JF36-630M为例,给出了组合机身的公称力计算和横梁心轴轴孔上的载荷计算,为后面有限元分析提供了理论基础。