内槽焊片的工艺分析及模具设计

候桂叶 高春晖

摘 要:真空灭弧室属于电真空器件,焊片是电真空器件中的一个关键零件。由于该零件成形质量的优劣直接影响电器元件的质量,故对该零件的成形尺寸有较高的要求。本文从真空灭弧室中使用的较为复杂的焊片为例,讲述焊片的生产加工工艺及工艺实现的具体措施。

关键词:真空灭弧室;焊片;复合模具

1 引言

对于焊片零件开始试验时由于是新品零件,件数少,可采用激光切割或线切割加工成形,工序为:①做夹具;②焊片固定成组;③电火花成形;④超洗。实验成功后需大批量生产时,为提高生产效率和节约成本,必需对产品生产工艺进行改进以满足生产需求。

2零件工艺分析

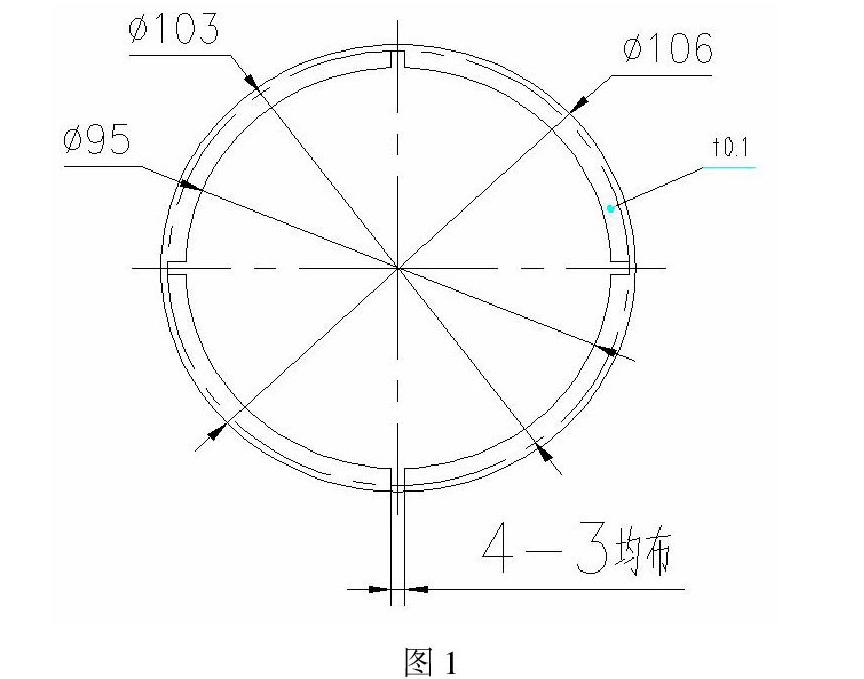

零件如图1所示,材料是DHLAgCu28,料厚为O.1mm,批量生产。为提高生产效率和节约成本,可选用普通的冲压机床(J23-80,J23-16),经过研究分析,确定零件的加工方法采用复合模直接落料、冲孔、切槽一次成型更为经济、高效。

3模具结构分析

经摸索和实际调研,应关注以下几点问题。①模架是中间导柱型,导柱在下,导套在上,在设计上就应该考虑把较复杂的部件安排在上托,方便装配及以后拆卸、修理;②零件厚度薄,而且有4-3的内槽,槽的部分单边厚度只有0.75,在设计上不得不考虑凸凹模及卸料板的强度问题。③ 由于是内槽,在凸模的设计上不可采用一般的凸模-固定板标准(只有4根筋连接,强度远远不够,导致凸模易断)④ 在有模具的间隙配合上应极小,这就需要在模具零件的工艺安排上考虑的合理全面一些。

4模具設计

考虑以上因素,经全面分析,应采用如图2所示的模具设计结构。

4.1主要设计特点如下:

(1)该模具为落料—冲孔—切口复合模,将落料、冲孔、切口设计在一副模具上,操作方便、简单,提高了零件的加工效率。

(2)模具采用中间滚珠导向模架,上、下模座为铸铁模座经调质处理,平行度误差小于O.02mm。这样可以保证模具导向精度、相对位置及精确的配合间隙,提高操作工安装模具的时间、模具的使用寿命、精度和零件的加工质量。

(3)模具上模采用打板卸料,下模采用弹压卸料板结构。凸模与固定板采用紧压配再以螺钉拉紧固定。凸模、凹模及凸凹模与卸料板间双边间隙为0.2mm,凸凹模配做间隙Z=0.005-0.O08mm,这样加工出的零件毛刺极小()。

(4)模具主要零件凸凹模、凸模、凹模材料选用CrWMn,热处理硬度达57 HRC~62HRC,工艺为:粗加工-淬火-精加工。

(5)选料方式为手拿镊子送料。为避免操作时造成人员的伤残,故应用镊子送料。

4.2下面我们对这副模具的主要零件设计思想进行具体分析:

(1)凸凹模

把凸凹模安排在下托是为了方便装配、修理。考虑到要加工四根槽可用慢走丝线切割设备切槽,在加工和装配中时尖角容易被碰伤,所以在不影响使用的情况下尖角可改为R角。在凸凹模工作部分的其他尺寸按零件设计要求执行。在结构上,考虑强度因素,采用外锥内凹型结构。

(2)凸模-固定板在凸模设计上为了方便装配,又能达到强度要求可采用T型结构。它和凸模固定板的装配采用紧压配,由于此部分在上托受自重力影响必须再以螺钉拉紧,为防止转动再加以键件定位。在工艺上,为保证4-3筋的尺寸,采用留大余量一次成型。

(3)上卸料板

在上卸料板的设计中因零件是环状,单边厚度只有5.5,再因4-3槽的存在,槽处单边尺寸只有0.75mm,直接用φ4的销子贴凸模与凹模太近很容易撞伤他们,用直径较小的销子则强度受到威胁。综合考虑,可用L型的卸料板。

(4) 凹模

可以采用通用的凹模结构,只是为方便卸料,做了小的改动,总体为U型凹模。

5模具制造要点

(1)装配时要保证导柱、凸模与模板相垂直。

(2)关键零件的公差和粗糙度要严格控制;卸料装置要上下运动灵活,保证边料顺利落下。

(3)模具关键件制造精度要求在0.005mm以上。

6 模具工作过程

该工序加工中,整个模具用模架上的导柱和滚珠导套来定位。零件用镊子放在凸凹模上,冲床滑块下压,凸模、凹模下行,先与材料接触并与下卸料板把材料压牢;滑块继续下压,凸、凹模下降至进入凸凹模;滑块到下止点时凸模、凹模、凸凹模及板料产生相对运动导致板料分离,落料、冲孔、切槽完成。冲床滑块回升,然后凸模、凹模、凸凹模分开,打板、橡皮推动上下卸料板把零件与边料从凸模、凸凹模上推落,复位完成,冲床完成一个工作过程。

7 结束语

该复合模结构设计定位准确、操作简单,卸料板具有卸料、导向的功能,经生产调试和使用,完全满足该类焊片的加工要求。

参考文献:

[1]肖祥芷,王孝培.中国模具设计大典.江西科学技术出版社.2003.1

[2]李硕本.冲压工艺学.机械工业出版社.1982

[3]张钧.冷冲压模具设计与制造.西北工业大学出版社.1993

(中国振华电子集团宇光电工有限公司 贵州 贵阳 550018)