带中间层的铜与不锈钢扩散焊接条件研究

陶永康,孙 瑞

(四川省工业环境监测研究院,四川 成都 610046)

众所周知,扩散焊接首先在核能、航天、航空领域中应用最广,在这些领域中,为了满足某些零部件的使用要求,不仅需要研究新材料,而且需要研究连接这些材料的新方法,由于扩散焊接的最大特点是焊接接头质量高、变形小,且可焊接其它焊接方法不能焊接的材料,所以率先在部分尖端技术领域发展起来。我国近年来在扩散焊技术方面的研究也取得了很大的进展,尤其在核能、航空、航天工业方面的研究及应用较多[1]。

不锈钢与铜的焊接主要困难点在于两者的熔点、导热系数、热膨胀系数不同,容易导致钢材未焊透或不锈钢烧穿。采用熔化焊接时, 铜材容易浸到钢的晶粒之间, 产生热应力, 导致焊缝开裂。因此需要采取一系列的特殊工艺措施, 如采用特种焊接材料、预热等。钎焊时, 接头中常会产生气孔、夹渣、未焊透、溶蚀、自裂等缺陷, 使接头性能下降。钎焊后对钎剂要进行严格清洗, 否则制品容易腐蚀。采用扩散焊接则可克服上述缺点,在用于不锈钢与铜的大面积连接时, 是最有前途的焊接方法[2]。

钢与铜焊接时易产生以下几方面问题:

1) 难熔合及易变形:由于铜和大多数铜合金的热导率比普通碳钢大7~11倍,熔焊时大量的热从基材上散失, 焊接区域难以达到熔化温度, 造成难熔合。又因铜的线胀系数及收缩率比铁大一倍以上, 因此焊接时在无拘束条件下易变形。

2) 气孔倾向严重:钢与铜焊接时易出现气孔, 其主要原因是过量的氢存在[3]。

3) 焊缝易产生热裂纹:由于铜和钢焊接会形成低熔点共晶,以及线膨胀系数相差较大,焊缝容易产生热裂纹和晶界偏析(即低熔点共晶合金或是铜的偏析) ,因而焊接时,在较大焊接应力作用下,呈现出宏观裂纹。

4)热影响区产生铜的渗透裂纹:铜及铜合金与不锈钢焊接时容易出现铜的渗透裂纹。

5)焊接接头力学性能降低:在焊接热循环作用下,接头中晶粒严重长大,杂质和合金元素掺入焊缝,容易形成各种脆性的低熔点共晶体或脆性相,使接头的塑性、韧性、导电性、耐蚀性等显著下降。此外,金属的表面状态也会产生影响,如金属表面的氧化膜、表面吸附的空气分子、水等,都会给焊接造成很大的影响,焊接过程中也应给予充分重视[4]。

本文主要是通过真空扩散焊接的手段对紫铜和316L不锈钢通过中间层银片进行焊接。通过改变时间、压力等参数来寻找一个最佳焊接的参数,对铜和不锈钢焊接进行探讨性研究。本次试验设计通过相同温度和真空度,不同扩散压力和扩散时间条件下以纯银作中间层的紫铜/316L扩散焊接焊后试样的宏观接头形貌、微观接头形貌的对比分析,研究保温时间和焊接压力对接头性能的影响,以获得铜与不锈钢扩散焊接时扩散时间和压力的合理参数。

1 研究方法

1.1 试验设备

真空扩散焊机的工作机制:加热室置于真空室内,被焊组件置于加热室中的有效加热区内,用受控的交流低电压大电流加在加热元件上,以加热元件产生的电阻热作为热源,通过热辐射传递给被焊组件,并依靠工件本身的导热作用使被焊组件的温度升到设定的温度后,上、下压头借助油缸的作用对被焊组件产生设定的挤压力,促使工件蠕变,完成焊接过程[5]。

1)真空系统:扩散焊机的真空系统设计的两个主要依据是真空室的极限真空度和达到这一真空度所需的时间。本实验的真空系统是由机械泵、扩散泵、石英玻璃罩等组成。

2)加热系统:扩散焊接根据焊接材料和工件要求不同,所需温度的变化范围一般在数百度至一千几百度之间,并希望炉温均匀,控制灵敏、能量利用率高,便于制造。考虑到真空扩散焊机的制造方便和温度便于控制,拟采用电阻辐射加热,选用工频或直流电源,用高熔点的钨钼丝作为加热元件,通过辐射加热元件,利用工件的热传导使温度均匀。本实验采用电阻辐射加热方式 。

3)加压系统:真空扩散焊接时压力是很重要的工艺参数,在焊接过程中对焊件施加足够的压力可使工件接触表面产生局部的塑性变形,扩大物理接触面,为互相扩散造成必要的条件。本实验采用机械加压方式,压力变化范围:2~8 MPa。

4)测量和控制系统:焊接过程启动、抽气、加压、加热停止等操作均通过控制台人工操作完成。真空度的取样一般是通过一个与真空系统连通的离子管取系统真空度的信号。炉温焊接温度的测量与控制多用热电偶引入真空室能反映炉温的恰当部位,当炉温变化时产生一个电动势,将此电动信号输入测量仪表转换成炉温读数,用以指使、记录或炉温控制。压力用压力传感器测定,根据它的变形取出反应压力的信号,用应变仪记录读取压力数值。

5)冷却系统:为保证真空室密封,生产安全及设备的正常运行,对真空室炉壁、加热电极、加压传递杆及扩散泵等部件采取水冷,水源采用自来水或循环水。冷却水要有足够的流量,为保证冷却系统可靠运行,采用水压开关或流量开关进行控制,在水流量不足时,自动断开控制电路,使焊机无法启动或中断工作以保证安全。本实验采用自来水冷却方式[6]。

1.2 试验过程

1.2.1 焊接对象参数

紫铜片10 mm×10 mm×5 mm,不锈钢片10 mm×10 mm×5 mm,中间层Ag片10 mm×10 mm×0.08 mm;

焊接温度850 ℃,真空度20 Pa±1 Pa;

焊接压力6 MPa为基准,每2 MPa上下浮动;

焊接时间60 min为基准,每15 min上下浮动。

图1 实验设备图

1-下压头;2-上压头;3-加热器;4-真空炉体;5-传力杆;6-机架;7-液压系统;8-工件;9-真空系统图2 电阻辐射加热真空扩散连接设备结构原理示意图

1.2.2 焊前准备

1)对Cu片,不锈钢片和银片在标号为P1200的砂纸上仔细打磨,尽量减少划痕,之后对Cu片和不锈钢片进行抛光处理,然后把抛光后的Cu片和不锈钢片,还有打磨后的银片放在有丙酮的杯子里,再把杯子放入超声波清洗机里进行清洗,5分钟后取出;

2)裁剪适当大小的云母片,将云母片垫入装置中,然后把Cu和不锈钢片、银片安装在焊接装置中,注意将焊接材料对齐,以防止加压受力不均对实验结果产生影响,最后固定上石英玻璃罩。

1.2.3 焊接过程

1)加压,在压力传感器显示到设定参数时停止。

2)打开机械泵,抽真空,真空度达到20 Pa左右时即可。

3)达到相应真空度后,打开加热开关,设定的温度为850 ℃,开始加热

4)当加热温度达到预设的850 ℃后,设定保温时间、施加压力时间和压力都是实验参数,具体实验时按实际变化参数。

5)保温时间结束后,开始进行炉冷,冷却至150 ℃以下关掉机械泵,等第二天取出焊件。

2 研究结果及讨论

2.1 光学显微镜下微观形态分析

第一组:保温时间相同,焊接压力变化

本组具体焊接参数:真空压力:20 Pa;温度:850 ℃;保温时间:60 min;压力:2-8 MPa;中间层:银。

图3展示了在保温时间相同的情况下,通过变换焊接压力参数而得到的各样品在100倍放大效果下的图片比较,从图(1)(2)(3)可看出:随着焊接压力的增加,过渡层的区域不断增大,越来越明显,通过剪切实验可知,随着焊接压力的增加,所得试样的剪切强度也随之增大;而图3(4)的中间过渡层不太明显,可能是因为腐蚀时间或其他实验因素所致。

(1)2 MPa 60 min (2)4 MPa 60 min

(3)6 MPa 60 min (4)8 MPa 60 min图3 保温时间相同焊接压力变化 100x

第二组:焊接压力不变,保温时间变化

本组具体焊接参数:真空压力:20 Pa;温度:850 ℃;保温时间:30-90 min;压力:6 MPa;中间层:银。

图4展示了在焊接压力相同的情况下,通过变换保温时间参数而得到的各样品在100倍放大效果下的图片比较,从图(1)(2)(3)可看出:随着保温时间的增加,过渡层的区域不断增大,越来越明显,通过剪切实验可知,随着保温时间的增加,所得试样的剪切强度也随之增大;而图4(4)(5)的中间过渡层不太明显,可能是因为腐蚀时间或其他实验因素所致。

(1)6 MPa 30 min (2)6 MPa 45 min

(3)6 MPa 60 min (4)6 MPa 75 min

(5)6 MPa 90 min图4 焊接压力不变,保温时间变化 100x

2.2 剪切实验分析

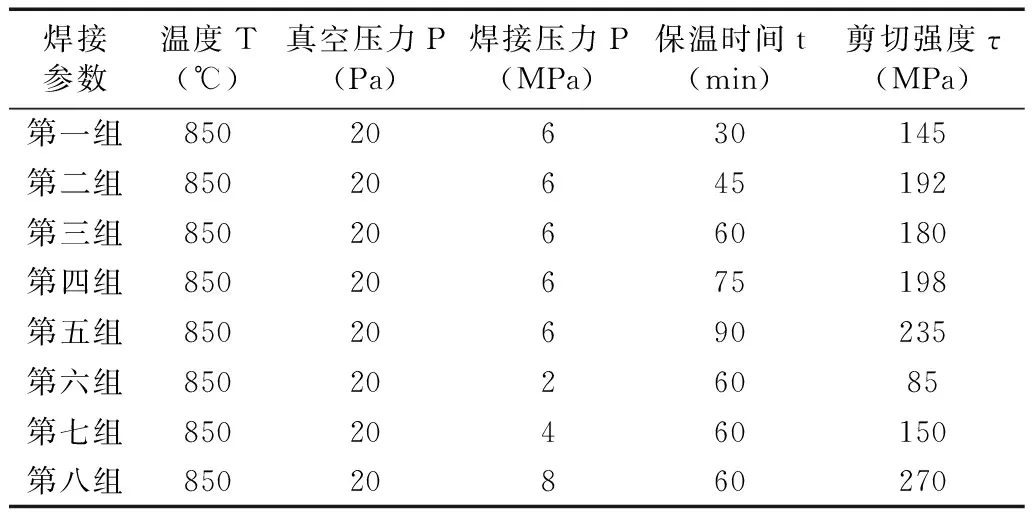

依照剪切试验方法,测出了8组数据,其焊接参数和对应的剪切强度如表1所示。

表1 剪切实验数据

2.2.1 时间和压力参数对于试验结果的影响

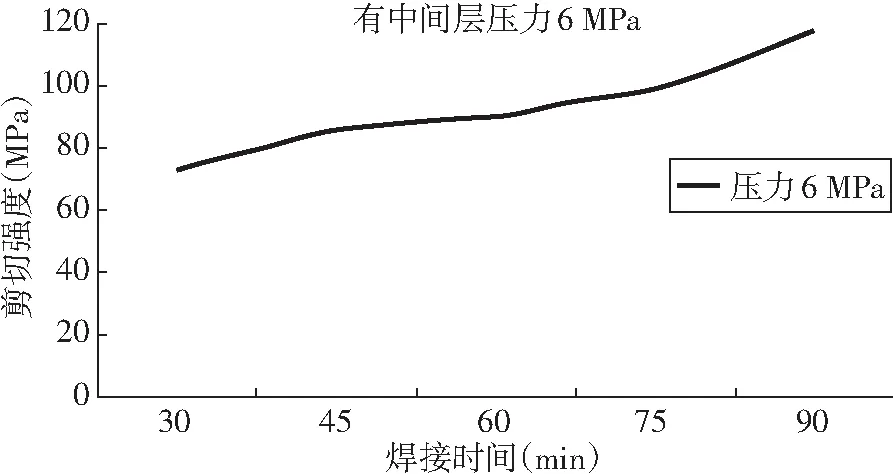

图5显示出了在焊接压力、焊接温度、真空度等参数相同的情况下,用银作中间层对铜和不锈钢焊接试样的剪切实验结果对比图,从图中可看出当其他焊接参数相同时,试样的剪切强度随保温时间的增加而增强。

图5 实验结果对比图

图6显示出了在保温时间、焊接温度、真空度等参数相同的情况下,用银作中间层对铜和不锈钢焊接试样的剪切实验结果对比图,从图中可看出当其他焊接参数相同时,试样的剪切强度随焊接压力的增加而增强。

图6 实验结果对比图

图7显示出了在焊接压力、保温时间、焊接温度、真空度等参数相同的情况下,用对铜和不锈钢带中间层和不带中间层的焊接试样剪切实验结果对比图,从图中可看出在焊接压力较低时,不带中间层的试样剪切强度要高于带中间层的试样,但是当压力增大到一定范围时带中间层的试样剪切强度高于不带中间层的试样。

图8显示出了在焊接压力、保温时间、焊接温度、真空度等参数相同的情况下,用对铜和不锈钢带中间层和不带中间层的焊接试样剪切实验结果对比图,从图中可看出,在保温时间作为变化量的情况下,不带中间层的试样剪切强度一直要高于带中间层的试样。

图7 实验结果对比图

图8 实验结果对比图

2.2.2 剪切断口40倍显微分析

图9显示了在不同参数下带中间层银的铜和不锈钢扩散焊接剪切试验断面照片,从照片中可看出保温时间和焊接压力两个参数的变化对焊接效果有明显的影响,在保温时间和焊接压力较小时,断口表面的扩散现象不明显,接头强度较低,进行剪切试验时一般会在焊接面处断裂;而当保温时间和焊接压力较大时,扩散现象比较明显,接头的剪切强度也有所提高,一些试样的剪切强度高于母材铜的剪切强度,所以进行剪切实验时一般会在铜一侧断裂。

(1)2 MPa 60 min (2)4 MPa 60 min

(3)6 MPa 30 min (4)6 MPa 45 min

(5)6 MPa 60 min (6)6 MPa 75 min

(7)6 MPa 90 min图9 剪切实验断口照片

2.3 电子扫描显微镜分析

根据本实验分析的要求,选择了焊接效果比较好的一个试样进行了电子扫描显微镜分析,如图10。

图10的具体焊接参数:真空度:20 Pa;温度:850 ℃;焊接压力:8 MPa;保温时间:60 min;中间层:无

从图10可看出在铜与不锈钢相互扩散的接合面处存在一些微小的空隙,表明扩散过程不够彻底,有待进一步提高。

图10 不带中间层的铜与不锈钢扩散连接扫描电镜分析图

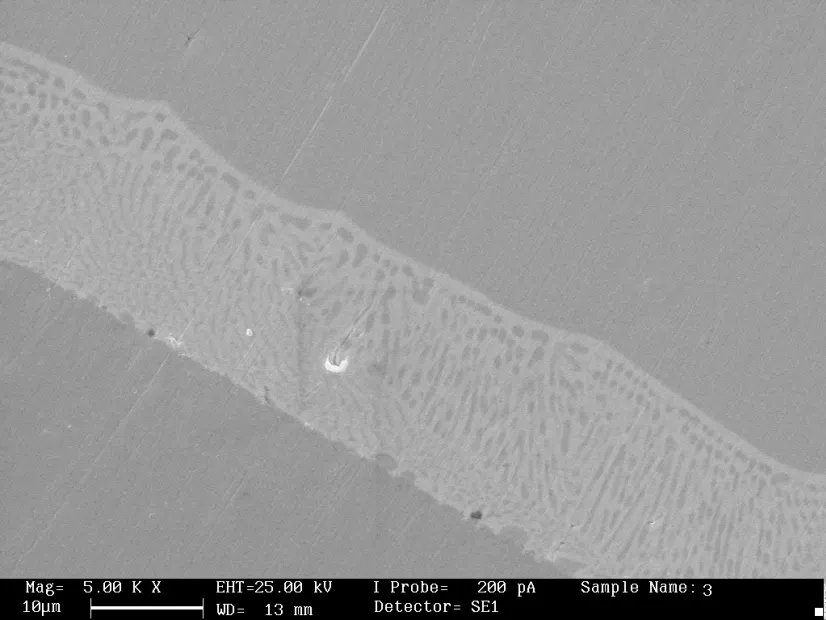

图11的具体焊接参数:真空:20 Pa;温度:850 ℃;焊接压力:8 MPa;保温时间:60 min;中间层:银

从图11可观察到中间过渡层明显,扩散现象明显,接合面连接致密,焊接效果良好。

图12的具体焊接参数:真空:20 Pa;温度:850 ℃;焊接压力:8 MPa;保温时间:60 min;中间层:银

图12展示了剪切断口处的情况,此处表面比较平整,断面整齐,大部分是在原始表面断裂的形貌,可以观察到断口表面一些区域附着了一层很薄的焊后物质。

图11 带中间层的铜与不锈钢扩散连接扫描电镜分析图

图12 剪切断口扫描电镜分析图

图13的具体焊接参数:真空:20 Pa;温度:850 ℃;焊接压力:8 MPa;保温时间:60 min;中间层:银

从图13可观察到断面分成三个区域,中间部分附着了大量的铜,这是在剪切力的作用下,在接近焊接面的铜一侧被撕裂;左上角和右下角区域比较平整,断面整齐,说明是在原始表面处断裂,从剪切断口扫描电镜分析图可判断试样属于塑性断裂,且焊接效果较好,结合面的剪切强度超过了母材铜的剪切强度。

图13 剪切断口扫描电镜分析图

3 结论

(1)带中间层的铜和不锈钢采用真空扩散焊接效果良好。

(2)通过以上的实验过程,我们大致可以确定,在温度850 ℃、真空压力20时,使焊接接头性能达到最好的压力和时间参数是:焊接压力6 MPa,保温时间90 min。