巷道堆垛机常见故障分析及设备运行保障

巷道堆垛机是自动化立体仓库的主机设备,用于高层自动化仓库中完成存取托盘的功能,具有节约场地和人力、作业迅速准确、提高存取效率以及降低储运费用的优点。巷道堆垛机的顶部和底架分别装有一组及两组导行轮,分别导持着天轨和地轨。走行伺服电机驱动地轨上的行走轮使堆垛机沿天地轨水平行走。升降台在伺服电机的驱动下由钢丝绳拉动使其沿两侧立柱导轨完成升降运动。升降台上安装有货叉,平移电机驱动链条传动机构,使叉体完成左右平移动作。堆垛机的行走、升降和货叉伸缩运动,分别在电控系统协调控制下完成本巷道对站台的托盘出入库工作。

随着使用时间的不断增加,堆垛机各零部件老化,堆垛机故障停机频次增多。由于堆垛机停机后需要维修人员前往堆垛机排除故障后才能再次运行,频繁地停机一方面加大了维修人员的工作量,增加设备损耗,同时也影响物流效率。正确有效地处理故障有利于降低堆垛机故障停机频次,延长使用寿命,提高物流效率。

一、常见故障的分析及问题汇总

某工厂堆垛机设备使用已有十余年,故障停机频次已经明显增多,工厂内部所有的堆垛机故障停机频次统计表和绘制柏拉图,如表1、图1。

表1 堆垛机故障停机频次统计表

由图1可看出,超极限、货姿、叉超、行差和测距是堆垛机最容易发生的故障类型。

货叉机构是由减速机驱动的一个链齿条机构,使得中叉体和上叉体左右伸缩,叉取或存放托盘。货叉超极限的原因是货叉在运动时超出了限位开关而报警,通过对堆垛机货叉运行情况的反复观察,发现部分堆垛机货叉的减速电机老化,货叉在减速运动时制动力不够,较大的惯性让货叉冲出极限位置。减速电机老化但依然可以使用,考虑在不更换减速电机的前提下,通过改变货叉加速度来减小货叉惯性,达到解决货叉超极限故障的目的。货叉超时是货叉没有在规定时间内运行到目标地点,主要原因与货叉本身的机械故障有关,例如货叉磨损、卡顿严重。

堆垛机设有货格虚实探测、台内检测、货物超长检测、货物外型检测装置等检测器,来检测货物是否在货架的中心。货姿异常故障是指托盘货物在堆垛机货架内出现超长、超宽或超高的现象遮挡住货位传感器,产生的原因主要有三个方面:一是托盘货物本身的垛型不整齐,二是堆垛机货架松动,三是堆垛机货位传感器故障。

堆垛机走行系统设有极限限位装置,以限制堆垛机的正常工作范围,在沿天地轨进行走行运动的运行速度为200m/min。当堆垛机停止时制动力不够、制动距离过短、激光测距不准确时,堆垛机停止后当前值与目标值差10mm以上,堆垛机报走行超差故障。该故障出现时,主要需排查堆垛机走行传感器、制动电机、限位减速片、减速轨道和激光测距的故障。

堆垛机激光测距的目的是对堆垛机在天地轨方向进行定位,能够准确找到取货和放货的位置。激光测距故障一般与激光测距仪老化或者反射板面积过小有关。堆垛机走行传感器,如图2。

由此总结出常见故障原因,如表2。

图1 A堆垛机故障停机频次柏拉图

二、问题解决思路

1.货叉加速度过大

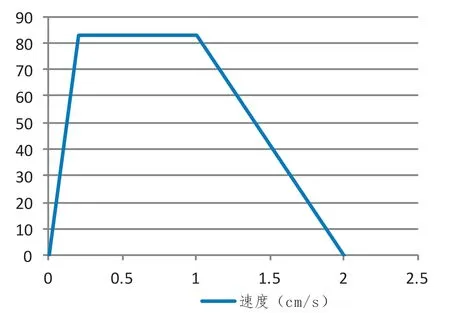

由于过大的加速度赋予了货叉较大的惯性,因此可尝试适当降低货叉加速度。以某一台堆垛机为例。货叉运行速度为83cm/s,货叉运行距离约为120cm,目前货叉进行一次工作的时间为2秒,加速过程0.2m秒,匀速过程0.8秒,减速过程1秒,货叉的加速减速近似于匀加速、匀减速,因此计算过程以恒定的加速度来考虑。

其中,S=120cm-83cm=37cm

由于货叉运动距离120cm是固定的,货叉最大速度也是固定的。因此调整货叉运行时间,我们将最终时间多增加0.2秒,绘制出变化图,如图4。

货叉运行时间增加将降低堆垛机的物流效率,而较短的运行时间则会让堆垛机因为货叉极限故障而频繁停机,因此针对该堆垛机做了多次试验,研究极限故障率与货叉运行时间的关系,如图5。

假设堆垛机出现故障,维修人员处理一次故障的维修时间远远大于货叉运行时间,因此把故障率降低为0才能最大程度提高效率。从图像上可以得出,2.15秒是该堆垛机的最佳货叉运行时间。

图2 堆垛机走行传感器

表2 堆垛机常见故障原因汇总表

表3 堆垛机常见故障原因汇总表

图3 改进前货叉速度变化图

图4 改进后货叉速度变化图

同理可以对其余堆垛机进行相同的实验,通过优化它们的最佳货叉运行时间来降低货叉加速度,减小货叉惯性,达到降低货叉超极限故障率的目的。

2.货叉卡顿、磨损严重

货叉的卡顿和磨损大多是由于货叉缺乏保养造成的,货叉需要进行维护和润滑保养/等,如表3。

3.货物垛型不整齐、堆垛机货架松动

图5 极限故障率与货叉运行时间关系图

货物垛型不整齐与货物的码垛以及运输有关。由于人为因素有较多的不确定性,人工码垛的货物需要多次检查货物是否码垛到要求的位置,对于机器人码垛的货物,我们需要检查码垛机器人各零部件是否有损坏、码垛程序是否正常、机器人零点是否校正等。除此之外,要检查链条、辊筒等输送设备是否有翘边、磨损。

堆垛机货架松动会导致堆垛机沿天地轨做走行运动时产生颠簸,货物抖动造成货姿故障,出现货架松动时需要对货架进行全方面检查。检查立柱:外观、螺母螺栓、电缆及固定条,检查载货台电机有无松动、裂纹、过热或异常响声,检查保养载货台滚轮、轴承,紧固伸叉轴承,手动检查伸叉,保证其动作的准确性与平衡性。检查提升绳断绳检测装置及抱死装置,调整正常,检查提升钢丝绳、链轮及轴承,保证升降安全可靠。

4.传感器故障

堆垛机各个部位均分布负责检测各种功能的传感器,以保障堆垛机、升降台、货叉等的运动能在安全范围内进行,因此传感器导致的故障在大部分堆垛机故障类型中均有涉及。传感器常见故障可以分为三类,分别是传感器位置偏移、传感器元部件损坏和PLC输入模块故障。如果PLC输入模块信号灯正常显示说明传感器和PLC输入模块正常,这时可能是传感器位置发生偏移,需手动调整传感器位置并固定好。若输入模块信号灯熄灭,则可能是输入模块或传感器异常,此时看信号灯是全部熄灭还是只有连接传感器的部分熄灭,全部熄灭则说明PLC输入模块故障,需更换PLC输入模块,若只是连接传感器部分熄灭则一般是传感器元部件损坏,更换传感器即可排除故障。

图6 堆垛机设备运行保障体系图

5.走行制动系统故障

堆垛机出现走行超差故障是由走行制动系统异常造成的,出现故障后要检查限位减速片功能是否正常,限位减速片通过检测开关检测进入作业危险区的速度状态,若状态不是递减状态将报警停机。其次检查减速电机的电机轴、减速机构以及齿轮是否有损坏,减速输出的扭力矩是否足够,对损耗较为严重的零部件进行换新。最后检查地面上的减速轨道是否正常,由于使用时间较长,部分减速条可能磨损严重,减速效果大幅度降低,此时应对减速轨道的减速条进行修复。

6.激光测距仪故障

过去使用的老式激光测距仪校对复杂,容易死机,再加上使用年限较长,激光测距仪精度不够,由于堆垛机行驶路径较长,测距仪射出激光稍有偏移反射回来就会有一定误差,反射板过小时甚至都无法射到反射板上。因此如果激光测距故障频繁,建议更换新型号的激光测距设备,选用保障远距离激光测距精度并且反射板足够大的激光测距仪。

三、堆垛机的运行保障体系

以往我们对于堆垛机的管理模式可能主要停留在设备层面,即当堆垛机出现故障时就针对故障本身排除故障,并没有深究故障的根源。例如,出现货姿故障,就将物料整理好后复位;出现货叉超时、货叉超极限故障,就调整货叉位置复位;出现行差、测距故障,就返回原点重新测量。这些解决方式能暂时消除堆垛机故障,但问题的“水分”、“泡沫”都还在,即产生故障最根本的问题还在,这也是最容易被忽略的问题。这样的管理模式存在不少的隐患,当前堆垛机停机频率还在可控范围内,但如果不解决背后的问题,随着设备、系统等的老化,停机频率在未来有可能大幅增加。

“净管理”是目前兴起的一种新型管理模式,以问题为导向,以目标精准、过程简洁、结果真实为管理要素,通过挤出“水分泡沫”来实现高效精确的管理目标。我们依托“净管理”模式,对当前存在的各类故障的“水分泡沫”进行剖析,总结出上述列举出的6个根源问题,之后针对这些问题提出对策各个击破,确保能够从根本上解决堆垛机故障。在使用该模式解决堆垛机故障时取得了较为明显的效果,经过调查改进后堆垛机故障停机频次降低了63%,因此用 “净管理”模式的思维来建立堆垛机设备运行保障体系,如图6。

四、结论与展望

堆垛机老化是目前大多数自动化仓库都遇到的问题,由于设备老化,故障率上升,堆垛机每次停机都需要修理工去现场排除故障,增加修理负担的同时更是影响了整个物流系统的工作效率。对于使用年限较长的堆垛机来说,其本身很多零部件老化,各种故障层出不穷,表面排除故障已经无法降低故障频次,因此解决问题的关键在于深入挖掘故障产生的根本原因,针对这些原因提出对策措施解决问题,并结合平时设备的巡检、维护、保养、润滑、检修机制作为后续处理的巩固措施。本案例通过对堆垛机故障问题的分析解决,建立一套堆垛机设备运行保障体系后,堆垛机的故障频次显著降低。通过运用PDCA的精益管理模式来解决问题,快速提高了顾客满意度、降低了维修成本、提升了物流质量,加快了流程速度,改善了资本投入,提高了精益管理水平。

目前,使用年限较长的大多为老式堆垛机,缺少一套零部件耐久的检测系统,所以对于故障的原因分析比较繁琐,如果未来能基于堆垛机的故障原因分析报告研制出一套零部件耐久度检测系统装入堆垛机内,就能在故障频发前知道各零部件的耐久情况,及时更换零部件从而进一步保障堆垛机的正常运行。