低压法三聚氰胺联产尿素生产工艺简介

周耀勇

(奎屯锦疆化工有限公司 新疆奎屯 833200)

奎屯锦疆化工有限公司于2018年建成1套三聚氰胺(以下简称三胺)尾气联产尿素的装置,该装置采用水溶液全循环法生产工艺,专门用于吸收低压气相淬冷法三胺装置产生的尾气,合成的尿素再作为生产三胺的原料。该尿素装置设计产能为150 kt/a,与传统水溶液全循环法尿素生产装置相比,其最大的特点是系统无新鲜CO2补入,故无需设计CO2压缩机。

该尿素装置自2018年8月试车以来,因工艺及设备原因进行了大量的改造。在无可供借鉴的操作经验和控制参数的情况下,经车间人员的艰苦摸索,目前该装置完全达到了设计吸收能力,各项运行指标已经达到甚至优于设计指标,系统运行稳定。

1 三胺尾气进入系统的方式

该装置设计吸收2套60 kt/a低压气相淬冷法三胺装置产生的尾气,2套三胺装置的尾气经管道汇合后,一部分作为低压尾气直接进入二循一冷吸收生成二甲液,再经二甲泵加压后进入中压系统,作为中压系统的吸收液;另一部分作为中压尾气,经尾气压缩机加压至2.0 MPa进入中压系统吸收生成一甲液,再经一甲泵加压后进入合成塔。三胺装置尾气相关参数见表1。

2 工艺流程

2.1 工艺流程简图

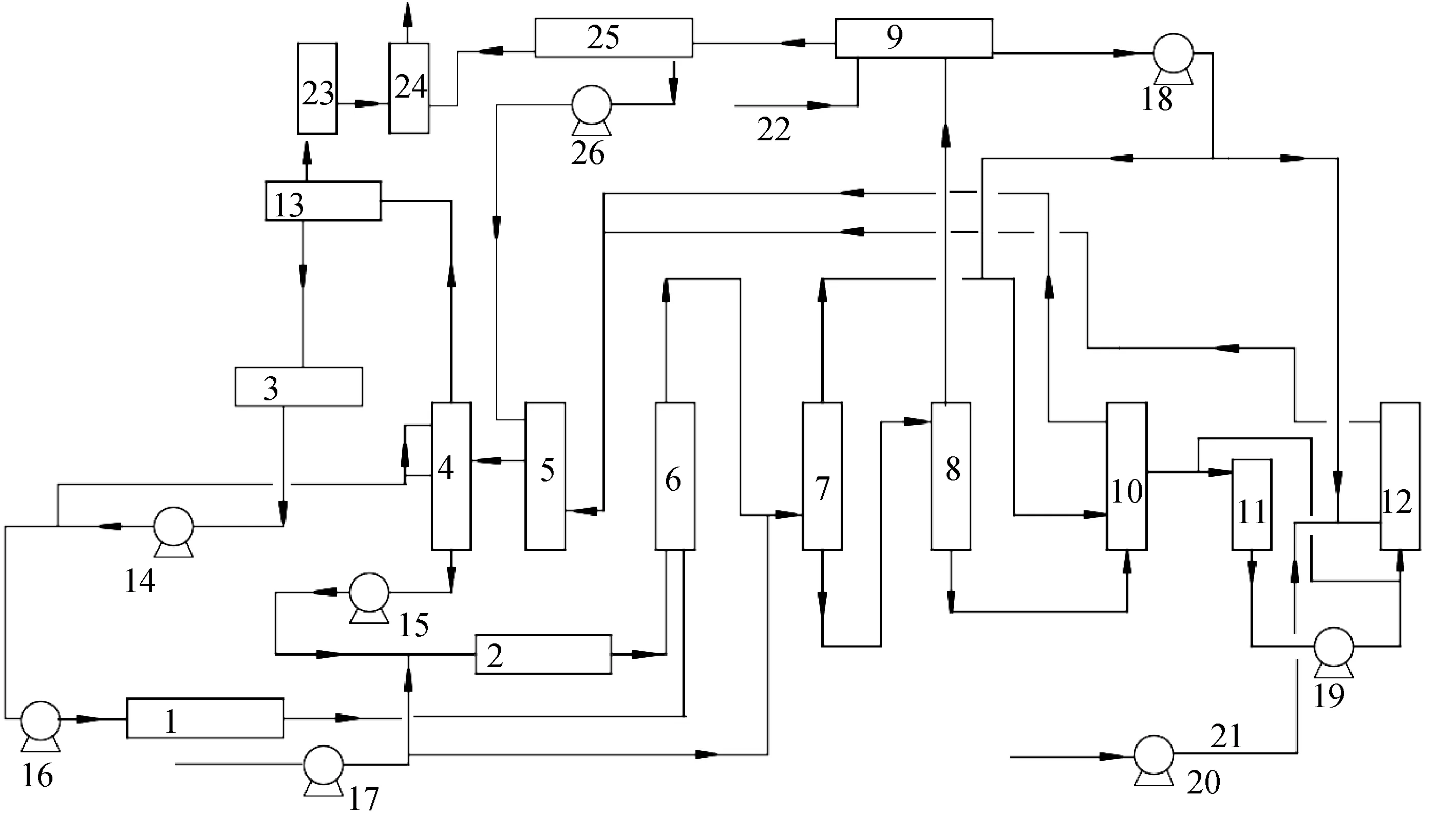

尿素装置工艺流程见图1。

表1 三胺装置尾气相关参数

1.液氨预热器 2.甲铵预热器 3.液氨缓冲槽 4.中压吸收塔 5.一吸外冷器 6.合成塔 7.一分塔 8.二分塔 9.二循一冷10.闪蒸蒸发器 11.尿液槽 12.一段蒸发器 13.液氨冷凝器 14.液氨增压泵 15.一甲泵 16.高压液氨泵 17.高压空压机18.二甲泵 19.尿液泵 20.尾气压缩机 21.中压尾气 22.低压尾气 23.惰洗器 24.尾吸塔 25.二循二冷 26.氨水泵图1 尿素装置工艺流程

2.2 尿素合成

液氨依次经液氨增压泵加压、液氨预热器加热至170 ℃左右进入合成塔;来自中压吸收塔的一甲液依次经一甲泵加压、甲铵预热器加热至180 ℃进入合成塔。因无新鲜CO2补入合成塔,甲铵脱水生成尿素所需要的热量由甲铵在甲铵预热器内分解生成氨和二氧化碳的反应热来提供,故甲铵预热器、液氨预热器的运行状况严重影响尿素装置的运行。根据其他企业甲铵预热器的使用情况,甲铵预热器的材质应采用耐腐蚀性能较好的2522不锈钢。液氨预热器宜选用材质等级较高的材料,本装置液氨预热器材质采用了316L不锈钢。液氨预热器材质要求较高,主要是考虑到尿素装置副产的液氨大部分作为顶底回流氨和合成塔用氨,只有少量液氨外送,而中压吸收塔精馏出来的液氨中含有微量的甲铵,在高温下的腐蚀性较强。甲铵预热器和液氨预热器设计参数见表2。

表2 甲铵预热器和液氨预热器设计参数

2.3 中压分解和吸收流程

出尿素合成塔的物料[w(CO2)=13.4%,w(NH3)=39.0%,w(H2O)=24.9%,温度t=188 ℃,压力P=20 MPa]经减压后进入一分塔顶部的预分离段,大部分游离氨被分离,少量甲铵发生分解,尿液自上而下通过一分塔蒸馏段,与自下而上的分解气逆流接触,进行传热、传质。在此过程中,气相中部分水蒸气冷凝,气体的显热和水蒸气冷凝的潜热加热尿液,尿液的组分随之变化,易挥发组分氨含量减小,不易挥发组分水含量增大。出一分塔蒸馏段的尿液进入外置的一分加热器管内被加热至158~160 ℃,出一分加热器的气液混合物进入一分塔下部的分离段,分离后的尿液[w(CO2)=3.2%,w(NH3)=8.2%,w(H2O)=43.9%,t=160 ℃,P=1.8 MPa]从下液管流出进入二分塔,进一步分解回收未反应物并对尿液提浓。一分塔分离段分离出的气体通过升气管进入一分塔精馏段,与自上而下的冷尿液逆流接触,并与尿素合成反应液减压分离出的气体混合,混合后的气体被送至闪蒸加热器热利用段,再经一吸外冷器冷凝后进入中压吸收塔进行鼓泡吸收。

2.4 低压分解流程

经中压分解后的中压分解液减压至0.4 MPa,使中压分解液中的部分甲铵分解成为氨和二氧化碳气体。从顶部进入二分塔的中压分解液经填料层(精馏段)向下流动,进入二分加热器底部加热,中压分解液中未分解的甲铵进一步分解,然后进入二段分解分离器,分离出的气体经风帽进入二分塔精馏段不断上升,进行传热与传质,气相中沸点较高的水蒸气不断被塔顶流下的溶液冷凝,尿液中未分解的甲铵被气体加热后不断分解成气体氨和二氧化碳。从二分塔顶部出塔的气体混合物[w(CO2)=9.1%,w(NH3)=64.9%,w(H2O)=26.0%,t=120 ℃,P=0.4 MPa]送至二循一冷进行冷凝吸收,未冷凝的气体再送至二循二冷进行冷凝吸收,剩下的少量气体去尾吸塔进行冷凝吸收,出尾吸塔的尾气经放空筒放空。二分塔塔底排出的液体混合物[w(CO2)=0.6%,w(NH3)=0.8%,w(H2O)=46.8%,t=140 ℃,P=0.4 MPa]经减压后进入尿液槽,再提浓成熔融尿素送往三胺装置循环利用。

2.5 吸收系统流程

出二分塔的气体混合物、解吸冷凝器来的回流液以及来自三胺装置的低压尾气一起进入二循一冷,经冷凝吸收得到的二甲液[w(CO2)=27.8%,w(NH3)=34.1%,w(H2O)=37.8%]经二甲泵加压后分成两路进入一段吸收系统。一路二甲液去闪蒸加热器热利用段,与来自一分塔的气体混合,发生部分冷凝,放出的热量用于加热尿素溶液;另一路二甲液去一段蒸发加热器热能利用段,与来自三胺装置的经尾气压缩机加压至2.0 MPa的中压尾气混合并发生部分冷凝。回收生成的反应热后,两路热能回收段出来的物料汇合,一起进入一吸外冷器,在循环调温水的作用下,气体进一步冷凝。出一吸外冷器的气液混合物进入一吸塔底部鼓泡段进行鼓泡吸收,得到的一甲液[w(CO2)=37.7%,w(NH3)=39.0%,w(H2O)=23.1%]经一甲泵加压至22.0 MPa后与高压防腐空气混合,经甲铵预热器加热至180 ℃送往合成塔,未吸收的气体进入中压吸收塔精洗段进一步精洗吸收。中压吸收塔塔顶排出的气体[φ(CO2)<1.0×10-4,φ(NH3)=99.5%,φ(空气)=0.5%,t≈46 ℃]进入液氨冷凝器,大部分气氨在此得到冷凝并流入液氨缓冲槽,作为顶底回流氨和合成塔用液氨,少量液氨外送。

3 工艺条件的选择

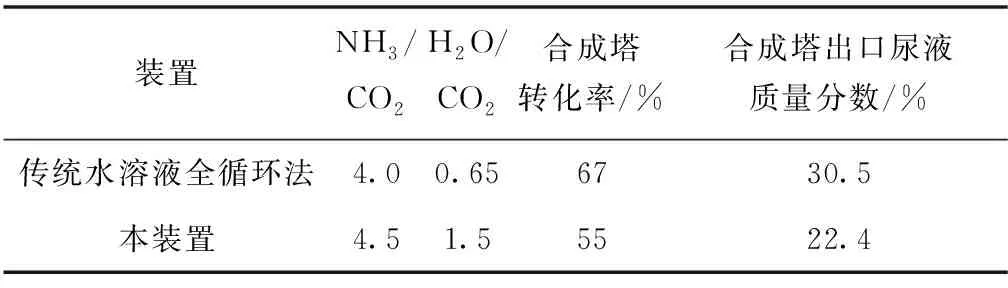

本尿素装置用于吸收三胺生产的尾气,通常提高压力、降低温度有利于吸收,但中、低压系统压力的选择还要兼顾分解效率。中、低压系统吸收温度的选择必须考虑到甲铵的结晶温度,在温度、压力一定的情况下,为了尽可能多地吸收三胺装置的尾气,可通过增加吸收液来达到目的,但这些吸收液最终都会进入合成塔,造成水碳比(H2O/CO2)偏高。水碳比的提高不利于甲铵脱水生成尿素的反应但有利于尿素的水解反应,水碳比每增加0.1,合成塔转化率则下降1.0%~1.5%[1]。为了弥补高水碳比对转化率的影响,需适当提高氨碳比(NH3/CO2)。对于尿素合成的第一反应来说,过量氨即增加反应物浓度,有利于甲铵的生成,使二氧化碳全部反应生成甲铵,并控制合成塔内的热平衡。对于尿素合成的第二反应来说,过量氨可以与反应生成的水结合,降低产物水的浓度,从而增加尿素生成量。过量氨还可以抑制合成塔内副反应,提高尿素转化率。氨碳比每增加0.1,转化率提高1.0%~1.5%[1]。本装置与传统水溶液全循环法尿素装置工艺条件对比见表3。

4 效益分析

三聚氰胺的反应方程式:

表3 本装置与传统水溶液全循环法尿素装置工艺条件对比

6CO(NH2)2=C3N6H6+3CO2+6NH3

尿素的生成反应式:

CO2+2NH3=CO(NH2)2+H2O

经计算,理论上每生产1 t三胺需消耗尿素2.857 t,1 t三胺所产生的尾气中含有的NH3和CO2可生成1.476 t尿素。生成的尿素再返回三胺装置作为生产三胺的原料,故相当于生产1 t三胺所需的尿素量为2.857-1.476=1.381(t),实际生产中1 t三胺消耗的尿素为1.4~1.5 t。因此,回收三胺生产的尾气用于生产尿素并作为三胺生产的原料,可大幅度降低三胺的生产成本。

5 结语

目前,该套尿素装置已能完全吸收2套60 kt/a低压气相淬冷法三聚氰胺装置产生的尾气,且系统运行稳定,负荷弹性较大,能在40%~110%之间进行调整,可操作性较强。系统经优化后,H2O/CO2可控制在1.0左右,合成塔转化率能达到60%。该装置的成功投运,为低压法三聚氰胺装置的尾气处理找到了一种经济、环保的处理方式,对低压法三聚氰胺生产工艺的发展有一定的推动作用。