旋挖钻+钢套筒技术在邻近既有建筑物溶洞桩中的应用

包珍

摘 要:在我国南方地区,岩溶地貌非常容易发育。大量工程实践表明,溶洞桩基础采用冲击钻成孔工艺,会产生振动,并诱发地面塌陷等地质灾害。特别是既有建筑物附近进行桩基础施工,会造成附近建筑物倾斜、坍塌等,导致巨大的经济损失,危及生命及财产安全。工具式钢套管护壁+旋挖钻孔技术、液压拔管机拔管、静力挤扩混合料等成套技术能克服松散土层、溶洞地段不良地质,有效减少施工振动和地面塌陷,保证附近既有建筑物的安全和施工安全,减少邻近建筑物的处理或拆迁费用,降低经济损失,实现快速、安全、无振动和低成本的既有建筑物附近的嵌岩桩基础施工,其产生了较大的经济效益和社会效益,体现了广泛的应用价值。

关键词:溶洞桩;既有建筑;旋挖机;钢套筒

中图分类号:TU758.11文献标识码:A文章编号:1003-5168(2020)35-0086-06

Abstract: In southern China, Karst landforms are very easy to develop. A large number of engineering practices have shown that the use of percussion drilling for the Karst cave pile foundation will generate vibration and induce geological disasters such as ground collapse. In particular, the pile foundation construction near the existing buildings will cause the buildings nearby to incline and collapse, resulting in huge economic losses and endangering life and property safety. Tool-type steel casing wall protection + rotary drilling technology, hydraulic pipe drawing machine drawing, static extrusion mixture and other complete sets of technologies can overcome the unfavorable geology of loose soil layers and Karst caves, effectively reduce construction vibration and ground collapse, ensure the safety and construction safety of existing buildings nearby, reduce the cost of treatment or demolition of adjacent buildings, reduce economic losses, and realize fast, safe, vibration-free and low-cost rock-socketed pile foundation construction near existing buildings, which has produced greater economic and social benefits, and embodies a wide range of application values.

Keywords: Karst cave pile;existing buildings;rotary excavator;steel sleeve

廣东省广(州)清(远)高速公路改扩建工程路线为南北走向,与老路一致。沿线经过白云区的石井镇、江高镇,花都区的新华镇、狮岭镇,清远市的龙塘镇。改扩建工程采取“两侧直接拼接为主,局部分离”的扩建方式。

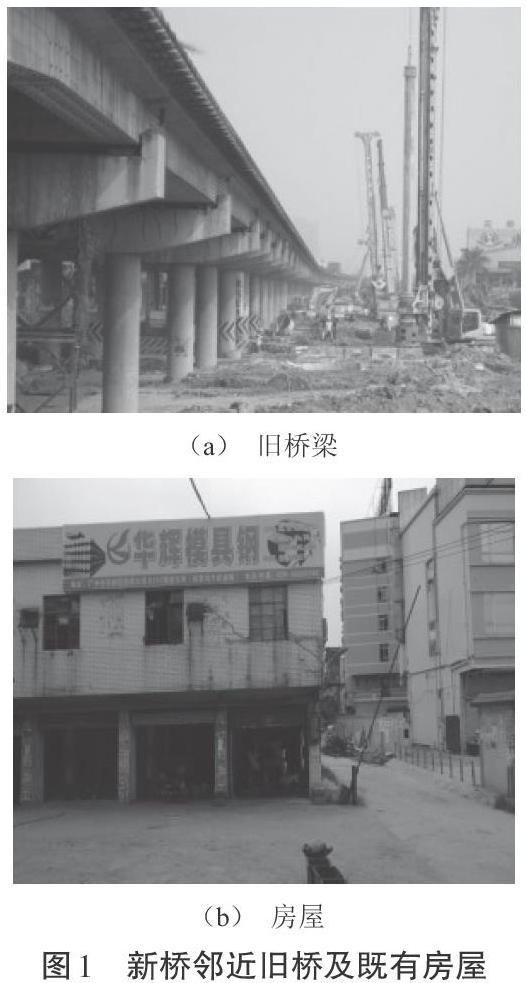

新华高架特大桥位于广清高速花都区新华镇境内,长度为1 807 m。从0#桥台至06#桥墩,共有432根桩基,其中桩径[Φ]1.1 m的有404根,桩径[Φ]1.2 m的有28根,设计桩长为14.5~59.0m,平均桩长为29.1 m,其采用嵌岩桩基础[1-2]。新华高架特大桥采用在既有桥梁两侧直接加宽9 m的方式,拼接模式采用上部结构连接、下部结构独立的方式。新旧桥桩基之间最近距离为4 m(中到中),桥两侧居民普通房屋、厂房、高档小区等密集,如图1所示。

1 地质情况

桥址区属广花盆地北部冲击平原地貌区,地面高程为6~9 m。地层岩性主要为第四系填土、坡残积粉质黏土、中粗砂和砂卵砾石层,下伏基岩为下石炭统测水组炭质灰岩、炭质页岩、砂岩、泥质粉砂岩和石墩子组灰岩。桥址区覆盖层厚度为14.5~61.4 m,覆盖层以砂层、黏土层间隔出现。

根据区域地质资料,结合现场地质调绘结果,路线所经区在区域构造上位于华南新华夏构造体系北部偏东,有两条断层通过新华高架特大桥桥址区域。K24+485~K24+495为第一条断层,断层产状为119°∠87°,该断层影响范围为K24+370~K24+570,与线路呈32°斜交。K24+919~K24+923为第二条断层,断层产状为180°∠83°,该断层影响范围为K24+800~K25+030,与线路呈88°直交。

桥位段岩溶发育强烈,发育较多溶洞、溶隙,局部规模较大,洞中大部分由水或泥砂填充。另外,还发育较多竖向裂隙,有隐伏溶洞、多层或串珠状溶洞存在。溶洞和土洞的大小、规模不一,形态各异,分布杂乱。受K24+500、K24+930附近存在的两处断层影响,周边地段岩溶极发育。岩溶强烈发育的主要是K23+020~K24+500段、K24+800~K25+060段。桥址区地表水主要为沟流水。地下水主要为第四系孔隙潜水、基岩裂隙水及岩溶水,含水量丰富,局部具有承压性。基岩裂隙水主要赋存于灰岩中,水量较丰富。岩溶水主要赋存于灰岩岩溶发育部位,基岩在钻探工程中存在溶洞的钻孔及部分基岩裂隙较发育的孔,钻至溶洞及裂隙处出现微弱~严重漏水现象,说明溶洞或裂隙及溶隙间有一定的连通性,且存在较大的储水空间,其水量丰富。水文地质条件及岩土结构十分有利于地面塌陷的形成,存在地面塌陷的可能,危及旧桥、道路、周围建筑物安全。

2 周围建筑物情况

2.1 既有桥梁情况

原广清高速公路既有桥梁宽度为2×12.0 m,分左右两幅。本桥是在广清高速公路既有桥梁两侧进行的加宽,每侧加宽9 m。拼接模式采用上部结构连接、下部结构独立的方式。新旧桥桩基之间最近距离为4 m(中到中)。目前,既有桥梁正在采用贝雷梁进行加固处理[3-4]。

老桥施工期间,由于岩溶因素,基础型式调整为扩大基础或摩擦桩、群桩[5-7]。老桥在后期施工时把大部分路段的桩基改为扩大基础,局部承载力不够的加大了管桩,采用扩大基础的有232处,占基础总数的54%,主要分布于6~18墩、38~55墩、63~85墩,而采用桩基的仅有42%,其他采用群桩、扁担桩、钢管桩、T形桩占总数的4%。而扩大基础持力层为沙层,对地基沉降异常敏感。

2.2 周围建筑物情况

新华高架桥沿线有资政大夫祠古建筑群,它是广州市目前发现的建筑规模最大的祠堂,对研究清代的民间祠堂建筑有重要价值,占地面积为1 8000 m2,主体建筑面积超过6 000 m2,是省级文物重点保护单位,也是广清高速公路改扩建工程中最重要的建筑物。老桥施工时,曾多次出现院内地面塌陷、房屋围墙开裂等现象。

新华高架桥跨花都区地方道路迎宾大道,周边民房、厂房等建筑物非常密集,最近的民、厂房离新建的桥梁只有2~3 m的距离,局部厂房因前期施工影响已出现开裂。新华高架桥附近有高压线、高压塔、变压器和通信发射塔等重要的电力、通信设施。两桥中间的107国道车流量很大,每到上下班高峰期、节假日等常有塞车现象发生,路面也有局部地基变形,出现沉降开裂破损。

3 关键技术应用

3.1 钢套筒应用

3.1.1 钢套筒设计。旋挖钻成孔跟进的钢护筒采用可重复使用的工具式钢套筒,如图2所示。

套筒壁厚为40 mm,双壁设计,采用Q345钢板卷制,连接处为实心钢板,采用铸钢热轧处理,套筒内径大于桩径5~10 cm,比如,当桩径为110 cm时,套筒内径为119cm,外径为127 cm。标准钢套筒每根长度为3 m,非标准套筒长度为2.5、2.0或1.5 m;套筒靴直径为0.4 m。套筒靴上配有一圈切削齿,用于贯入坚硬地层、混凝土及其他障碍物。

钢套筒的接长采用阴阳隼头搭接,阴阳隼头钢板厚为2 cm,阳头上设定位隼。钢套筒阴阳隼头采用12个高强螺栓对称固定。

3.1.2 钢套筒下沉技术。具体来说,钢套筒施工分为第一节钢套筒下沉和第二节钢套筒下沉。

3.1.2.1 第一节钢套筒下沉。旋挖钻机的副卷扬机将第一节护筒吊至预引钻孔内;人工协助将旋挖钻机动力头上的护筒连接器套在第一节护筒上,使连接器下端的定位槽卡在第一节护筒上端的定位键上;安装护筒连接器与第一节护筒之间的连接螺栓;边旋转边静压地将护筒沉入地基,直至护筒上端距地面40 cm左右;拆卸护筒连接器与第一节护筒的螺栓。

3.1.2.2 第二节钢套筒下沉。副卷扬机将第二节护筒吊起,人工协助将第二节护筒套在第一节护筒上,使第二节护筒的定位槽卡在第一节护筒上端的定位键上;安装第一节护筒与第二节护筒之间的连接螺栓(见图3);人工协助将旋挖钻机动力头上的护筒连接器套在第一节护筒上,使连接器下端的定位槽卡在第二节护筒上端的定位键上;安装套筒连接器与第二节护筒之间的连接螺栓;螺栓连接后,应测量钢护筒下放垂直度,确保桩基础垂直度合理;掏土钻进过程中,要利用钻机表盘垂直度控制仪,随时检验桩基础垂直度是否在规定值之内。边旋转边静压地将护筒沉入地基,直至护筒上端距地面40 cm左右;利用风炮卸除连接套筒连接器与第二节护筒的螺栓。

3.1.2.3 按照以上步骤继续沉放护筒。下沉护筒阻力较大时,利用旋挖钻具在护筒内旋挖成孔。根据不同地质条件,选择不同的转盘转速和进尺进行控制。在砂层中或进入强风化层后,应选择低挡慢速。当挖至地下水位以下时,向护筒内灌注泥浆,以平衡护筒外水压力。旋挖钻成孔接近护筒底端时,继续下沉护筒。护筒下沉与成孔循环进行,直至距离溶洞顶板岩面1~2 m。

3.1.2.4 旋挖钻进成孔与工具式钢护筒底标高位置关系有两种表现形式。若覆盖层土层自稳性差、易塌孔、摩阻力较小(如淤泥质土层、粗砂层等),则采用先预跟进钢套筒、再旋挖掏土跟进的施工方式,如图4所示。若覆盖层土层自稳性较好、摩阻力较大(如粉质黏土层、粉细砂层等),则采用先旋挖钻进、再护筒跟进的施工方式,如图4所示。

3.1.3 钢套筒上拔技术。自动夹紧式拔管机采用四块夹紧面半径和锁口管半径相同的夹紧块将锁口管夹紧,靠加紧面之间的摩擦力将锁口管拔起。整个加紧装置由4件夹紧块组成。工作时加紧力(由夹紧油缸提供)作用,使夹紧块将锁口管紧紧抱住。顶升油缸的作用力作用于夹紧块上,夹紧块与锁口管之间的静摩擦力使夹紧块与锁口管之间不发生滑移现象。当油缸向上顶升夹紧块时,这便实现了对锁口管的起拔。

与普通拔管机相比,自动夹紧式拔管机使用和操作都非常简单,整个工作过程有6步:夹紧锁口管;根据顶升工作液压油压力和要求速度向上顶升锁口管;在任意的顶升高度都可松开夹紧块下降顶升油缸,重新夹紧顶升,一般来说,达到油缸行程后下降顶升油缸重新頂升;当顶起的锁口管高度比较高时,要用吊车吊住锁口管的顶端,以防锁口管倒向一侧,损坏墙体;当一节锁口管全部顶起时,拆除两节锁口管之间的连接销轴,并用吊车将上节的锁口管吊走;当墙槽内最顶部的混凝土也达到要求的初凝强度,并且拔管机向上顶升时的工作液压油压力很低,吊车足以吊起时,将所有的锁口管吊起。钢套筒顶升实物图如图5所示。

3.1.4 钢套筒上拔力计算。套管摩阻力计算公式为:

式中,[F摩]为套管外壁摩阻力;[ξ]为侧压力系数,取0.3;[μ]为摩擦系数,钢与土综合取0.32;[S]为套管入土部分外壁的总面积;[P]为土体作用于套管某一深度[h]外壁上的水平压力;[h]为套管入土总深度。

套管上拔力计算公式为:

式中,[F拔]为套筒上拔力;[F摩]为套筒摩擦力;[G]为套筒自重。

套筒回转扭矩计算公式为:

式中,[M]为套筒回转扭矩;[D]为套筒直径。

3.2 人造护壁技术

3.2.1 钢套筒刃脚护壁。溶洞顶板顶面因溶蚀往往不平整,因岩面倾斜,钢套筒到岩面后,部分端口无法与岩面完整接触,导致管端出现流砂、流泥,严重影响钢套筒的支护效果,影响施工安全,因此在管端進行封堵,人工造就护壁。

3.2.1.1 材料。刃脚处斜岩面护壁材料由黄泥(需要提高强度时,还要填碎石)、水泥、水玻璃组成,水玻璃∶水泥∶黄泥∶碎石的比例可参照1∶10∶90∶120。

3.2.1.2 抛填。桩基旋挖至离岩面1~2 m时停止下挖,并向桩孔内依次抛填黄泥、碎石、水泥,可采用挖掘机抛填。水玻璃装在封口的塑料袋中,采用人工抛填。水泥采用牛皮纸包装。

钢套筒下沉至岩面后,及时抛填材料,抛填高度为护筒刃脚以上1~2 m。孔内抛填造壁实物图如图6所示。

3.2.1.3 搅拌。旋挖机钻头更换为螺旋钻头,用螺旋钻头在孔内搅拌抛填物形成胶结型混合料。钻头先下钻至护筒刃脚下1 m左右慢钻,同时并搅20~30转,钻杆不停地上提下钻和左右摆动。

3.2.1.4 挤扩。搅拌完成后,旋挖机更换地雷型钻头,反复多次静力挤压混合料,迫使混合料往外侧挤扩,至抛填料基本与护筒刃脚持平,如图7所示。

挤扩完成后,停止作业2~3 h,待孔底下混合料和孔壁有一定强度后,再继续下挖,若过程中出现孔内液面下降,则需要重复上述过程,重新处理刃脚斜岩,直至孔内液面不再出现变化。继续下护筒和成孔至溶洞顶板岩面,护筒露出地面的高度应大于1 m,以便于拔管。钢套筒刃脚筒状护壁结构如图8所示。

3.2.2 溶洞内护壁。与护筒刃脚处理类似,溶洞护壁采用抛填、搅拌、静力挤扩形成。溶洞内人工护壁结构如图9所示。

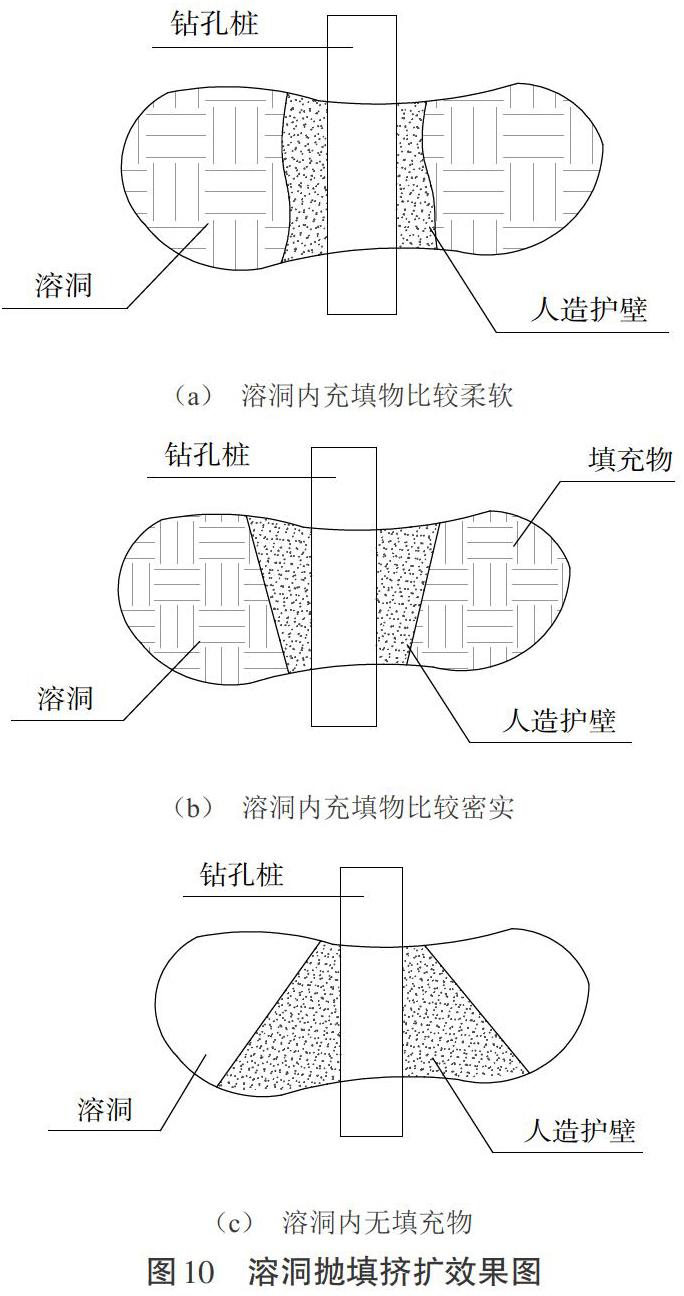

溶洞内充填物比较柔软时,直接向桩孔内分批依次抛填黄泥(需要提高强度时,还要填碎石)、水泥、水玻璃,水玻璃∶水泥∶黄泥∶碎石的比例可参照1∶10∶90∶120。每批黄泥体积宜为2.4~4.0 m3,每抛一批后,采用螺旋钻头下钻并搅20~30转,钻杆不停地上提下钻和左右摆动,以利于侧挤至孔外,再更换地雷型钻头反复静力挤压混合料。挤扩困难时,采用旋挖钻成孔至抛填物底面,继续按照上述方式进行抛填、搅拌、挤扩,如此循环直至溶洞底面。挤扩换填形成柱桩置换体,如图10(a)所示。

溶洞内充填物比较密实时,直接采用旋挖钻成孔泥浆护壁至溶洞底,然后分层向孔内抛填、搅拌、挤扩至溶洞顶面以上后,静置2~3 h,然后旋挖钻成孔至孔底。先挖后填式溶洞处理效果如图10(b)所示。

溶洞内无填充物时,先向桩孔内填黏聚力、内摩擦角大的材料,至溶洞顶面以上,利用钻具向周围挤压,在溶洞内形成一个圆台,再利用旋挖钻机在其中钻孔,便可用上述优质材料形成牢固的孔壁,避免塌孔,如图10(c)所示。

3.3 水下混凝土灌注

3.3.1 泥浆配制。通过试验确定泥浆配合比,即水∶黏土∶膨润土=1.00∶0.40∶0.08(质量比);计算桩孔体积,按2倍桩孔体积计算泥浆池的大小;根据泥浆配合比,在泥浆池中加入水、黏土、膨润土,用挖掘机搅拌至均匀。

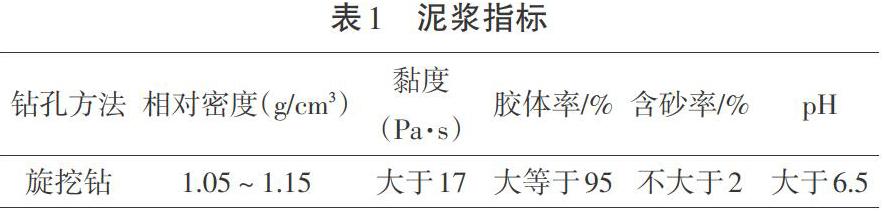

泥浆相对密度、黏度、含砂率、胶体率和pH等指标的具体情况如表1所示。施工期间,人们要明确以下注意事项:泥浆配制前,在泥浆池底部和四周铺设塑料布,防止泥浆渗漏;钻孔过程中,每进尺5~10 m,测定泥浆各项技术指标,不满足要求时及时调整,保持各项指标符合要求。

3.3.2 导管埋深技术。导管选用直径为30 cm的大口径导管,优先选用套丝接口,尽量避免使用法兰接口导管;水下混凝土应选用和易性良好的优质配合比,并掺入适量缓凝剂延长混凝土初凝时间,坍落度控制在180~220 cm;灌注首批混凝土时,导管下口至孔底的距离为0.3~0.4 m,储料斗首批混凝土储量保证灌注后导管埋入混凝土中的深度不小于1.0 m。桩基灌注速率按10~15 m/h为宜;在灌注过程中,应控制孔内的水头高度;对于导管的埋置深度来说,普通地质段控制在2~6 m,溶洞区域段控制在4~6 m,并随时测探桩孔内混凝土面的位置,及时调整导管埋深;首批混凝土入孔后,应连续灌注,不得中断。

4 效果分析

4.1 应用效果

4.1.1 工程质量情况。广清高速公路新华高架桥临近建筑物溶洞桩基础套筒+旋挖机组合施工质量情况如下:新华高架桥0#台~106#墩溶洞区桩基础共有432根,经小应变、超声波、抽芯等检测未出现不合格桩,Ⅰ类桩比例为88.5%。

4.1.2 临近建筑物情况。一是旧桥梁。经沉降观测,原有桥梁最大沉降为-1 mm,满足稳定性要求,可以保障运营安全。二是房屋。对于施工点附近的房屋,第三方鉴定结果为施工过程中未发生明显的异常,表明施工安全。

4.2 经济效益

采用旋挖钻在临近既有建筑物处施工,所需作业空间小,对两侧的建筑物影响也小,少对临近既有建筑物进行征地拆迁,节约征地拆迁费849万元;采用旋挖钻施工技术,可节省常规溶洞桩基施工的一次钢护筒投入,节约钢护筒成本400万元;采用旋挖钻施工技术,半填充及无填充溶洞不需要进行预注浆,节约预注浆成本725万元;采用旋挖钻施工技术,在广(州)清(远)高速公路改扩建工程第四合同段的桩基施工中,施工进度比采用回旋钻和冲击钻快90多天。

5 结语

在岩溶发育区及邻近建筑物的“两难”条件下,桩基础施工采用旋挖机+钢套筒跟进技术,确保无振动施工,减少对周边地层的扰动,有效控制地面塌陷灾害。同时,采用套管下沉及上拔技术、人造护壁技术等,通过钢套筒重复利用,溶洞内造就强大护壁,切实保证附近既有建筑物的安全和施工安全,实现了快速、低成本、安全、优质和高效的桩基础施工。总之,桩基采用旋挖钻施工技术,应用前景良好。

参考文献:

[1]翟晓静,张艳娟.岩溶地区桥梁桩基础施工技术方案和质量控制探讨[J].公路交通科技,2017(7):60-62.

[2]欧阳柱.岩溶地区钻孔灌注桩施工技术研究[D].长春:长春工程学院,2017:25-28.

[3]张烨,芦峰.浅海域岩溶地质冲击成孔施工技术[J].公路,2015(10):88-89.

[4]付长凯.岩溶区公路桥梁桩基施工对邻近既有铁路路基稳定性影响分析及安全控制技术[D].长安:长安大学,2011:32-33.

[5]交通运输部.公路工程质量检验评定标准 第一册 土建工程:JTG F80/1—2017[S].北京:人民交通出版社,2018.

[6]交通运输部.公路桥涵施工技术规范:JTG/T F50—2011[S].北京:人民交通出版社,2011.

[7]中交第二公路勘察设计研究院有限公司.广州(庆丰)至清远(北江)高速公路改扩建工程两阶段施工图设计[Z].2013.