某高耸钢筋混凝土烟囱的检测及安全性评估

王 震,张海磊,刘少军,龚治国

(奥来国信(北京)检测技术有限责任公司,北京 101318)

0 引言

烟囱是工业与民用建筑中常见的构筑物,在冶金、发电、化工等领域是重要的标志性构筑物。钢筋混凝土烟囱具有很多优点,比如安全性高、耐久性好、维护费用低等,目前火电厂在用的烟囱中,绝大部分均为钢筋混凝土类烟囱。由于火电厂是主要的空气污染源之一,所以我国近十多年先后出台了相关的政策,对火电厂烟囱的排放加装烟气脱硫装置,以将SO2的排放量降低到标准规范允许的范围内[1]。目前我国火电厂烟囱的脱硫系统改造已基本完成,其中部分火电厂脱硫系统把 GGH(烟气换热器)装置取消,从而出现了新的情况,在取消 GGH 后,烟囱排出的烟气温度低、湿度大、筒壁结露严重,烟囱在系统启停期间就面临冷、热烟气交叉进入的情况,早期的防腐材料产生破损、腐蚀,导致烟囱筒壁发生酸液渗漏、混凝土腐蚀、钢筋锈蚀等一系列问题,严重危害烟囱的正常使用安全。

本文通过对某高耸钢筋混凝土烟囱在脱硫后出现的若干问题进行相应的检测、检查与分析,对烟囱的安全状况进行评估,以期在专业技术人员及管理单位在处理此类工程问题时起到参考意义。

1 工程概况

某高耸烟囱位于内蒙古自治区根河市,该烟囱建造于 1989 年,1992 年投入使用。烟囱的结构形式为钢筋混凝土结构,烟囱高 120 m,出口内径为 3.5 m,烟囱两侧的烟道均为钢烟道,烟囱排烟内筒为黏土质耐火砖及机制红砖,使用黏土混合砂浆砌筑。烟囱原设计采用石灰石—石膏湿法脱硫工艺,一炉一塔配置,无 GGH,烟气通过 FGD(烟气脱硫)装置的原烟气入口进入吸收塔,脱硫、净化、除雾,成为净烟气,最后通过 FGD 装置的净烟气出口汇入烟囱排入大气。

该烟囱于 2015 年进行过脱硫装置改造,目前出现筒壁大量渗液、混凝土腐蚀等问题,管理单位为了解烟囱的安全状况,组织技术人员对该烟囱进行相应的检测、检查及安全评估。

2 现场检测

经过现场踏勘,技术人员决定现场的检测主要从损伤、材料强度、钢筋配置、钢筋锈蚀、烟气成分分析、整体倾斜等方面进行[2],采集相应的数据供综合评估时使用。

2.1 损伤检查

检测期间烟囱正在使用中,且烟囱高度较高(120 m),因此通过无人机悬挂高清摄像头拍摄的方式进行筒壁损伤检查。实际检查时将烟囱按方位划分为 4 个区域(见图 1),无人机距所检区域外壁中心 5 m 处地面垂直起飞,约以 1.0 m/s 的速度匀速爬升至烟囱顶部并进行连续高清拍摄(见图 2)。经检查,烟囱筒壁外表面存泛碱、腐蚀、渗液(个别部位渗液结冰)等现象,损伤面积约为外壁总面积的 15 %。经过现场取样,烟囱的内衬砖砌体砖缝存在酸液渗漏痕迹,内表面防腐层存在局部失效现象。

图1 无人机扫描拍摄区域示意

2.2 材料强度检测(含碳化深度)

图2 无人机扫描拍摄区域示意

参照 JGJ/T 23-2011《回弹法检测混凝土抗压强度技术规程》[3]中的相关规定,对烟囱筒壁构件的混凝土抗压强度进行抽样检测,由于烟囱之前曾进行过混凝土强度方面的第三方钻芯普检,结果显示符合设计要求,故本次对混凝土强度的复检采用校核性抽检,抽检结果表明混凝土强度满足原设计的要求。

混凝土碳化深度检测是反映钢筋混凝土结构耐久性的指标之一。现场采用回弹法检测筒壁混凝土强度时,还对筒壁混凝土的碳化深度进行了检测,显示碳化深度为 42~55 mm,目前已经超出钢筋的保护层厚度。

2.3 筒壁混凝土钢筋配置检测

采用钢筋扫描仪对烟囱混凝土构件中钢筋的配置情况进行抽检,其检测结果显示,混凝土筒壁外侧竖向钢筋、环向钢筋的配置情况符合原设计要求。

2.4 钢筋锈蚀检测

依据 JGJ/T 152-2008《混凝土中钢筋检测技术规程》[4]中的规定,使用钢筋锈蚀仪采用半电池电位法对烟囱筒壁钢筋锈蚀程度进行定性评估,另对烟囱东西侧烟道钢筋外露锈蚀部位进行剔凿,清理锈蚀钢筋采用游标卡尺/钢卷尺量测其直径,确定钢筋锈蚀程度。经检测,筒壁部分区域钢筋发生锈蚀的概率>90 %,剔凿烟囱东侧、西侧烟道钢筋锈蚀最大截面损失率约为 9.8 %。

2.5 渗出液成分及混凝土中 Cl- 含量检测

对烟囱筒壁、烟道及出灰口部位渗出的液体进行现场采样,测定其液样中所含的成分及酸碱度,经实验室测定,渗出液成分中含有酸、碱离子,不同位置的 pH 值呈现酸、碱性。实验分析结果如表 1 所示。

表1 渗出液成分检测结果

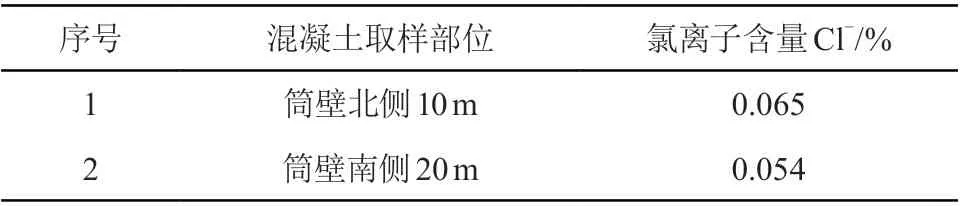

依据 GB/T 50344-2004《建筑结构检测技术标准》[5]、GB/T 50784-2013《混凝土结构现场检测技术标准》[6]中的相关规定,现场剔凿取得混凝土样品,化验混凝土中 Cl-含量,经实验室测定,筒壁混凝土中含有 Cl-腐蚀性离子,混凝土构件受腐蚀影响。实验分析结果如表 2 所示。

表2 混凝土中 Cl-含量检测结果

2.6 倾斜检测

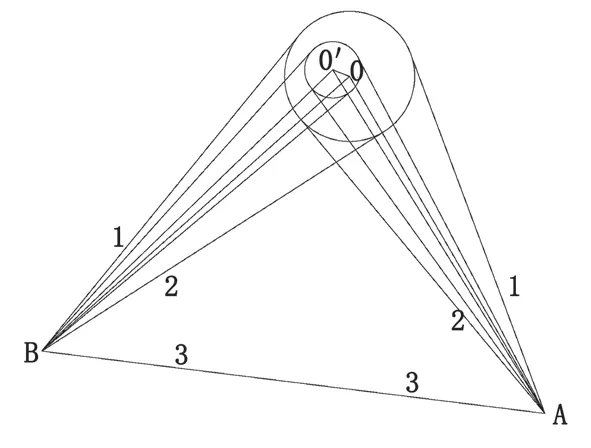

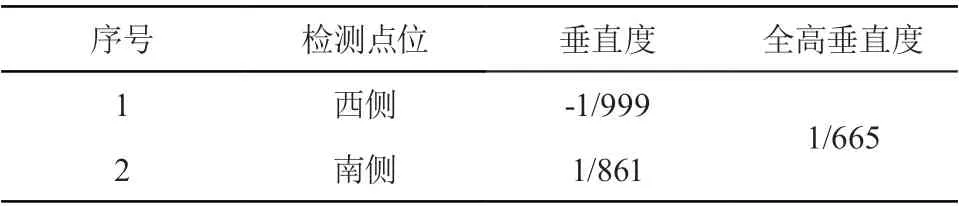

采用全站仪对烟囱的垂直度进行现场检测,检测方法采用前方交会法,其示意图如图 3 所示,现场在烟囱的西侧和南侧布置测点,经检测,其垂直度未超过规范限值,其地基基础外观稳定,也未见明显不均匀沉降迹象。现场检测结果如表 3 所示。

图3 倾斜测量原理示意

表3 倾斜检测结果

3 安全性分析

根据有关本烟囱的以往资料和现场的检测、检查结果,本烟囱约建于 1989 年,于 2015 年进行脱硫装置改造,2016~2017 年间曾进行过内壁防腐改造和外部维修,在防腐改造前筒壁存在渗漏现象,防腐改造完成一段时间后,渗漏、腐蚀问题依然存在。故结合电厂运行的流程工况,对烟囱的筒壁渗漏、损伤进行进一步分析,找出烟囱防腐改造前、后渗漏的原因。

3.1 防腐改造前烟囱筒壁渗漏原因

1)电厂正常工作时,烟囱内的烟气温度最低 40 ℃,最高可至 130 ℃,在温度较低时,烟气中的硫分子和烟气中的水分子结合,形成稀硫酸。

2)筒壁混凝土存在对拉螺栓孔、缝隙、裂缝等缺陷,烟气中稀硫酸会沿缺陷渗入,导致筒壁裂缝加速发展,进而贯穿筒壁,造成漏液。烟气还会不断腐蚀混凝土中的钢筋,致使钢筋锈蚀膨胀,混凝土保护层脱落等。

3.2 防腐改造后烟囱筒壁渗漏原因

1)在进行脱硫改造后,由于烟气温度低,密度变大带来上抽力不足,烟气排放速度变慢,造成烟气的聚集,使得烟囱内部气压大于外部气压,加大了烟气腐蚀内壁的渗透压力。由于局部防腐层存在渗漏点,使有腐蚀性的烟气向内衬渗入,致使内衬腐蚀,进一步导致混凝土外筒壁的腐蚀。

2)在进行脱硫改造后,脱硫系统主要脱除烟气中的 SO2,而不能有效脱除其中的部分 SO3,烟气中的 SO3在适宜的温度下会和水结合,产生稀硫酸。

3)烟气的冷凝物中含有硫酸、亚硫酸和氯酸,还有其它一些腐蚀酸液,这些物质对筒壁的腐蚀影响非常显著。

4)根据以上分析,该烟囱目前的核心混凝土强度、钢筋配置、整体变形等仍能满足原设计要求;烟囱在安装了脱硫系统后,烟气中 SO2得到有效脱除,但脱硫后烟囱筒壁处于低温、高湿、腐蚀性烟气的环境中,对烟囱筒壁、检修通道等产生强烈的腐蚀作用,对筒壁混凝土的取样化验和碳化深度检验也证明了腐蚀作用和速度均在加剧,碳化深度已超过钢筋保护层厚度,内部钢筋已经开始出现锈蚀,这些问题将严重影响其耐久性,给烟囱的安全性带来隐患,需及时进行对应处理。

4 评估结果

该烟囱 2016 至 2017 年间曾进行过内壁防腐改造和外部维修,短短一年多时间,其筒壁就又出现了诸多混凝土腐蚀、钢筋锈蚀、外筒壁多处渗液等严重问题,根据对烟囱目前损伤的全面普检,其直接可见的腐蚀、渗液影响面积已超过 15 %,部分钢筋严重锈蚀,混凝土碳化深度已超钢筋保护层厚度,这说明烟囱之前的内壁防腐、外部维修已局部或大部失效,目前烟囱的综合评价结果为不安全,存在安全隐患,需根据损伤的原因进行针对性处理。

5 结语

1)对钢筋混凝土烟囱进行安全性评估时,除常规的检测检查内容外,还应关注其运行工况,以便找出其损伤的内因,做出准确判断,为后续的针对性处理提供依据。

2)目前部分电厂的烟囱,由于脱硫改造及工艺流程的改变,容易造成后续的一系列问题,如渗漏、腐蚀等,影响其安全性,应引起重视并及时消除隐患。