隔油-水解酸化-两级A/O 组合工艺处理生猪屠宰废水

黄超, 曹文平, 衡强强, 曹建平, 李泽兵, 江成

(1.邳州市环境监测站, 江苏 徐州 221300; 2.江苏莲洋港环保科技有限公司, 江苏 徐州 221111)

生猪屠宰过程中会产生高浓度、 高色度和高悬浮物的有机废水, 该有机废水中常常含有大量毛发、 粪便、 碎骨、 血液、 肉渣、 油脂等, 呈红褐色且有明显的恶臭味, COD、 BOD5、 氨氮、 SS 等水质指标都很高, 是污染较重的工业污染源, 对其进行有效处理是水环境保护的重点工作之一[1-3]。

安徽省宿州市某生猪屠宰厂每天产生废水约100 m3, 主要来自屠宰车间、 车辆冲洗间和办公楼。 当地环保主管部门和业主要求处理后水质达到GB 13457—1992《肉类加工工业水污染物排放标准》一级标准。

本工程采用隔油-水解酸化-两级A/O 组合工艺处理生猪屠宰废水, 为生猪屠宰废水处理提供有益参考和借鉴。

1 设计水质水量

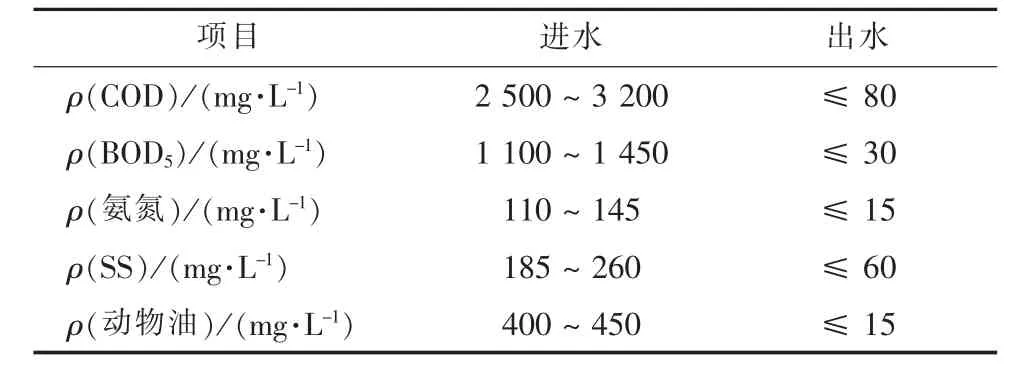

生猪屠宰废水具有水质水量变化很大, 污染物浓度高和排放无规则等特点, 根据业主提供的资料, 生猪屠宰废水处理站设计规模为100 m3/d, 进水水质如表1 所示, 处理出水执行GB 13457—1992 一级标准。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

2 工艺流程

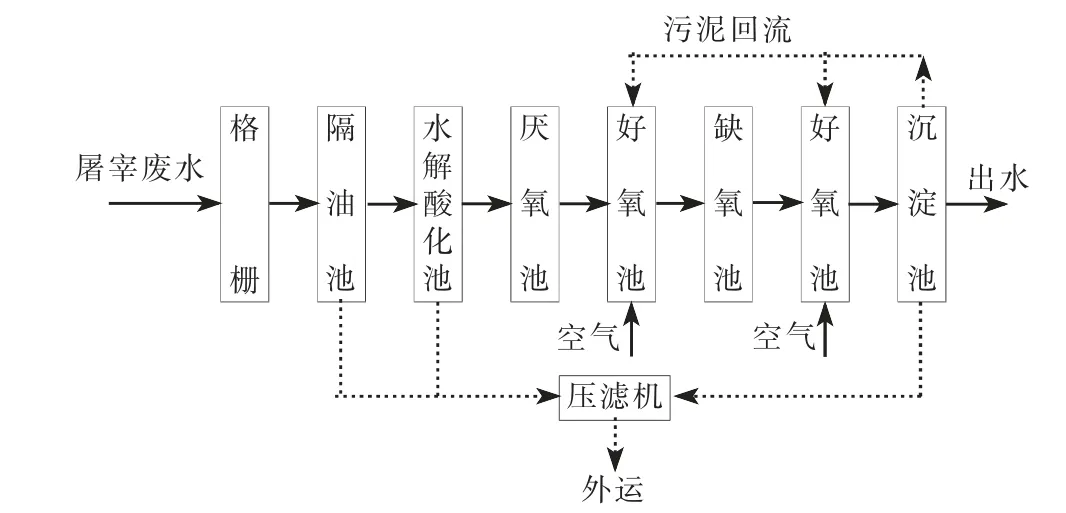

生猪屠宰废水处理方法有物理法、 化学法和生物法[4-6], 从运行效果、 运行成本和二次污染控制等角度考虑, 生猪屠宰废水因有机物浓度较高, 可生化性较好, 常采用物化法和生化法相结合的方式, 并取得了良好的效果和工程经验[7-8]。 本工程本着运行费用低、 管理简单和二次污染少等理念,以两级A/O 工艺为主体工艺, 并采用隔油和水解酸化工艺协同处理, 即可实现废水的达标排放。 工艺流程如图1 所示。

图1 工艺流程Fig. 1 Process flow

首先, 利用格栅拦截去除废水中的毛发、 碎肉等粗大和漂浮的杂质, 保证后续设备特别是提升泵的运行安全; 其次, 废水进入隔油池去除动物性油脂和内脏, 防止堵塞后续的设备和管道; 隔油池出水进入水解酸化池, 在厌氧条件下将大分子有机物水解为低分子有机物, 提高废水的可生化性[9]; 同时水解酸化池具有调节池功能, 进行水质水量的均衡, 为废水后续的生化处理提供良好的环境。

水解酸化池出水泵提至厌氧池, 利用厌氧水解菌对废水中的污染物进行水解和矿化, 降低后续生化处理单元的负荷[9]; 而后进入一级好氧池进行好氧降解, 去除废水中的有机物和氨氮, 同时池子顶部安装上清液回流喷淋系统, 可以改善调试初期好氧池内大量泡沫溢出的问题, 并有硝化液回流作用, 提高总氮的去除效果。 该好氧池进水浓度相对偏高, 属于高负荷活性污泥法原理, 主要对废水中的污染物进行初步降解[10]。 一级好氧池出水进入缺氧池, 进行缺氧反硝化脱氮, 将一级好氧池中残留的难降解物质进行厌氧分解, 并提高废水的可生化性; 再经过二级好氧池进行好氧作用, 将废水中的有机物和氨氮进行降解, 该池采用延时曝气法, 进水污染物浓度相对于一级好氧池要低的多。 二级好氧池出水经过沉淀池的沉淀作用, 上清液外排[10]。

隔油池、 水解酸化池以及沉淀池中的污泥排入污泥浓缩池, 经过重力浓缩后, 上清液回流至隔油池, 浓缩后的污泥在螺杆泵的作用下进入厢式压滤机进行污泥压滤, 压滤后的污泥形成泥饼外运。

本工艺主要优点是: ①屠宰废水中含有大量毛发, 容易造成提升泵堵塞, 本工程仅设置一次提升,其余过程完全采用重力流方式流动, 减少水泵提升过程中发生障碍; ②隔油池隔离大块颗粒状污染物后, 采用水解酸化工艺将大分子有机物转化为小分子有机物, 提高废水的可生化性; 两级A/O 工艺利用反复厌氧/好氧环境优化污染物降解, 强化废水中的血红色素的降解, 并提高污水除磷脱氮能力[9]。

3 主要构筑物及其参数

(1) 格栅井。 砖混结构, 尺寸为1.0 m×0.5 m×0.5 m。 井内设格网, 网格尺寸为8 mm×8 mm。 格栅井每天10 点前定时, 用吸粪车清淤外出。

(2) 隔油池。 砖混结构, 尺寸为3.0 m×2.0 m×1.5 m, 有效容积为7.2 m3, 有效停留时间为1.7 h。 内设不锈钢叶轮搅拌机1 台(自制), 搅拌机叶轮长度为0.8 m, 功率为3 kW, 转速为60 r/min,每天上午和下午各运行10 min。

(3) 水解酸化池。 砖混结构, 尺寸为5.0 m×3.0 m×2.5 m, 有效容积为30 m3, 有效停留时间为7.7 h, 溶解氧质量浓度低于0.5 mg/L, MLSS 为8 000~10 000 mg/L。 内设自制穿孔管曝气搅拌, 每隔2 d曝气10 min, 穿孔管小孔直径为1 mm, 孔口流速为15 m/s。 内设具有剪切毛发能力的污水提升泵(潜水泵)1 台, 流量为25 m3/h, 扬程为20 m, 功率为1.5 kW。

(4) 厌氧池。 砖混结构, 尺寸为3.0 m×3.0 m×3.5 m, 有效容积为27 m3, 有效停留时间为6.4 h, 溶解氧质量浓度低于0.5 mg/L, MLSS 为6 000~8 000 mg/L。 采用穿孔管搅拌, 每隔2 d 曝气10 min, 穿孔管小孔直径为1 mm, 孔口流速为15 m/s。

(5) 一级好氧池。 砖混结构, 尺寸为4.0 m×3.0 m×3.5 m, 有效容积为36 m3, 有效停留时间为8.7 h, 溶解氧质量浓度为2~3 mg/L, MLSS 为3 000 ~4 000 mg/L。 内设悬浮球填料、 穿孔管曝气系统,其中悬浮球填料填充率为30%, 直径为15 cm, 分内外双层球体, 外部为网状球体, 内部为旋转球体, 穿孔管小孔直径为1 mm, 孔口流速为15 m/s。罗茨风机功率为5.5 kW, 风量为2.34 m3/min。

(6) 缺氧池。 砖混结构, 尺寸为3.0 m×3.0 m×3.5 m, 有效容积为27 m3, 有效停留时间为6.4 h, 溶解氧质量浓度低于0.5 mg/L, MLSS 为3 000~4 000 mg/L。 采用穿孔管搅拌, 每隔2 d 曝气10 min, 穿孔管小孔直径为1 mm, 孔口流速为15 m/s。

(7) 二级好氧池。 砖混结构, 尺寸为6.0 m×3.0 m×3.5 m, 有效容积为54 m3, 有效停留时间为12.8 h, 溶解氧质量浓度为3~4 mg/L, MLSS 为2 000~2 500 mg/L。 内设悬浮填料和穿孔管小阻力曝气系统。 其中悬浮球填料填充率为30%, 直径为15 cm,分内外双层球体, 外部为网状球体, 内部为旋转球体; 穿孔管小孔直径为1 mm, 孔口流速为15 m/s。

(8) 沉淀池。 砖混结构, 尺寸为1.5 m×3.0 m×3.5 m, 有效容积为12 m3, 有效停留时间为2.8 h。

鼓风机房和箱式压滤机房以及配电柜房合建在一个移动板房内, 鼓风机房内设罗茨风机2 台, 1用1 备, 风量为15 m3/min, 功率为5 kW。 压滤机房内设箱式压滤机1 台(包括污泥螺杆泵); 配电柜内设自动控制系统1 套, 控制风机、 水泵等电机的自动开启和停机。

4 技术经济分析

4.1 运行调试

整个废水处理工程占地面积约为80 m2, 从城市污水处理厂接种少量的好氧活性污泥, 使MLSS保持在2 000~2 500 mg/L, 小水量、 阶梯式连续培养驯化(30% →50% →70% →90% →100%),直到稳定至满负荷运行, 每个小水量维持7~10 d,经过3~4 个月调试, 一级好氧池中镜检发现了大量的游泳型纤毛虫和线虫等表明水质较好的指示性好氧微生物, 二级好氧池中镜检发现了大量的群居钟虫和少量轮虫等表明水质良好的指示性微生物,2 个好氧池内可见明显的污泥絮体; 沉淀池出水较为清澈透明, 能见度较高, 10~12 d 排泥1 次。

在运行调试初期, 两级好氧池中出现大量的泡沫淹没池面, 有时溢出池顶, 产生了极大的环境污染, 采用了回流喷淋方法在2~3 个星期内消除了大量泡沫问题。 另外, 调试过程中, 沉淀池上清液呈较为显著的红黄色, 分析认为好氧生化反应池中微生物量不足, 为此在两级好氧池内投放了一定量的塑料填料, 同时辅以沉淀池上清液回流的方法,在系统调试后期红黄色显著消失。

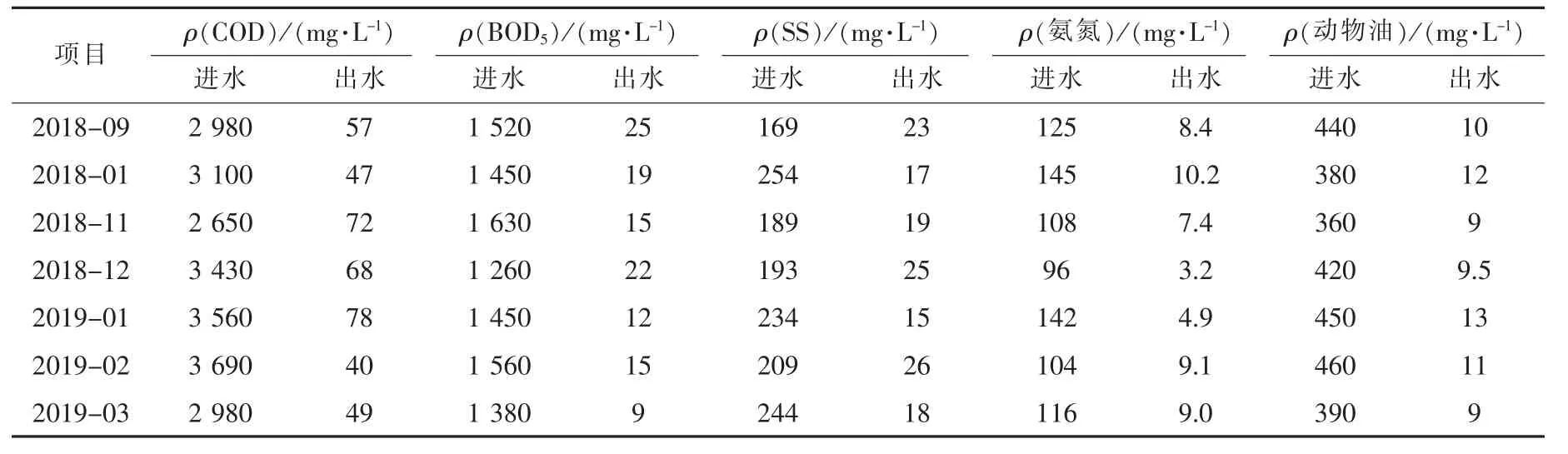

经过4 个多月的调试, 该工艺出水水质优于GB 13457—1992 一级排放标准, 出水清澈透明。调试结束后, 两级好氧池中填料上生长了大量的生物膜, 当曝气池中充氧时, 填料在污水中翻动、 旋转, 形成了良好的搅拌和传质。 运行稳定后, 废水处理站进出水水质如表2 所示。

4.2 投资及运行成本核算

表2 废水处理站进出水水质Tab. 2 Influent and effluent water quality of wastewater treatment station

本工程主体部分采用砖混结构, 外加风机、 压滤机、 螺杆泵和各种管道阀门, 工程总体投资共计22.5 万元。

本工程主要运行成本包括为: 动力费1.08 元/m3、 人工费0.70 元/m3, 处理成本为1.78 元/m3。

5 结语

生猪屠宰废水属于高浓度有机废水, 采用生物法有利于提高处理效果、 降低能耗和减少运行维护管理, 非常适合较偏僻和运行管理技术水平较低的屠宰厂推广应用。

(1) 以两级A/O 工艺为主体, 通过反复的厌氧-好氧-缺氧-好氧工艺过程, 强化污染物去除效果; 并配合隔油工艺和水解酸化工艺, 有利于难降解有机物的矿化和污染物的彻底降解, 处理后出水水质稳定达标, 表观清澈透明。

(2) 通过4 个多月的接种运行和培养驯化调试, 整个处理系统稳定运行, 直接处理成本为1.78 元/m3。