氨区设备改造与安全运行

刘 翔,刘兆俊

(1.国电蓬莱发电有限分公司,山东蓬莱 265601;2.中国石化集团胜利石油管理局有限公司胜利发电厂,山东东营 257087)

1 胜利发电厂氨区概况

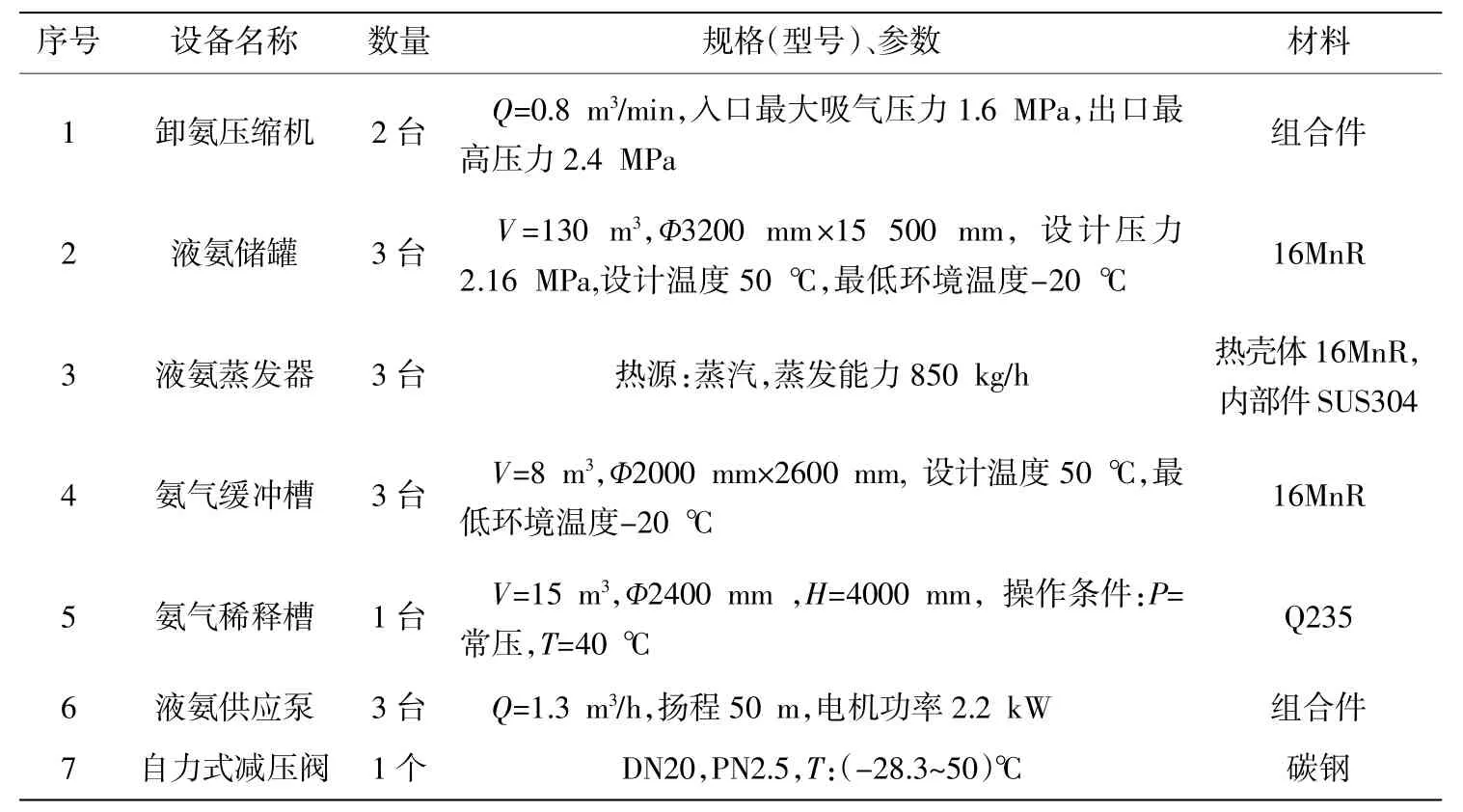

胜利发电厂装机总容量170 MW,5 台燃煤机组脱硝使用的氨气全部来自该厂的氨区,氨区2012年底建设完成并投入运行,主要设备参数见表1。另外还有2 台卸氨鹤管、液氨管线等附属设备和消防设施。

该厂氨区日常储量按液氨储罐容积的50%计算,液氨储存量约195 m3,采用加压液化方式储存。液氨是一种高度危险化学品,其事故危害重、影响范围大,该厂氨区属于重大危险源,氨区运行状况直接关系到机组烟气达标排放和电厂的安全生产。氨区经过一段时间运行,发现部分设备运行不稳定,系统内杂质无法定期排出,氨区无备用供氨管路,液氨储罐之间无倒罐系统,因此需要对氨区的现状进行研究和改进。

表1 氨区系统主要设备相关参数

2 氨区运行中存在的问题及改进

2.1 氨的性质与防护

液氨又名无水氨,为无色气体,有刺激性恶臭味,分子式NH3,分子量17.03,相对密度0.77 g/L;熔点-77.7,沸点-33.35,自燃点651.11,氨气对眼、呼吸道粘膜有强烈刺激和腐蚀作用,可导致人体呼吸困难、昏迷、休克甚至死亡,其短时间接触容许浓度30 mg/m3,即刻致死浓度3500 mg/m3;气态氨气和空气混合物的爆炸极限浓度是16%25%。其防护措施是尽量避免氨与身体直接接触,在有可能泄漏的氨气工作现场要佩戴能过滤氨的面罩、防护服及正压式呼吸器等,并做好防爆措施。

2.2 存在的问题分析与解决办法

2.2.1 问题现象描述

2016年2月以来,氨区出现供氨压力不足、不稳定,不能满足机组需求,在设备检修期间,发现供氨调节阀内有沉积物,经清理投入后,运行一周又出现供氨不足现象,再次打开调节阀和管道检查清理,堵塞物与上次情况相同,此现象曾反复出现。

2.2.2 原因分析与对策

氨区设备投入运行3年多未出现堵塞现象,2016年初春频繁出现此现象,堵塞部位大都在氨区供氨调节阀及其出口手动门或蒸发器入口滤网等节流部位,经深入分析,制定应对措施。

(1)对供氨调节阀内的沉积物进行定性分析。沉积物外观上观察绝大部分为白色粉末状物质,如图1、图2 所示,遇到空气迅速氧化为褐色,并逐步升华,沉积物融入水后为黑色液体。对沉积物进行化验经分析,主要成分为氨基甲酸铵,还有氧化铁及少量系统残留杂质。

(2)从整个氨区系统分析。该厂进入的液氨每次都进行质量检验,氨含量99.8%,各项指标均符合要求,排除从外界进入氨系统杂质的可能;从堵塞的位置分析,是在供氨调节阀门后至液氨蒸发器前的低压管路段上,在堵塞部位及其后段的管道外壁有结冰现象,说明此段管道内的液氨有蒸发吸热现象,导致管道外壁结冰。

图1 供氨调节阀堵塞

图2 沉积物在空气中氧化

(3)氨基甲酸铵形成。氨基甲酸铵形成的条件是在低压、低温和遇有二氧化碳气体可直接合成氨基甲酸铵。2016年初,为了尽量减少液氨泵运行时间,采用靠液氨储罐自身压力进行供氨的方式,即压力为0.851.25 MPa,并且把自力式减压阀开度调至最大值,供氨调节阀后的压力在0.45 MPa 左右。根据液氨压力与温度的关系可知,液氨压力为0.357 MPa、0.432 MPa 和0.519 MPa,对应的蒸发温度分别为-5、0和5,该厂氨区2、3月份环境温度为(-26),致使氨区供氨管路内的液氨蒸发,同时在设备检修后或卸氨过程中没有采用氮气置换,系统中存有二氧化碳,于是便生成了氨基甲酸铵,而氨基甲酸铵是一种强腐蚀性介质,对设备产生化学腐蚀,最终生成供氨调节阀内的沉积物。

(4)预防措施。根据液氨压力与温度的关系,首先提高供氨管道压力,调整自力式减压阀,提高供氨调节阀至蒸发器入口管路段的压力在0.7 MPa 以上,同时启用液氨泵,基本消除了供氨管路阀门堵塞现象。

2.3 氨区设备系统改造

初步解决了供氨管路堵塞问题后,为了保证氨区设备定期检修维护,提高设备本质安全可靠性,对氨区设备系统进行改造。

2.3.1 改造原因

一是氨区3 台液氨储罐出口共用一根供氨母管,无备用管路,设备检修维护时需要停止供氨;二是3 台液氨储罐之间无倒罐系统,若某一液氨储罐发生泄漏,无法将泄漏罐体中的液氨倒至另外的储罐内,需增加液氨储罐之间的倒罐系统。

2.3.2 改造方案的选择与实施

依据安全环保标准,结合生产现场实际情况,研究制定设备改造方案。

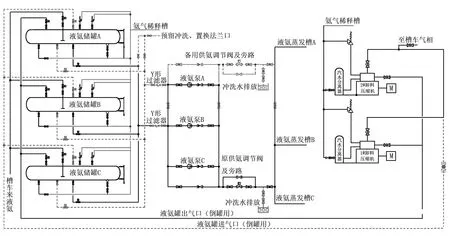

方案1:淤利用液氨储罐底部的备用出口法兰,增加一路液氨储罐至液氨蒸发器的备用管路系统,通过阀门控制实现2 条供氨管路互为备用,图3 为氨区增加备用管路和倒灌系统。图中虚线为增加的管道和阀门,原主路供氨管道为:B,C 液氨储罐新增加的Y 形过滤器B,C 液氨泵原供氨调节阀B,C 液氨蒸发槽自力式减压阀氨气缓冲罐;增加的辅助供氨管道为:A 液氨储罐新增加的Y 形过滤器A 液氨泵新增供氨调节阀A 液氨蒸发槽自力式减压阀氨气缓冲罐;于增设倒罐系统。自卸氨压缩机出口至液氨储罐的新增气相管线,将A,B,C 液氨储罐顶部备用气相法兰口与压缩机气相出口连接,通过阀门切换,氨气经卸氨压缩机可在任意两台液氨储罐间形成压差,液氨则通过原卸氨系统的液相管路实现倒罐功能。

图3 氨区设备改造系统

方案2:不同于方案1 的是自液氨泵到蒸发器各自形成3套独立的供氨系统,3 台液氨泵与3 台蒸发器实现一一对应,在蒸发器出口氨气管线汇集至液氨缓冲罐的入口管道上。

方案1 与方案2 优缺点比较:若采用方案1,设备改动少,工作量小,3 台液氨泵和3 台蒸发器通过阀门切换可以实现都互为备用或共用(该厂通常运行1 台液氨泵和2 台蒸发器),缺点是主辅供氨管路之间的联络门必须保持良好的严密性,便于主辅供氨管路的检修(该厂规定该联络门只有在主辅供氨管道隔离系统方可使用);若采用方案2,设备改动相对较大,日常运行需要2 套系统,运行操作量增加。综合考量,选择方案1 实施设备改造。

2.3.3 完善设备改造及优化操作措施

在实施设备改造期间,综合考虑并全面优化了氨区设备系统,提升本质安全水平。

(1)原液氨储罐出口管道由D20 mm 碳钢管更换为不锈钢管道,碳钢截止阀更换为不锈钢截止阀。

(2)在主辅两路供氨管路中液氨泵的入口分别安装一组蓝式过滤器(兼用水冲洗管排水管),过滤精度300 目;液氨蒸发器出口分别增设排污管(兼用水冲洗管),可定期对液氨管道切换冲洗。

(3)因供氨系统的自力式减压阀门运行中经常发生卡涩,对其进行更换,并增加自力式减压阀旁路系统,便于自力式减压阀的检修。

(4)优化检修管理。在设备系统检修后使用氮气吹扫,清除管道中的积水和空气(二氧化碳),减少对设备管路的腐蚀,同时在卸氨前对液氨槽车与卸氨鹤管之间的连接管道进行氮气吹扫,避免空气被带入液氨储罐体内。

3 事故的预防与预警

氨区的安全稳定运行,关系到环保和区域的人身安全,当液氨发生泄漏后,总的处理原则是在保障人身安全前提下,在第一时间采取措施对泄漏点进行隔绝,快速有效地消除泄漏点,最大限度地减少对环境的污染,保障人身安全,因此需要具备以下预防处置能力。

(1)在第一时间到达现场隔绝系统的人员要熟悉氨的性能,熟练掌握现场设备系统以及个体防护技能,并定期参加氨区事故预案演练。

(2)若氨区运行中发生泄漏,要及时发现并隔离泄漏点,因此氨区值班人员必须认真履行岗位职责,氨区泄漏报警及联动设备系统灵活好用,氨区各功能区域要有相对独立的水幕、喷淋设施及液氨回收池、中和池,发生液氨泄漏时,能够随时隔离、稀释、中和、回收。

(3)氨区设备系统要定期检验,保证液氨储罐一次门之前的罐体和阀门管道不发生泄漏,同时还要具备一旦发生泄漏点的临时处置办法,比如可以临时使用打卡子或木塞等办法进行暂时封堵处理。

(4)氨区设备系统要具备倒灌功能。液氨管体一旦发生泄漏又无法及时消除漏点时,应立即采取倒灌措施。

(5)对液氨槽车卸氨过程要求。验收氨罐槽车各种检验合格证齐全,定期实验槽车上的紧急切断阀灵活好用;槽车卸氨操作期间,严格执行相关规定,比如卸氨期间的液氨槽车与鹤管之间必须采取硬连接方式,液氨槽车卸氨时,应按指定位置停车,发动机熄火,并采取溜车制动措施,连接好接地线。卸车过程中严禁启动车辆,押运员、罐区卸车人员不得擅自离开操作岗位,服装符合要求,正压呼吸器、消防设施齐全,卸氨流速控制在规定范围内,氨区无明火作业,如必须在上述地点进行焊接或点火的工作,应事先经过氨气含量测定,证实工作区域内空气中含氨量2.510-5。

4 结论与建议

通过对设备运行中出现的问题进行分析研究,落实改进措施及设备改造方案,消除了氨区运行中的隐患,确保氨区安全稳定运行;因设备改造受场地和资金的制约,还存在着一些不足,比如在倒灌过程中,需要通过卸氨压缩机给已泄漏的液氨储罐加压,漏点泄漏量会增大,若有合适的场地,建议采用低位事故备用液氨储罐,发生故障的液氨储罐靠液体静压流入备用液氨储罐中,更利于事故的处置。