浅冷油回收C4解吸塔控制系统动态模拟研究

邹 弋,林 凡,张家镖

(1. 中国石化 北京化工研究院,北京 100013;2. 福建联合石油化工有限公司,福建 泉州 362800;3. 中化泉州石化有限公司,福建 泉州 362103)

炼厂干气含氢气、甲烷、乙烷、乙烯、丙烷、 丙烯等大量轻质烃类的气体,以前多是火炬直接放空或当燃料烧掉,造成了资源的严重浪费。中国石化北京化工研究院[1-6]开发的浅冷油吸收法回收炼厂干气工艺是回收干气中乙烷、乙烯、丙烷、丙烯等高附加值气体的有效方法。浅冷油吸收技术是以C4为吸收剂在15 ℃的操作温度区间回收干气中的C2及以上馏分,以汽油为再吸收剂吸收和回收尾气中甲烷氢所夹带的吸收剂,使用富C4的吸收剂输送至解吸塔,将C2组分从富C4吸收剂中解吸得到C2提浓气(C2s),再以解吸后的贫C4(C4+)为吸收剂循环使用[7-11]。工艺所得C2s可作为乙烯装置的原料,进一步加工制得高附加值的聚合级乙烯和丙烯产品。干气回收装置平稳运行的同时,还需维持全厂燃料气的供求平衡,所以干气回收装置的生产负荷常年均有波动,现阶段的干气回收技术往往集中于研究回收率、产品纯度和杂质组成等方面,对于关键单元在扰动存在情况下的抗波动性研究较少。

本工作基于Aspen Hysys流程模拟软件中Dynamic动态模拟模块,建立了带有二级冷凝器的C4解吸塔的动态模型,对于在系统外部一直处于波动状态时,C4解吸塔是否可在一定波动范围内稳定运行进行了研究,并探讨了控制操作波动范围的有效方法。

1 实验部分

1.1 工艺流程

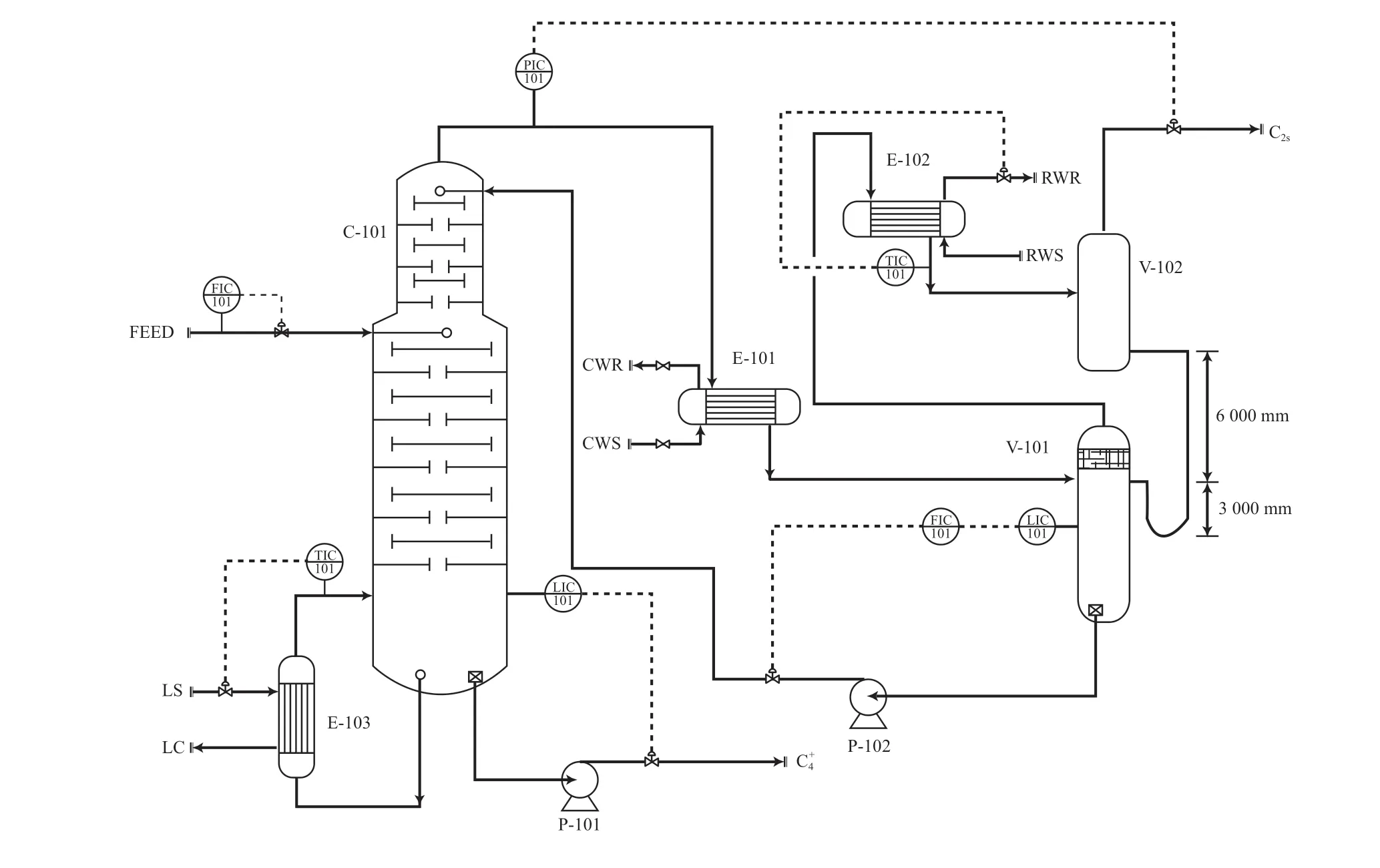

模拟数据来源于中国石化北京化工研究院自主研发的浅冷油吸收法应用于炼厂饱和干气回收技术项目,目标是回收炼厂不饱和干气中的C2,C3组分。模拟对象是该工艺流程中的C4解吸塔,C4解吸塔的主要作用是将回收的C2,C3组分从富C4吸收剂中解吸,工艺流程见图1。

图1 工艺流程Fig.1 Process flow drawing.

由图1可知,FEED为含有的C2,C3组分的富C4吸收剂,经流量控制器FIC-101控制进入C4解吸塔(C-101)。为了节省冷媒水的消耗量,C-101塔顶采用2级冷却器。塔顶气相首先经过冷凝器(E-101),冷却介质为33 ℃循环水,不设温控,将塔顶气相冷却至40 ℃以下,凝液进入C-101塔回流罐(V-101);剩余气相进入过冷器(E-102),冷却介质为7 ℃的冷媒水,经温度控制器TIC-102调节冷媒水用量,将气相过冷至15 ℃后,凝液进入C-101塔塔顶凝液罐(V-102),不凝气为C2s排出界区。其中,V-102与V-101之前存在6 000 mm位差,位差提供的静压头使V-102罐底液相可以顺畅流入V-101中,另设置3 000 mm的静液封是防止V-101和V-102中的气相互窜。V-102中液相进入V-101混合后,通过回流泵(P-102)输送至C-101塔顶,V-101内液位通过液位控制器LIC-102和FIC-102串级控制维持在50%。C-101塔压通过压力控制器PIC-101调节V-102罐顶管线阀实现,维持压力为2.61 MPa(表压,下同)。塔釜设有再沸器(E-103),通过温度控制器TIC-101调节蒸汽流量维持E-103返回温度为126.2 ℃,塔釜液位依靠液位控制器LIC-101调节,维持液位为50%。

1.2 稳态模拟数据

稳态模拟的物料平衡数据见表1。经C-101分离后塔顶得到C2s,塔顶产品期望C4及以上组分不高于6.07 %(x)。塔釜产品期望丙烷含量不高于0.47%(x)。

表1 物料平衡数据Table 1 Material balance data

1.3 动态模型

动态模型涉及的边界物料为原料、C2s和C4+吸收剂3股。在动态模拟过程中,常把设备分为流导设备和非流导设备。本工作涉及的非流导设备为罐,一般认为不产生压降;流导设备主要包括塔、换热器和阀门。阀门通过规定阀门系数(Cv或Cg)得到流量与压降平方根的关系。塔一般规定气相流过每块塔板时都会产生相应的压降,而压降与气相组成有关系。换热器不仅需要流量与压降的关系,还需要总传热系数与换热面积的乘积,本工作换热器实际换热系数经HTRI软件核算。控制系统的PID参数整定对于整个动态模型的真实性、可操作性和抗波动性至关重要,本工作涉及的控制仪表只采用比例控制和积分控制,属于反馈式控制方式。

2 结果与讨论

2.1 上游波动的影响

上游波动主要来源为:1)原料来源处短时间内发生较大变化,界区无法及时作出反应;2)界区阀组由于长时间冲蚀造成损坏,导致阀门动作时偏差较大。上游波动发生时,可造成进料量的周期性波动。为设置上游扰动,本工作在动态模拟过程中为进料物流设置一个阀位扰动,波动范围是正常阀位的85%~115%,导致进料物流的流量波动范围为正常进料的78.18%(x)~151.62%(x)。图2为进料量波动工况下各组分随时间的变化。由图2可知,塔顶产品C2s流量(x)波动范围为104.6%~120.9%;塔顶产品中C4含量(x)波动范围为97.1%~106.4%;塔釜产品C4+流量(x)波动范围为107.6%~123.3%;塔釜产品丙烷含量(x)波动范围为98.3%~104.7%。综上所述,塔顶和塔釜产品组成基本可以维持在预期值5%以内,由此可见,C4解吸塔的塔釜容积、再沸器和温度控制可以降低上游原料波动的影响,在较小的波动范围内稳定操作,对连续生产影响较小。

2.2 背压波动的影响

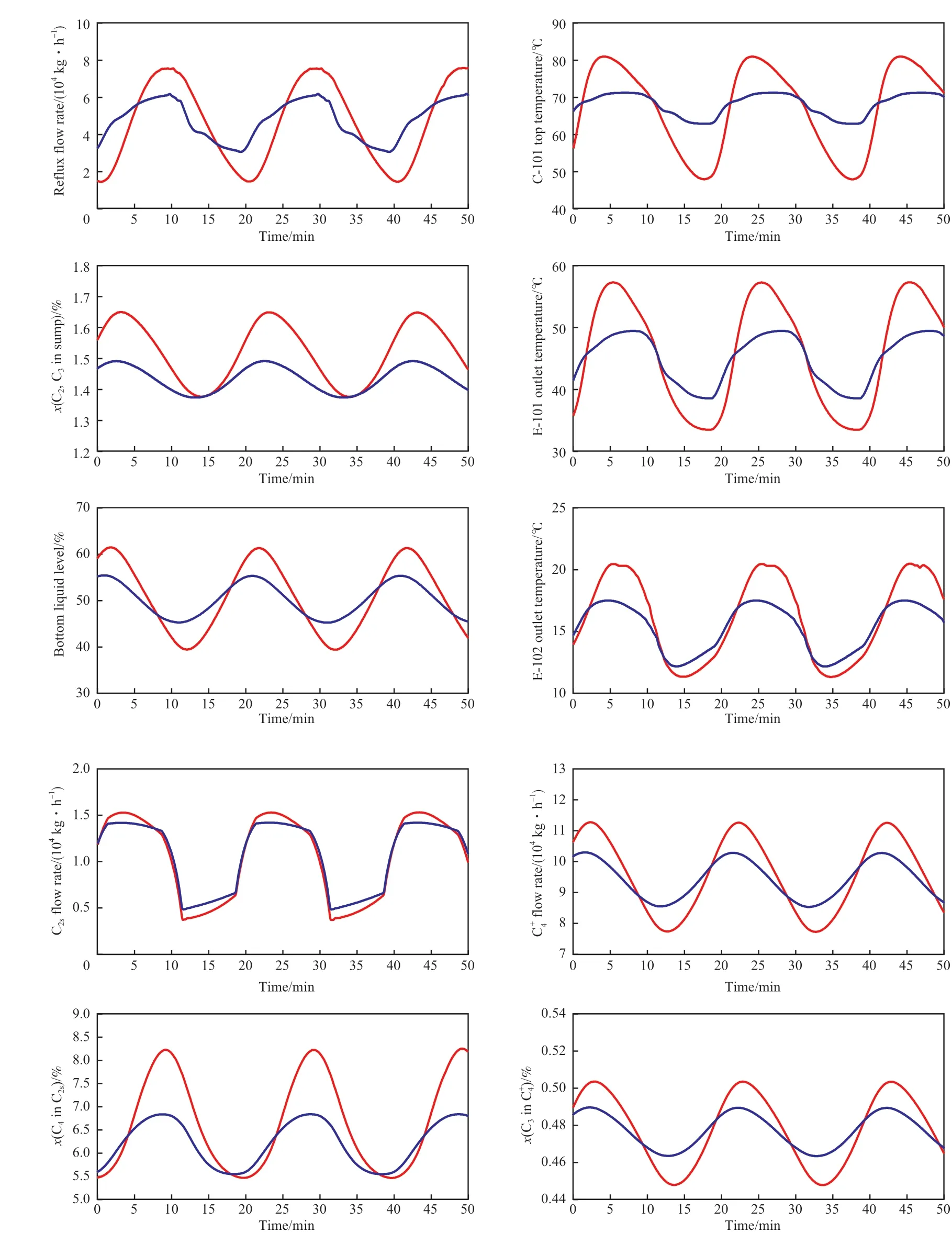

造成背压波动的原因为:1)由于受到更下游装置压控阀门损坏导致的周期性操作波动,即平稳型波动;2)因下游装置含有两相流的管道,因管道设计考虑不足或生产负荷降低导致管道内部形成活塞流,进而因下游不畅导致的压力骤升骤降,即骤变型波动。本工作在动态模拟过程中为系统背压设置一个扰动,波动范围为正常背压(2.15 MPa)的83.7%~116.3%,最小值为1.80 MPa,最大值为2.50 MPa。两种背压波动形式不同的是,平稳型波动在20 min的周期内平稳上升后再下降,近似于因操作波动导致的背压波动;骤变型波动在20 min的周期内急升至最高压力后,稳定约8 min后急剧下降至最低压力,再稳定约8 min后急剧上升,近似于因下游管道产生活塞流时的背压波动情况。在背压变化明显的情况下,两种波动形式的塔压均未出现明显波动,说明通过压力控制器PIC-101控制C-101塔压的设置,可较平稳地维持塔压稳定,但塔顶和塔釜产品组成却产生了较大的变化。图3为背压波动工况下各组分随时间的变化。

图2 进料量波动工况下各组分随时间的变化Fig.2 The composition changes with time in feed fluctuation.

图3 背压波动工况下各组分随时间的变化Fig.3 The composition changes with time in back pressure fluctuation.

由图3可知,在平稳型波动情况下,塔顶产品C2s中C4组分含量最小值为5.40%(x),最大值为7.56%(x);在骤变型波动情况下,塔顶产品C4组分含量最小值为5.46%(x),最大值为8.25%(x)。在平稳型波动情况下,塔釜产品丙烷含量最小值为0.45%(x),最大值为0.50%(x);在骤变型波动情况下,塔釜产品丙烷含量最小值为0.45%(x),最大值为0.51%(x)。可见,两种背压波动情况对塔釜操作参数影响明显大于上游原料波动情况,但骤变型背压波动对塔釜产品的影响更大。虽然现有控制方案仍能在背压波动情况下使系统的波动维持在一定范围,但是此时的产品质量已经受到了影响。

2.3 数据与分析

2.3.1 扰动分析

精馏塔系统稳定性的影响因素众多,主要包括塔顶冷却回流系统和塔釜加热系统。图4a为2种背压波动情况下再沸器E-103入口流量、热负荷和塔釜温度随时间变化情况。由图4a可知,3组操作参数在两种背压波动情况下的波动范围较为平稳。图4b为回流量和塔釜的操作波动情况。由图4b可知,两种背压波动情况较为相似,但骤变型背压波动范围更大,塔顶回流量波动范围为期望值(48 103 kg/h)的30.0%~157.4%,波动明显过大。图4c为塔顶气相温度、E-101出口温度和E-102出口温度随时间变化情况。由图4c可知,两种背压波动情况下,3个温度点的温度变化趋势基本相当,但骤变型背压波动更为明显。由此可见,塔顶回流量的波动是导致塔釜液位波动的原因,因此解决塔顶回流波动问题是解决C-101操作稳定性的关键。在无法消除背压波动影响的情况下,只能通过控制回流波动来降低C-101精馏系统的波动,但无法从根本上消除波动。

图4 背压波动工况下各组分随时间变化Fig.4 The composition changes with time in back pressure fluctuation.

2.3.2 改进方案

背压变化直接影响塔顶产品C2s的流量。由于塔压控制器PIC-101为反馈控制器,存在一定滞后性,且背压持续波动为压力控制增加难度。设计时,所选阀门的Cv会一定程度上降低塔顶C2s的流量。为了保证回流稳定,将流量控制器FIC-102投用并与回流罐液位控制器LIC-102形成串级控制。模拟了改善后的控制方案在骤变型塔压波动存在时的控制效果,并与未改善前的主要参数进行比较,结果见图5。

图5 改进的背压波动工况下各组分随时间变化Fig.5 The composition changes with time in back pressure fluctuation condition.

由图5可知,改善后的控制方案较之前有了 明显的改善,塔顶回流量波动范围比改善前缩小49.0%,塔釜最低液位波动范围比改善前缩小57.0 %,塔釜C2,C3轻组分波动范围缩小53.8%。改善后的塔顶出口温度波动范围缩小74.7%;塔顶冷凝器E-101出口的温度波动范围缩小54.2%;塔顶过冷器E-102出口的温度波动范围比改善前缩小41.7%。在骤变型波动情况下,改善后的塔顶产品C2s流量波动范围缩小19.4 %。塔顶产品C4组分含量波动范围缩小53.7%。改善后塔釜产品波动范围缩小50.2%。塔釜产品丙烷含量波动范围缩小50.9%。

3 结论

1)分析了上游原料波动、下游平稳型背压波动和下游骤变型背压波动3种上下游扰动形式对精馏塔的操作波动的影响。在下游骤变型背压波动存在下,塔的操作波动最为明显,塔顶和塔釜产品质量波动范围过大。浅冷油吸收工艺的C4解吸塔在3种扰动下均可以在一定波动范围维持运行,具有一定的抗扰动能力。

2)动态模拟可以有效反应扰动存在下塔操作参数随时间变化的规律,包括塔顶回流量、塔釜液位、塔釜液相组成、再沸器操作参数、回流罐液位、塔顶温度分布、塔顶和塔釜产品流量和组分。

3)基于动态模拟结果,提出塔顶压力控制阀PV-101依靠波动最低背压选型和在塔顶回流罐液位控制投用流量串级控制2条有效的改进措施。在骤变型背压波动情况下,改进后的塔顶产品流量的波动范围缩小19.4%,塔顶产品组分含量波动范围缩小53.7%;塔釜产品波动范围较改善前缩小50.2%,塔釜产品组分波动范围缩小50.9%。

4)上下游扰动对精馏塔的操作稳定性、产品质量和设备寿命都有不良影响。实际生产中应该首先尽量消除装置上下游的扰动,合理布置两相流管道,避免出现活塞流影响系统平稳运行。