大采高工作面末采防片帮深孔注浆加固研究

侯璐拥

(山西省晋煤集团寺河矿,山西 晋城 048000)

大采高工作面末采阶段由于回采工序增加导致工作面推进速度降低,且回撤通道与工作面之间的煤柱宽度逐渐变窄失稳导致矿压显现剧烈,极易引起工作面煤壁片帮以及冒顶事故发生。同时,主撤巷道受工作面超前支承应力作用,经受动压的剧烈扰动,导致回撤巷道变形破坏严重,给回撤工作造成安全隐患,制约工作面高效安全生产。因此,防止工作面在末采阶段出现片帮、冒顶是目前急需解决的问题[1-3]。

1 工程概况

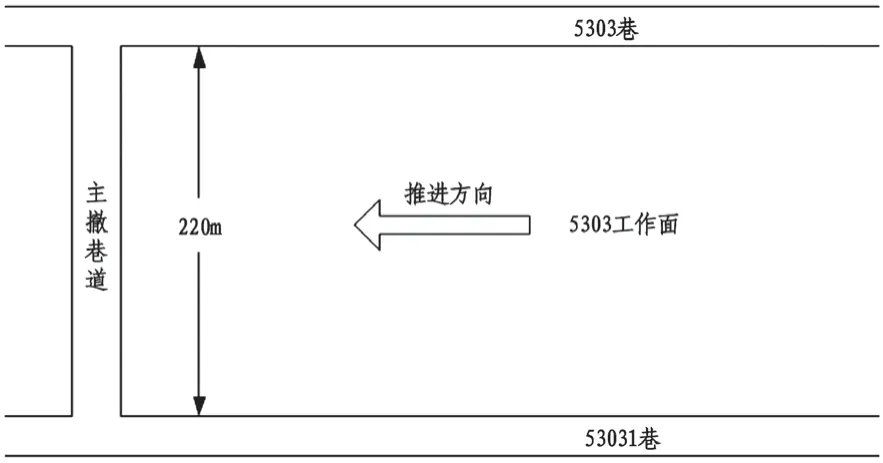

寺河矿5303工作面开采3#煤,平均煤厚5.9m,采用一次采全高工艺。工作面倾斜长度为221.3m,走向长度为1334.8m,煤层倾角平均为3°。煤层基本顶为6.23m厚的细粒砂岩;直接顶为3.45m厚的粉砂质泥岩;伪顶为炭质泥岩,厚度为0.60m。直接底为粉砂岩,厚度为1.22m;基本底为细粒砂岩,厚度为2.06m。工作面巷道布置如图1所示,53031巷为工作面的轨道运输巷,53033巷为工作面的皮带运输巷。

图1 5303工作面巷道布置

2 工作面末采注浆加固方案

2.1 注浆时机选择

大采高工作面前方存在一个移动支承应力,支承应力影响是造成煤体发生裂隙的主要原因,分析支承应力的分布,可以确定合理的注浆时机。超前支承应力分布如图2所示。

图2 超前支承应力分布特征

由图2分析可知:(1)在原岩应力区内煤体所受应力较低,因此裂隙往往不发育,且孔隙连通性差,导致此处煤体可注性差。即使在该处注浆,该处煤体还要经受强烈的超前支承压力扰动,煤体会再次破坏,工作面仍会片帮。(2)应力增高区的应力较高,煤体受较高的应力影响,该区域内煤体裂隙增大,裂隙连通性大,因此煤体的可注性增强[4-5]。(3)应力降低区内煤岩体完全破碎,可注性较好,但煤岩体基本丧失承载能力,要求注浆材料强度较高,且存在漏浆和浪费浆料的问题。

由上述的分析可知,合理的注浆区域选择在图2应力增高区中。对于5303工作面,合适的注浆时机为回撤通道距工作面50~60m的位置。

在实际操作中,对于顺槽内的钻孔,当工作面推至距其有50~60m时是最佳的注浆时机,边推边注,形成“移动注浆”,使正在注浆的钻孔始终保持在距工作面50~60m范围内。对于主撤巷道内的钻孔,当主撤钻孔端部距工作面60m时即为最佳注浆时机,考虑到主撤钻孔长度为30m,即主撤注浆时,将首先加固主撤前方30m左右处的煤体,故决定主撤距工作面90m时开始注浆,亦可取得良好注浆效果。

2.2 钻孔布置及施工

现场施工时,结合实际情况,最终选择方案进行注浆钻孔布置的原因主要包括以下几点:

(1)现场施工工期短,时间紧张,矿方调不出钻探队进行深孔施工;(2)现场53033巷为皮带巷,工作面侧巷帮处铺设有运输皮带,无法架设钻机施工钻孔;(3)工作面布置有主撤巷道,在主撤巷道中施工30m深钻孔较为方便,同时在30m深钻孔间布置15m深钻孔,钻孔覆盖范围广。

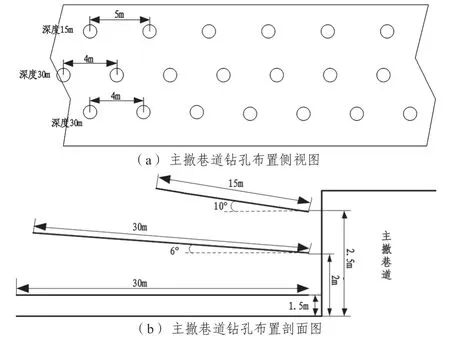

在主撤巷道内,布置15m钻孔共46个,仰角为10°,呈一排布置,间距5m,距底板高度为2.5m;30m钻孔72个,位于15m钻孔下方,呈三花布置,上排孔距底板高度为2m,仰角6°,下排孔距底板高度为1.5m,仰角0°,各排钻孔间距4m,侧视图及剖面图如图3所示。

图3 5303工作面主撤巷道钻孔布置图

在53031巷内,布置80m钻孔17个,呈三花布置,上排孔距底板高度为2m,仰角为1~2°,下排孔距底板高度为1.5m,仰角为0°,各排钻孔间距4m;后为了达到更好的注浆加固效果,在53031巷内补打20m钻孔10个,仰角6°,呈一排布置,间距5m,距顶板高度为1.5m,侧视图、剖面图如图4所示。

图4 53031巷钻孔布置图

2.3 注浆材料及工艺参数

(1)注浆材料。深孔注浆材料为双液注浆材料,两种浆液在混合前,24h时内不凝固、不泌水、不沉淀,混合后凝结时间为3~10min,水灰比为0.8时,1~8h混合后的固结体的强度能达到8~14MPa以上。该材料在不同水灰比时的抗压强度如表1示。

(2)注浆时机。注浆钻孔进入工作面前方距离回撤通道50~60m时开始实施注浆。

(3)注浆压力。根据现场漏浆情况进行确定,一般终孔注浆压力不低于15MPa,漏浆严重时可以降低注浆压力。

(4)注浆设备。深孔注浆应采用流量较大、额定注浆压力较大的液压注浆泵,本次建议采用ZBYSB190/32-55(额定流量190L/min,额定压力32MPa,功率55kW,重量1.9t)分体式型液压注浆泵。注浆管:空口管采用2m长的4分镀锌钢管,孔内其余部分8~10m采用1214型铝塑管,铝塑管和钢管之间采用插接方式连接,并用铆钉固定;铝塑管的前段2~3m钻射浆孔,成对穿布置,间距300mm。注浆封孔:在2m长空口管前后两端缠绕铁丝并点焊固定,在注浆钢管的前后两端缠绕棉纱并固定,放入孔内后再在两端棉纱中间灌注快凝双液注浆材料。

(5)单孔注浆量。单孔注浆量取决于超前支承压力影响范围和程度,单孔注浆量原则上需一直注至压力上限为止,深孔注浆压力达到15MPa并保持稳定,即认为该孔注满。根据前期实验初步测算单孔注浆量为2~3t/孔。

表1 注浆材料不同水灰比抗压强度对比

3 效果检验

本次末采注浆共消耗注浆材料187.25t,其中30m孔共注5180袋,15m孔共注266袋,80m孔共注1344袋,20m孔共注700袋,合计7490袋。现场拌料水灰比采用0.6,故注进煤岩体中的浆液共计299.6t。如图5所示,通过对比注浆前后工作面情况可知,注浆加固有效改善了工作面片帮的现象。

随着工作面逐渐靠近主撤巷道,工作面煤壁片帮的数量以及深度呈逐渐上升趋势。分析是由于煤柱逐渐变窄,发生塑性破坏,丧失承载能力,该情况无法避免。但是在总体上,在推进过程中工作面保持平整,偶尔有片帮现象的发生,但并不影响安全和生产。

工作面末采期间煤壁基本平整,没有出现片帮深度大于1.0m的煤壁片帮现象,注浆加固效果明显,工作面最后15m仅用了3d时间便全部回采完毕,使设备安全进入回撤巷道,在保证安全的同时实现了工作面与主撤巷道的快速贯通。

图5 末采阶段煤壁情况

4 结论

(1)大采高工作面煤壁前方存在一个移动支承压力,具备明显的分区特征。根据工作面支承应力分布规律,分析支承应力降低区为合理的注浆时机。

(2)根据5303工作面实际情况,确定了注浆时机,并设计注浆钻孔布置和注浆系统等,形成科学可行的方案。

(3)施工完成之后,通过现场工作面煤壁观测,对注浆效果进行了评价。结果显示末采注浆加固注浆效果显著,末采期间煤壁基本平整,工作面与主撤巷道快速贯通。