选煤厂材料消耗精益化管理的探索与实践

武 磊

(山西潞安矿业集团李村煤矿,山西 长治046600)

何为精益化管理?精益化管理的理念最早起源于日本丰田汽车公司的TPS。TPS 的核心是追求消灭一切“浪费”,形成一个对变化快速反应的独具特色的生产经营管理体系。精益管理要求企业的各项活动都运用“精益思维”。“精益思维”的核心就是以最小资源投入,包括人力、设备、资金、材料、时间和空间,准时地创造出尽可能多的价值。

1 材料消耗精益化管理的实施背景

推行精益管理模式,对于促进国有企业改革有非常重要的意义。遗憾的是,现今很多国有企业并没有真正重视材料消耗管理,材料库存不合理,呆料占用库存及资金,急用的材料短缺,在材料使用过程中不注重工艺优化及技术管理,使材料消耗长期处于高位运行状态。不重视材料规格的标准化,导致材料规格多样,可替代性差,边角料废料再利用不规范等粗放式管理现象在大型国有企业材料管理中还普遍存在。

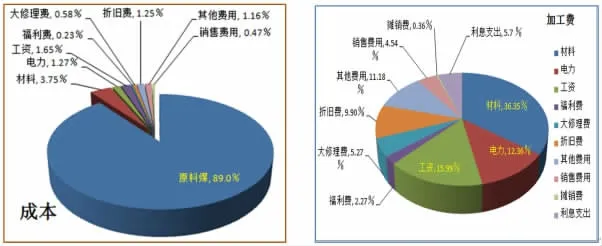

图1 为国内选煤厂成本在煤炭中的比例及选煤厂加工费的组成。从图中可以看出,材料费用占煤炭成本的3.75%,占加工费用的36.35%,实行材料精益化管理对选煤厂降本增效意义非常重大。

2 李村选煤厂材料消耗精益化管理的主要做法

2.1 介质添加工艺优化

图1 国内选煤厂成本在煤炭中的比例及选煤厂加工费组成

为保障加入系统的介质粉质量合格,传统的加介工艺为将介质粉加入磁选机的入料箱,经磁选机分选后才加入合格介质桶。该方案的优点是介质得到预先净化,对分选有利,而缺点是受磁选机分选效率影响,部分弱磁性介质在磁选过程中损失,使选煤厂介质消耗增加。

通过对原料介质粉的磁性物含量检测及粒度分析,李村介质粉中弱磁性介质含量较多,粒度偏细,在磁选过程中损失较大。通过技术研判,将介质添加点由磁选机入料箱直接改至合格介质桶,避免了磁选损耗,通过对比,此项技术改造可使吨煤介耗降低0.2kg/t。

2.2 系统性解决物料缓冲问题,使材料消耗低位运行

2.2.1 溢流箱内加装可拆卸式耐磨“马鞍”

旋流器是重介质选煤厂重要的分选设备,两产品旋流器在分选过程中分选压力高,溢流从旋流器中结束分选后排出速度快、压力大且含有大量介质,需要先经过溢流箱底流箱缓冲、卸压、降速后方可经脱介筛脱介,由于溢流中含有大量介质,导致溢流箱箱体磨损严重,检修工作量大,增加了材料消耗和检修维护工作量。为降低磨损和减轻职工检修维护工作量,特在内部增设可定期拆卸式马鞍型防护板。

利用新型耐磨板在溢流箱箱体内溢流出口落点增设一层马鞍形可拆卸式耐磨板,使得介质和物料经过耐磨马鞍卸压减速,同时改善了底流口介质流走向,使介质流由扩散型“扇形”分料转变为紧凑型束状分料,避免对箱体结构直接磨损,减轻维护箱体的工作量和难度。

图2 改造前后示意图

2.2.2 块煤脱泥筛" 跌落盒" 的设计及应用

块煤脱泥筛是以脱除块原煤中煤泥为目的振动筛,李村选煤厂共有2 台型号为2448 的直线振动筛作为脱泥使用。单台脱泥筛处理量为120t/h,入料粒度为50~150mm,筛面为300mm×300mm 的聚氨酯筛板。在实际使用过程中,块原煤经溜槽给到入料端筛面,高速冲击落料点处筛板,使筛板损坏很快。

设计了一个可移动的“跌落盒”,跌落盒由圆环链,跌落板组成,圆环链固定在入料溜槽上,跌落板焊接在圆环链上,离筛面50mm,位于入料溜槽的正下方,长度与筛宽相同为2.4m,宽度比入料溜槽略宽,为400mm,厚度为20mm 的锰钢板。当块原煤给如振动筛时不会直接冲击筛面,而是跌落至安装的跌落板上使大块原煤先给如一个“盒子”内,再由“盒子”倒出,经“跌落盒”减速后的块原煤,低速均匀地给入聚氨酯筛面。

改造后,可将块原煤给入筛面的速度由1.3m/s降至0.2m/s,以很小的垂直速度给入筛面。可使入料端筛板寿命由30 天变为150 天,减轻维修量的同时,每年可节约筛板消耗量42m2,以聚氨酯筛板3000 元/m2计,每年可节约筛板费用12.6 万元。

2.3 材料管理二维码技术应用

在选煤厂实行材料二维码识别。二维码作为一种全新的信息存储、传递和识别技术已广泛普及并成功应用。在工业生产领域可极大地提高数据采集和信息处理的速度。煤矿产业作为基础产业,二维码技术应用还相对落后。在材料管理方面,还处在材料挂铭牌管理的初级阶段,铭牌上的信息不够精确具体,无法在线查询,错误率较高,管理效率低下。

材料二维码信息包括材料的生产厂家,规格型号,材质及编号等详细的数据。材料在入库之前由选煤厂材料管理中心统一生成唯一的二维码,二维码系统与计算机管理系统相连接,当材料出入库时通过“扫一扫”,即可将材料的出入库信息在后台生成。实行材料二维码识别可实现选煤厂材料的数字化管理,提高企业的现代化管理水平,为建设智能化选煤厂筑牢基础。

2.4 材料规格标准化,压缩材料种类

材料标准化是在生产、选用和管理材料等事项中所进行的一系列标准化活动。任何产品的生产制造过程,同时也是材料的消费过程。搞好材料标准化,不仅对保证产品质量具有重要意义,而且还能促进原材料的节约,简化管理和减少原材料的储备量,加速流动资金周转,降低产品成本。

对选煤厂来说,尽可能地选用标准材料。合理压缩原材料的品种规格,同时避免优材劣用或大材小用的现象。制订了外购材料的进厂验收规则。对具有国家标准或专业标准的原材料,可按标准中规定的验收规则进行检验。

以选煤厂常用的普通钢板为例,原全厂普通钢板种类有12 种,库存需占用资金30 万元,压缩规格后种类减少到了8 种,库存占用资金仅需20 万元。原筛板种类共10 种,库存占用资金约50 万元,压缩规格后减少到7 种,库存占用资金仅需30 万元。

2.5 绘制材料消耗曲线,建立材料消耗预警制

在选煤厂推行材料消耗预警管理制度,按照初级预警和完全预警两条链锁进行过程管控,以旬为单位测定材料消耗量,并将材料指标下发至基层单位,持续严把材料消耗关口。当生产单位使用的材料费用接近警戒线时,进行初级预警,系统自动通知区队加强成本管控; 当费用超出月初费用指标时进行完全预警,停发相关单位材料费,并进行通报考核。同时,该矿将材料预警管控与增强职工市场化意识相结合,把企业效益、成本与职工个人业绩、收入挂钩。

材料消耗曲线的应用有利于选煤厂管理层对各材料消耗量有合理的分析与预判,同时还可对异常消耗有快速的预警与应对。当材料消耗出现异常时,需对该月材料消耗从技术层面到管理层面进行分析。

材料消耗曲线的建立及预警制的应用实现了选煤厂材料消耗潜在异常的超前管控及显现异常的实时管控。推行以来,共成功预警3 次,有效节约材料费用20 余万元。

2.6 应用边角料废料再利用流程图

选煤厂在生产实际中会产生大量的边角料、废料。对更换下来的旧材料,按照“能用则用、可用则留”的原则进行维修、整理、分类,并根据生产需要进行二次分配。通过新旧材料的交换使用,使其发挥最大效能,降低企业材料支出。

以带式输送机胶带为例,每条胶带安装时都会富裕8-10m 的接头,胶带安装完成后这些结构全部成为边角料。但这些边角料确是输送机导料槽档皮、挡帘的原材料。胶带使用期满报废后成为废料,而这些废料却可成为主洗车间溜槽内衬,这样“变废为宝”,使一个地方的边角料、废料成为另一个地方的原材料。可极大的杜绝浪费,减少材料消耗量。

选煤厂发动广大职工不断探索发现新的再利用流程,截止目前全厂共建立了边角料、废料再利用流程12 项,年累计节约材料资金30 余万元。

2.7 深化选煤厂节电管理

1)摸清全厂各个环节机电设备的耗电情况,包括装机功率,实际功率消耗,空载时间及耗电量,启停车耗电量。找出薄弱环节,提高整个系统能力的匹配状态,达到节电效果。

2)对耗电大的系统进行测定和分析,寻找降低电耗的途径。比如选煤厂泵类设备可采用皮带轮有级调速或无极调速装置,根据需要随时调整泵的转速,达到最好的工况点。

3)减少停车次数,减少开空车时间。生产过程中的电耗是由启停机电耗、正常生产电耗和开空车电耗三部分组成,启停车电耗较大。因此,要提高系统和设备运行的可靠性,准确掌握产品库存情况,根据运力和库存合理组织生产,尽量减少启停车次数。同时某台设备故障会造成整个生产线设备的空转,因此需减少故障率,减少开空车时间。

3 结 语

运用精益化思维对选煤厂材料消耗各技术环节进行优化,对出现的技术难题以技术创新方式不断尝试解决,以使各材料消耗主要指标低位运行。精确计算各种耗材的消耗量并绘制消耗曲线,重点管控异常消耗,建立材料消耗预警制。建立边角料、废料再利用网络流程图,跟踪其利用走向。同时材料二维码识别可实现选煤厂材料的数字化管理,提高企业的现代化管理水平。