利用瓦斯预抽钻孔进行煤层注水降尘技术应用研究

师 占 峰

(霍州煤电集团洪洞亿隆煤业有限责任公司,山西 临汾041600)

1 工程概况

西焦煤霍州煤电集团亿隆煤业1-101 工作面地面标高+600~+640m,工作面标高+200~+275m,为1# 煤层1 采区的首采工作面,煤层厚度1.6~1.75m,均厚1.67m,煤层倾角为2~5°,平均倾角3°,1-101 综采工作面开采的1# 煤最短自然发火期为73 天,煤层自燃倾向性等级为II 类自燃煤层,煤层具有爆炸性。1-101 综采工作面采用"U" 型通风方式,通风系统独立,1-101 综采工作面的正巷长为1029.1m,副巷长为801.9m,切巷长为170m。滚筒割煤、落煤过程中,将产生大量的粉尘,严重威胁工作面的安全高效生产,湿式防尘是现阶段矿井综合防尘的主要措施,在产尘源进行粉尘治理效率较高,煤层注水现已成为一种工作面粉尘防治的常规方法,1-101 工作面为高瓦斯工作面,采用顺层钻孔进行瓦斯预抽,可利用瓦斯预抽钻孔对煤体进行注水,本文以1-101 工作面顺层钻孔预抽瓦斯和煤层注水降尘为背景展开相关研究。

2 钻孔布置与注水参数的研究与优化

通常情况下,顺层瓦斯抽采钻孔的布置未考虑煤层注水防尘的作用[1],瓦斯抽采钻孔密度较大,间距较小,直接利用抽采钻孔进行注水时,易出现临近钻孔互相贯通,不仅不能发挥注水降尘的效果,而且将严重影响瓦斯抽采的效率,因此为了使抽采钻孔达到“一孔两用”的目的,需首先对钻孔的布置间距、方位及注水参数等进行优化。

2.1 钻孔布置方式的优化

“一孔两用”技术在工作面回采期间,首先需要考虑注水钻孔和瓦斯抽采钻孔的布置方式,若在工作面前方进行煤层注水期间仅需考虑注水降尘的效果,可在一定范围内的原有瓦斯抽采钻孔进行煤层注水,即瓦斯预抽钻孔连续注水方式,若兼顾煤层注水降尘和对于瓦斯抽采效果的影响,可在工作面前方瓦斯抽采钻孔间隔进行煤层注水,根据现有研究成果,在煤层注水期间,临近瓦斯抽采孔抽采瓦斯的浓度和流量均明显增大,水在煤层内的渗流具有驱替瓦斯的作用,煤层高压注水能够提高瓦斯抽采的效率,因此设计采用“顺层钻孔间隔注水”方式。

顺层瓦斯预抽钻孔施工过程中难免会出现角度的偏差,导致瓦斯抽采钻孔在煤层中出现交差、重叠等现象[2],这种现象并不影响瓦斯抽采钻孔的正常使用,但是当对工作面前方煤层进行注水降尘时,注水钻孔与瓦斯抽采钻孔相互导通,造成注水钻孔失压、降压等现象,导致注水降尘效果较差,且严重影响瓦斯的正常抽采,因此瓦斯抽采钻孔平行布置的方式不适用于煤层注水降尘。为减少瓦斯抽采钻孔交叉、重叠的概率,在钻孔设计时,将钻孔角度设计为向上和向下两种交替布置,且在两侧回采巷道交错布置,即一侧注水孔向上,一侧注水孔向下,瓦斯预抽钻孔(注水钻孔)的布置详情如图1 所示。

图1 优化后钻孔布置方式

2.2 钻孔的间距布置

设计1-101 工作面顺层钻孔的布置间距时需兼顾瓦斯抽采和煤层注水的效果,仅考虑瓦斯抽采的效果时,钻孔间距较近,煤层注水作业时易造成瓦斯抽采钻孔大量产水;钻孔间距过大时,易出现注水和瓦斯抽采的空白带,降低降尘和瓦斯抽采的效果,因此合理的钻孔间距对于降尘和瓦斯抽采的效果非常关键。钻孔的合理间距主要由钻孔注水的润湿半径和瓦斯抽采半径决定。根据临近矿井的研究成果,该矿区内1#煤层的顺层钻孔抽采半径为2.5m,通常情况下钻孔间距为4m,由于煤层注水对于瓦斯具有驱替作用,钻孔间距设计时需考虑煤层注水对于瓦斯的促抽作用,因此采用数值模拟研究1-101 工作面煤层注水的湿润半径。

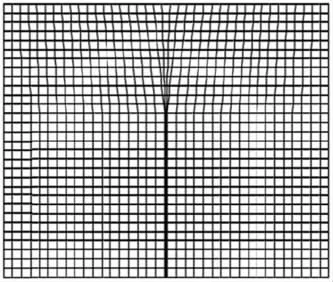

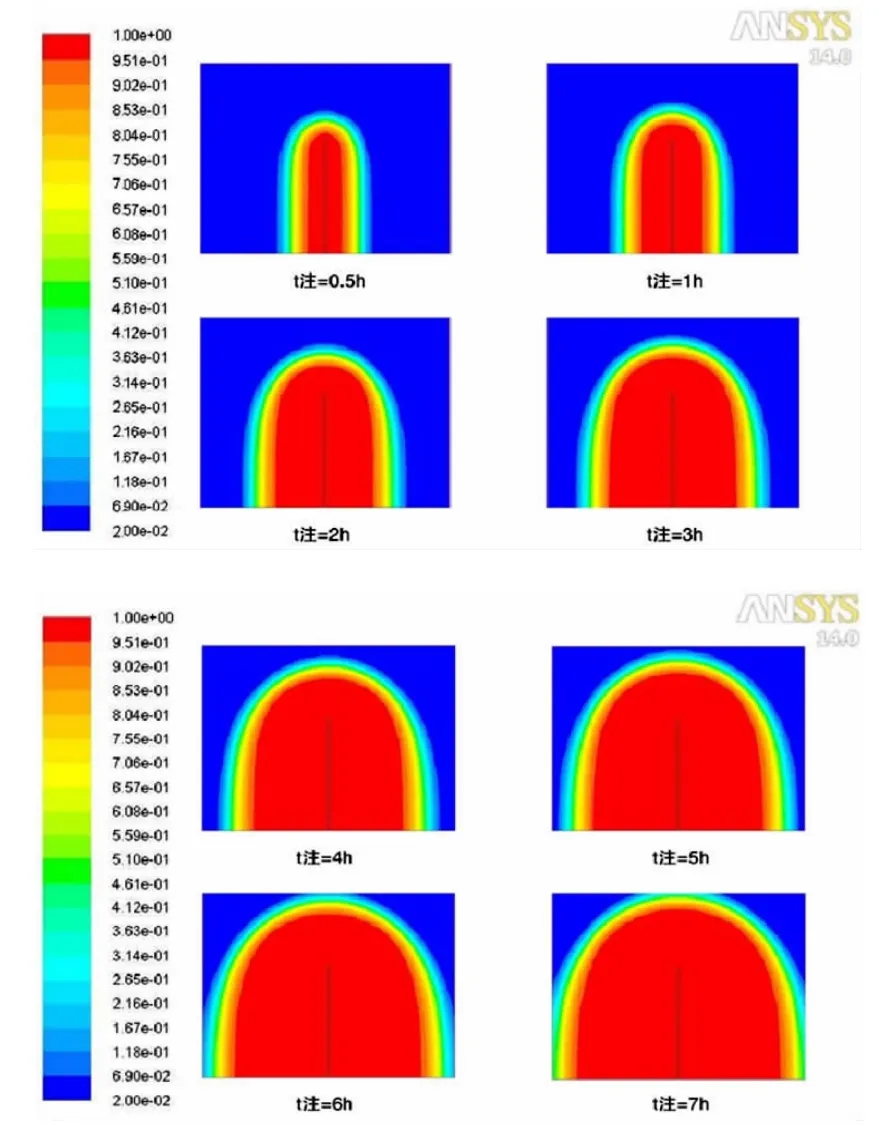

依据1-101 工作面具体的地质条件,采用FLUENT 的解算器实现水和瓦斯渗流的数值模拟[3~4],将模型简化为平面模型,模型尺寸长×宽=12×10m,数值模型网格划分如图2 所示。边界条件选用k-e 紊流模型,煤层渗透率为9.145and,顺层钻孔直径94mm,钻孔长度为6m,煤层瓦斯压力0.7MPa,煤层初始含水率1.1%,注水压力为10MPa,模拟注水时间为0.5h、1h、2h、3h、8h、9h,将不同注水时间条件下的模拟结果整合到一起,得到图3 所示的模拟结果。

图2 数值计算模型

图3 不同注水时间条件下煤体内水分含量

根据图3 所示的模拟结果可知,随着注水时间的延长,煤层内高压水覆盖的面积逐渐增大,沿钻孔径向的扩散速度大于沿钻孔轴向的扩散速度,注水时间在0.5~5h 之间时,高压水的覆盖半径由0.5m 增大到4.5mm,注水早期润湿半径增长较快,注水时间有5h 延长到7h 时,润湿半径由4.5m 增大至4.6m,此时润湿半径的增长速度已趋近于零,考虑现象应用中的时效性,最终确定1# 煤层的湿润半径为5m。综上研究可知,仅考虑煤层注水湿润半径的情况下,钻孔的布置间距应为10m,仅考虑瓦斯抽采半径的情况下,钻孔间距应为5m,综合经济效益与安全考虑,择中选择1-101 工作面“一孔两用”的布孔间距为7m。

3 现场应用实验及效果考察

3.1 注水应用实验

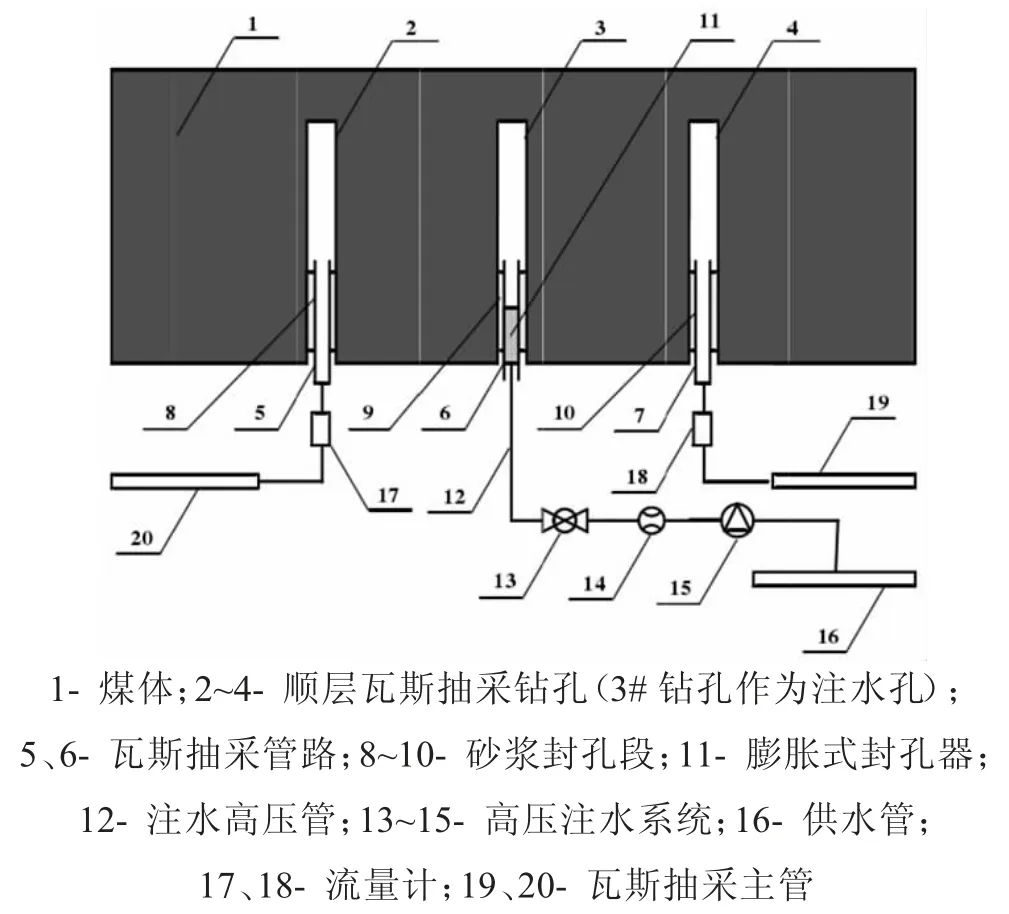

1-101 工作面回采前首先进行本煤层顺层钻孔瓦斯预抽,顺层钻孔间距为7m,钻孔的布置方式采用上下交替的方式,钻孔直径为94mm,钻孔长度120m,工作面回采期间进行采空区裂隙带和上隅角瓦斯埋管抽采,在地面建立永久瓦斯抽采泵站,顺层钻孔支管联结专回主管,顺层钻孔抽采期间,在工作面进行注水实验,煤柱注水系统如图4 所示,采用精诚3ZSB-105/11 型高压注水泵,动静压切换方式对煤层进行注水,最大注水压力为10MPa,当钻孔抽采一段时间后,瓦斯流量和浓度明显降低后开始注水,将膨胀式封孔器插入图3 中的3# 抽采钻孔,封孔器长度为1.5m,将封孔器和高压注水系统相连,2#和4#钻孔继续进行瓦斯抽采。

图4 煤层注水系统示意图

3.2 煤层注水效果考察

为考察1-101 工作面煤层注水后煤层水分的增量情况和舒润半径,首先测得实验区域煤层内的自然含水率为1.1%,然后再注水孔周围进行取样测定其含水量,共对4 个注水钻孔进行考察,得到煤体水份增量沿钻孔两侧的分布状况如图5 所示。由图可知,钻孔周围煤体内全水的含量随着与钻孔距离的增大而逐渐减小,全水水分的含量最大达4.6%,在距钻孔约4~6m 处,煤体内的含水率降低为自然含水率,依据相关规定,注水后煤层内的含水率大于等于4%或者将含水率提高1%,即表明注水降尘效果良好,距实验钻孔0~4m 范围内的煤体内含水率提高在1%以上,据此可知此次注水效果良好,且湿润半径与数值模拟结果5m 一致。

图5 注水后钻孔周边煤体水分变化规律

3.3 降尘效果分析

为分析1-101 工作面煤层注水降尘的效果,在1-101 回风巷每间隔15m 布置粉尘浓度检测点,采用直读式粉尘浓度测试仪进行测定,得到工作面回采未注水区域和注水区域时,回风巷内全尘和呼吸性粉尘的浓度如表1 所示。由表1 所示监测结果可知,注水前后全尘的降尘率均在70%以上,呼吸性粉尘的降低率在65%以上,降尘效果明显。

表1 1-101 工作面粉尘浓度测试结果

4 结论和建议

为了降低霍州煤电集团亿隆煤业采煤工作面煤尘对于煤矿安全和工人健康的威胁,设计利用顺层瓦斯抽采钻孔进行煤层注水降尘,通过理论分析对钻孔的布置方式进行优化,模拟研究确定煤层注水湿润半径为5m,设计瓦斯预抽钻孔间合理间距为7m,在现场应用过程中,监测注水钻孔周围煤体内的含水率表明,注水效果良好,对煤层注水前和注水后工作面内煤尘总浓度和呼吸性粉尘浓度进行监测,结果表明,注水前后1-101 回风巷内总粉尘浓度降低率在70%以上,呼吸性粉尘浓度降低率在65%以上,取得了非常显著的降尘效果。