双系煤层群开采覆岩破裂演化规律

宗 建 强

(山西晋城无烟煤矿业集团有限责任公司长平公司,山西 晋城048000)

关键字:双系煤层;覆岩;相似模拟;应力分布

1 概 述

在覆岩破坏研究中,在确定覆岩破断高度后,要研究覆岩运动结构形式及其稳定条件,包括上部岩层的岩性、厚度等,构建上部岩层断裂破坏力学模型进行预计。本文采用物理模拟观察覆岩破裂演化过程及其应力分布变化[1-3],是揭示覆岩破坏结构及其应力场变化的有效途径。

2 同忻矿地质及开采条件概况

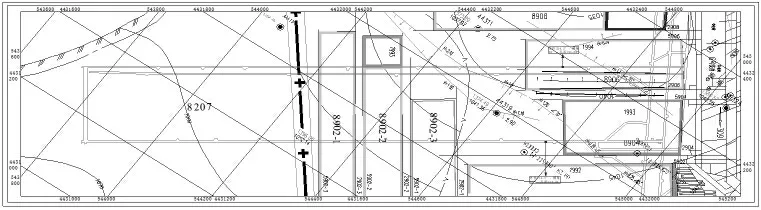

同忻矿井坐落在大同煤田东北端,赋存有侏罗系和石炭系双系煤层,目前上部侏罗系3#、9#、11#、12#、14#煤层基本开采完毕,主要开采石炭系3-5#煤层。现采8207 工作面之上有同家梁矿侏罗系11#煤层8906 面采空区与14# 煤层8902-1、8902-2、8902-3 采空区,与11#煤层间距120~200m,与14#煤层间距140~220m。工作面上、下对照见图1。

图1 8207 工作面与侏罗系煤层群工作面上下位置对照图

8207 工作面埋深447m,倾向长度193m,走向长度1406m。工作面煤厚3.77 m~23.5 m,平均为13.6 m。工作面为一次采全厚放顶煤综合机械化开采,采高3.9m,放煤厚度9.7m,采放比约1:2.5。

8207 工作面煤层倾角为1°~2°,基本顶为炭质泥岩,厚度13.9m,灰白色,夹有部分煤层;直接顶为火成岩,厚度3.2m,极其坚硬。直接底为泥岩,厚度2.61m,褐灰色;基本底为高岭岩,厚度为6.1m,深灰色。

3 双系煤层群顶板破断结构相似材料模拟实验

3.1 试验手段及装备

试验台分为框架、加载和测试三个部分。试验台框架的规格为3.0m×0.4m×2.1m,有效高度为1.8m。应力测试系统由江苏东华仪器有限公司生产,能对应力、应变进行全程监测;位移测试采用尼康NIVO 2.M全站仪。

3.2 试验方案与模型制作

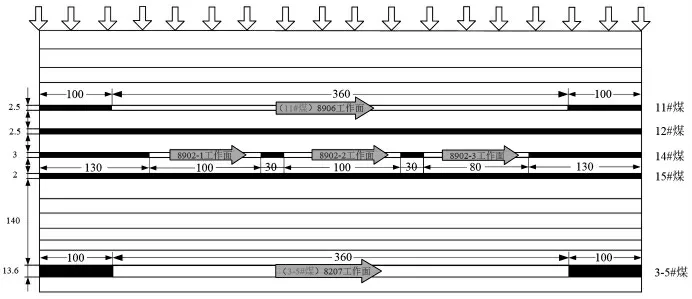

1)试验方案。相似模拟试验中共模拟11#、12#、14#、15# 和3-5# 煤共5 层煤,由上往下逐步开采11#、14#与3-5#煤层,在开采14#煤层时留设区段煤柱,石炭系3-5#煤层厚度为13.6m,采高3.9m,放煤高度9.7m,工作面深度为450m,模拟实验方案见图2。

图2 相似模拟试验开采方案

2)试验测试和分析内容。①分别在两系煤层底板和关键岩层处安装应力传感器,采集应力数据。分析下部石炭系煤层开采时,工作面超前支承压力变化特征,以及支承压力变化与各硬厚岩层破断之间的关系[4-5]。②通过全站仪记录3-5#煤层开采时顶板位移。③使用照相机记录顶板结构变化特征及离层裂隙发育变化规律。

3)相似模型参数。模型按1∶200 的几何比例,模型的相似条件为:

4)相似材料的配比。模拟实验配比材料用料是根据李鸿昌的《矿山压力的相似模拟试验》查表1 得到。

表1 材料配比用料及铺设层次

3.3 覆岩垮落及裂隙演化规律分析

3.3.1 开采11# 煤层

遵循相似比,按照开采顺序,试验台两侧需留设40cm 的边界煤柱以消除边界效应,首先开采11#煤,每2h 采煤一次,模拟对应现场24h;每次向前推进5cm,相当于现场采10m。与此同时记录顶板破断运动规律,见图3。

图3 11#煤开采顶板运动变化情况

据图3,工作面自开切眼持续推至90m 过程中,顶板上方约3m 的直接顶岩层(砂质泥岩、细砂岩)产生离层并相继弯曲下去,同时因岩层坚硬在采空区悬顶较大;工作面再次推进后(推进100m),直接顶岩层最终因弯曲下沉量过大在采空区垮落,垮落角为60°;同时,上部基本顶岩层因下部存在离层空间,而发生弯曲下沉。当工作面推进至120m 左右时,基本顶岩层在采空区破断,此时上部岩层表现为弯曲下沉,顶板破裂高度发育至22m。随着工作面持续推进,直接顶岩层在采空区即采即跨,且基本顶岩层周期性断裂,最终顶板断裂高度发育至42m。

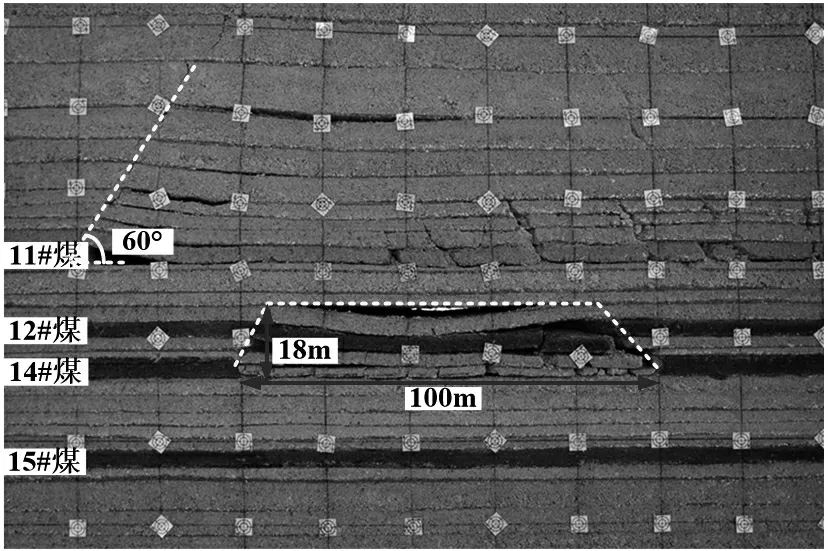

3.3.2 开采14# 煤层

11#煤层开采结束,继续开挖14#煤层,中间留设煤柱。开采14#煤8902-1 工作面时,直接顶(砂质泥岩)产生离层,并在采空区垮落,随后基本顶岩层也相继垮落,最后顶板破坏高度大约是18m,垮落角为60°,如图4 所示。

图4 14#煤8902-1 工作面开采覆岩运动变化情况

图5 14#煤开采结束覆岩运动情况

分析图5 可知,14# 煤层8902-2 和8902-3 工作面覆岩运动情况与8902-1 工作面开采时基本一致,在8902-2 工作面的开采影响下,8902-1 工作面裂隙继续向上扩展,破坏高度达到20m 左右;8902-3 工作面开采后,破坏高度达到15m 左右。由于14#煤层的开采扰动导致间隔层断裂,引起11#煤顶板裂隙继续向上扩展,原生裂隙闭合,破坏高度大约为52m 左右。

3.3.3 开采3- 5# 煤层

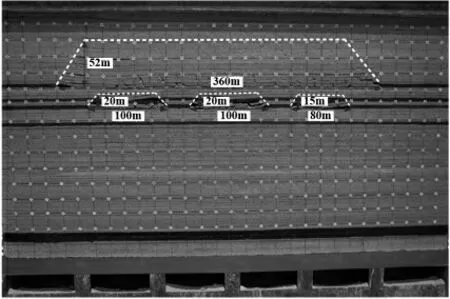

上部侏罗系煤层群开采完后,重点开挖3-5#煤层。观测开采时特厚煤层顶板破断规律,见图6。

图6 3-5#煤层开采过程中顶板破断特征

由图6 可知,因3-5#煤层的开采厚度大,顶板岩层运动波及范围广;在工作面推至140m 范围内,因直接顶岩层厚度大、强度高,造成持续悬顶,但最终依次垮落,破断高度达到28m;同时,因3-5#煤层采出厚度大,垮落的直接顶岩层无法完全填充采空区,为上部岩层运动产生较大的活动空间,进而上部岩层弯曲下沉。

工作面推进距离切眼位置170m(即14#煤层遗留煤柱)左右时,由于14#煤层遗留煤柱的影响,亚关键层1(K3 砂砾岩)初次断裂,块度较大,顶板破坏高度达到58m;同时,其上方承担的软弱岩层随之垮落,亚关键层2 逐渐悬露,并开始弯曲下沉。当工作面推进210 m 时,亚关键层2 达到极限跨度而在采空区断裂,其上的软弱岩层整体性垮落,并迫使下方岩层破断,顶板破坏高度达到84m。此外,由于上覆硬厚岩层(主关键层)的存在,顶板破断运动并未波及到上部侏罗系煤层采空区,双系煤层未贯通。

当工作面推采260m 时,上覆主关键层的悬跨度不断增大,并最终因达到其极限值而破断,导致石炭系煤层顶板破断结构与侏罗系煤层采空区连通。此后,工作面推进距离切眼位置300m(即14#煤层第二遗留煤柱)左右时,14#煤遗留煤柱随之缓慢下沉,上覆顶板沿着煤柱边界产生竖向贯通性裂缝。由于3-5#煤层的开采影响,贯穿性裂缝越来越大,侏罗系煤层群覆岩破坏高度加大,达到63m 左右;当推进至400m(即上系煤层边界)时,由于遗留煤柱及边界的共同作用,覆岩沿着煤柱边缘切落,边界煤柱处产生竖向裂纹。

3.4 回采过程中遗留煤柱应力监测分析

模型共铺设26 个应力传感器,其中在11#煤边界煤柱内布设两个传感器(编号1、2);在14#煤层边界以及区段煤柱内布设4 个传感器(编号分别为3、4、5、6),在14#煤区段煤柱正下布设1 个传感器,共4 个(编号分别为7、8、9、10);在3-5#边界煤柱中各布设1 个传感器,在8207 工作面(遗留煤柱正下方)中每隔20cm 布设1 个传感器,共10 个传感器。

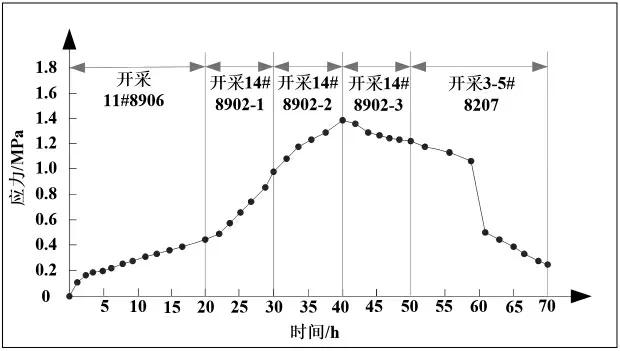

图7 14#煤左侧煤柱处4 号传感器监测结果

根据试验中传感器测得的压力,如图7,开采11#煤层时,14#煤柱处压力变化不大。当开采14#煤层第一工作面时,煤柱中垂直应力逐步变大,数据的变化呈现阶梯状增加,当开采完14#煤层第二工作面时,垂直应力达到最大,随着顶板垮落,采空区逐步被压实,煤柱处的垂直应力随之降低。当开采14#煤层第三工作面时,由于巷道距离传感器较远,开采对煤柱应力变化影响较小。开采3-5#煤经过遗留煤柱时,因为关键层断裂,区段煤柱切落,失去承载能力,应力得到释放,极易引发强矿压[6-8]。

3.5 回采过程中覆岩位移监测分析

3.5.1 测点布置

本次试验使用尼康NIVO2.M 型全站仪观测位移。本模型分别在关键层以及紧邻煤层的顶板中布设10 条观测线,其中11#顶板上方由上往下间隔20cm依次布设3 排测点(Ⅰ、Ⅱ、Ⅲ),在11#煤与14#煤间隔层布设2 排测点(Ⅳ、Ⅴ),分别距14#煤顶板2 cm、12cm。在3-5#顶板布设5 排测点(Ⅵ、Ⅶ、Ⅷ、Ⅸ、Ⅹ),其中,分别距离3-5# 煤层顶板2cm、12cm、22cm、42cm、62cm。

3.5.2 监测结果分析

11#煤开采:由图8(a)可知,11# 煤刚开始开采时,覆岩几乎不移动,随着工作面的继续推进,下沉值慢慢变大,下沉曲线左右呈不对称的槽状。当推进至180m 时,1 号观测线7 号点的最大下沉值达2815mm。

14#煤开采:在14#煤开采过程中,由于区段煤柱的存在,阻碍顶板下沉,下沉曲线呈倒锯齿状,最大下沉量为2437mm。

3-5#煤开采:由图8(b)可知,在3-5#煤开采过程中,模型开挖至160m 时,上部22 m 位置的亚关键层垮落,其下沉量最大为12309 mm;以后,亚关键层呈周期断裂,其下沉值逐步增大,在开挖至240m 时达到13624 mm。

图8 顶板位移监测结果

由回采工程中顶板位移变化曲线可以看出,遗留煤柱以及关键层的存在对于顶板运动影响较大。

4 结 论

1)顶板破断结构裂隙演化规律:开采11#煤时,顶板最大破坏高度为42m,形态呈现拱形;随着14#煤的开采,11#煤上覆岩层裂隙进一步扩展,破坏高度加大,达到52m,同时两煤层之间的间隔层破坏,顶板裂隙贯通,形成破断顶板群结构。3~5#煤层厚、采高大,初采时由于关键层的存在,直接顶呈悬臂梁结构;当工作面推进至160m(14#煤层的遗留煤柱下方)时,亚关键层1 垮断,随后顶板周期性垮断,破坏高度达到60m;当工作面推至210m 时,亚关键层2断裂,之上控制的软弱岩层随之断裂,顶板破坏高度达到80m;当工作面推至260m,双系煤层群贯通,最终顶板破坏高度达到160m。

2)顶板破断结构应力演化规律:上部侏罗系煤层开采后,围岩应力平衡状态被打破,围岩应力重新分布,应力向围岩转移,在采空区上方形成应力拱,呈马鞍形。石炭系煤层的开采改变了上部侏罗系煤层群的应力及裂隙分布,使已稳定的顶板破断结构再次活动;同时,14#煤层遗留煤柱受到下部石炭系煤层的开采扰动,应力向下传递,造成应力场的叠加,极易引发下部石炭系煤层开采时发生强矿压事故。