矿用步进式液压拔销装置的研制

巩 明,宋金虎,徐艳红

(兖矿东华重工有限公司,山东邹城 273500)

0 引 言

液压支架是一种靠销轴连接的四连杆机构。随着液压支架规格型号越来越大,各个部件之间的连接销轴规格也越来越大。截止目前,我公司制造的ZFY21000/35.5/70D 两柱掩护式放顶煤液压支架的销轴最大规格达φ199.2mmx748mm。

该类大型液压支架从制造到井下工作面全寿命周期内,需解体过程主要发生在制造厂和井下。一般在制造厂解体时,空间和设备相对充裕,销轴的拆卸相对容易;在井下解体时,由于硐室空间有限,同时缺少地面行车等设备的协助,销轴的拆卸往往成为一个棘手的问题。特别是对综采面的液压支架,其回撤速度直接与煤矿的安全生产和经济效益相关,决定回撤速度的关键之一就是液压支架的解体速度,而液压支架的解体速度取决于拔销的快慢。

1 工况分析

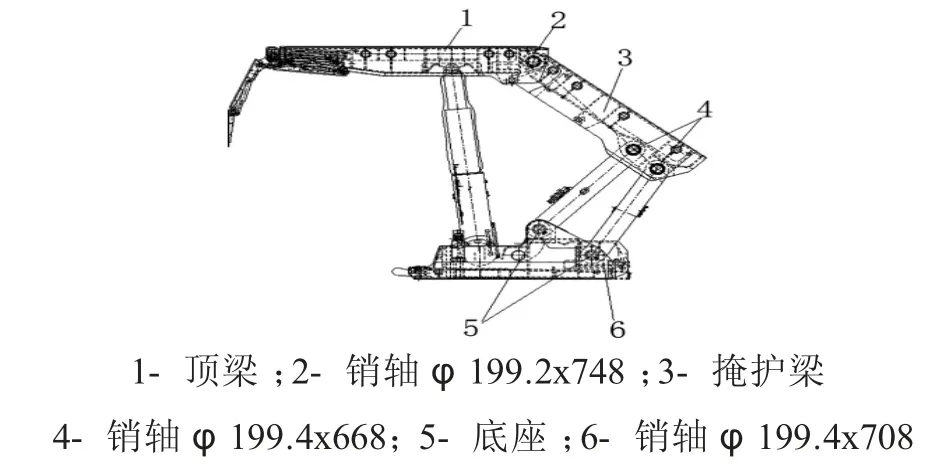

图1 销轴在液压支架中的位置

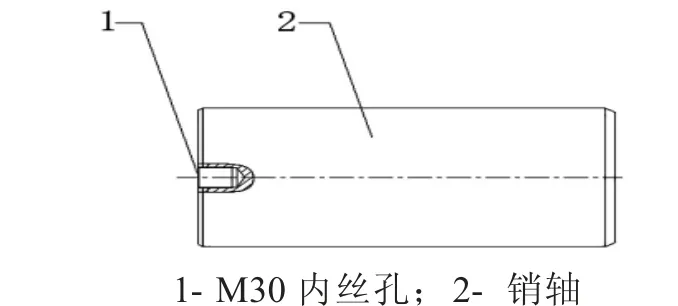

如图1 所示,液压支架顶梁、掩护梁、底座、前后连杆之间靠销轴连接,在制造、装配、运输、下井、返修、维护等过程中,这些销轴根据不同的工况需求需要全部或部分的拆卸。销轴结构如图2 所示,其中心一般加工有不同规格的内丝孔,用于拆卸。

图2 销轴结构示意图

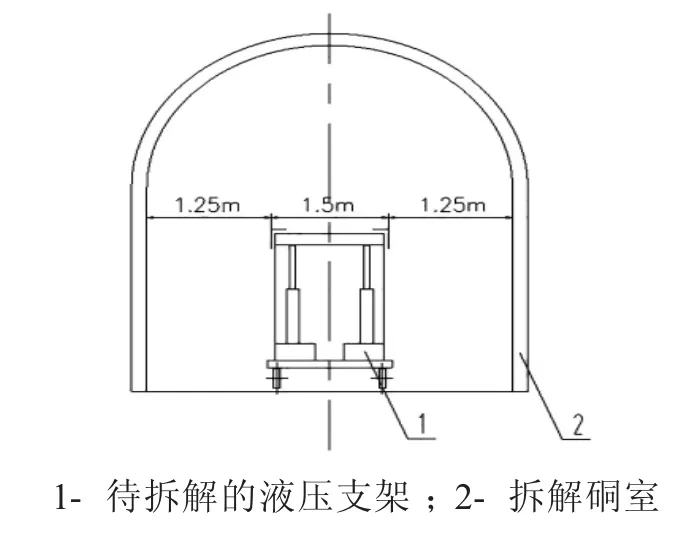

图3 井下液压支架拆解硐室示意图

图3 为井下液压支架拆解硐室示意图。从图中可以看出,液压支架两侧1.25m 空间可以利用,考虑安全距离因素,拔销装置外形最大尺寸不宜超过1m,重量控制在50Kg,这样两人配合就能完成拔销过程。

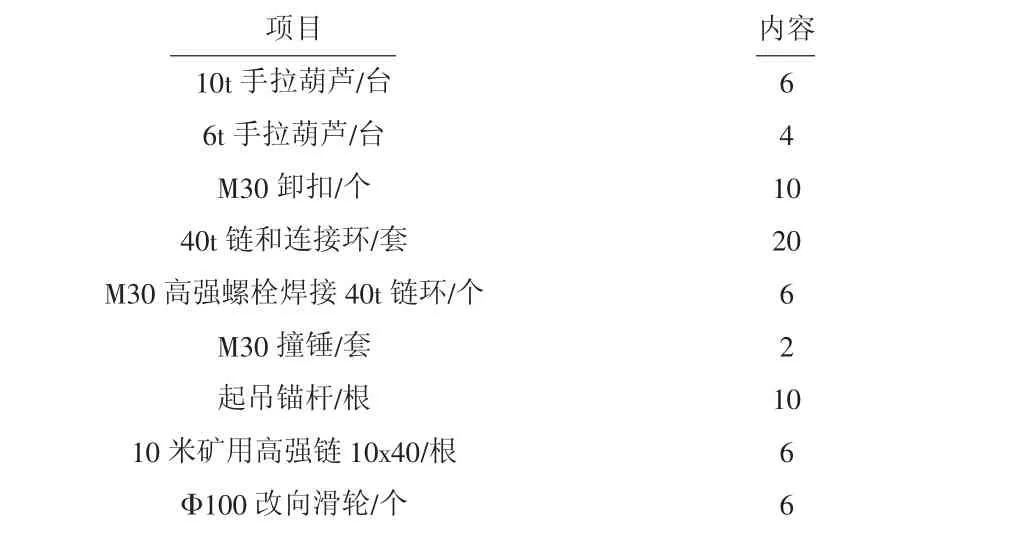

一般井下解体液压支架拔销时,人工使用手拉葫芦、撞锤、起吊锚杆和改向滑轮相互配合拔销,所需材料详见表1。在拔销过程中受结构件之间配合间隙的影响,液压支架部分部件位置不好控制,需反复调整多次,同时存在锚杆容易脱落、钢丝绳弹跳伤人、起重链断链等不安全因素。这种拔销方法速度慢、安全隐患多、效率低,一般一个班组每班拔销20 个左右,严重影响工作面的回撤速度。

表1 1 个班组人工拔销材料表

2 方案设计

结合工况分析,拔销装置方案的设计要借鉴成熟的机械结构,并尽量利用井下已有设备,原则上要安全可靠、简单高效。由于销轴长度748mm,如果采用一次拔出方案,势必造成拔销油缸行程很大,从而增大拔销装置的体积和重量,总长会超过1m,无法在拆解硐室使用。因此采用步进式拔销方案,利用油缸伸出,缩回,再伸出,再缩回将销轴一步一步的拔出。拔销动力利用井下管道内高压乳化液(31.5MPa),利用双作用中空油缸实现步进功能。

拔销所需拉力计算,按目前我公司制造最重顶梁13440kg 计算,考虑极限工况,钢材之间无润滑摩擦系数取0.15:

式中:K 为钢材之间无润滑摩擦系数;G 为重力,n。

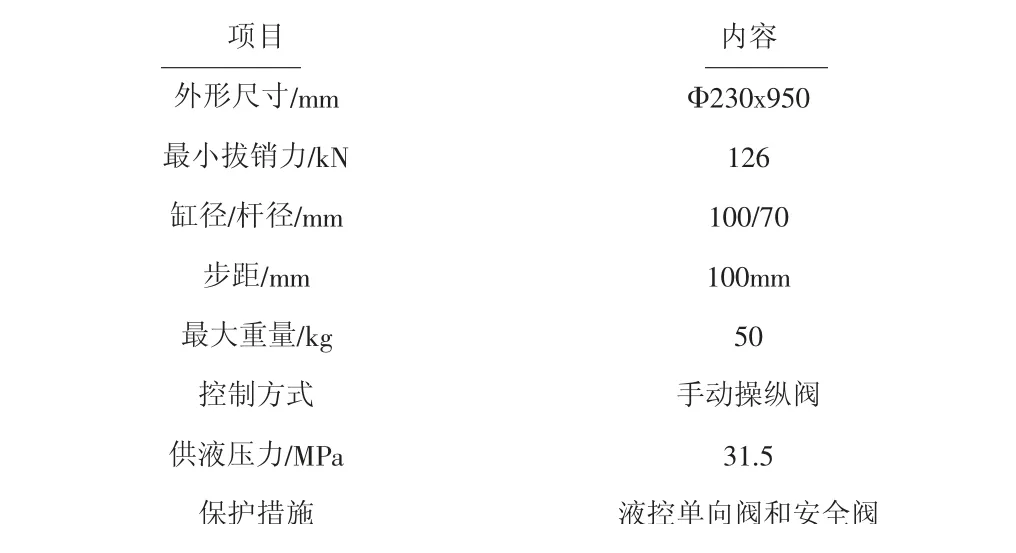

拔销装置的拉力要不小于20.16kN,选用结构成熟的油缸并考虑便携性,得到表2 所示参数:

表2 拔销装置参数表

3 结构和原理

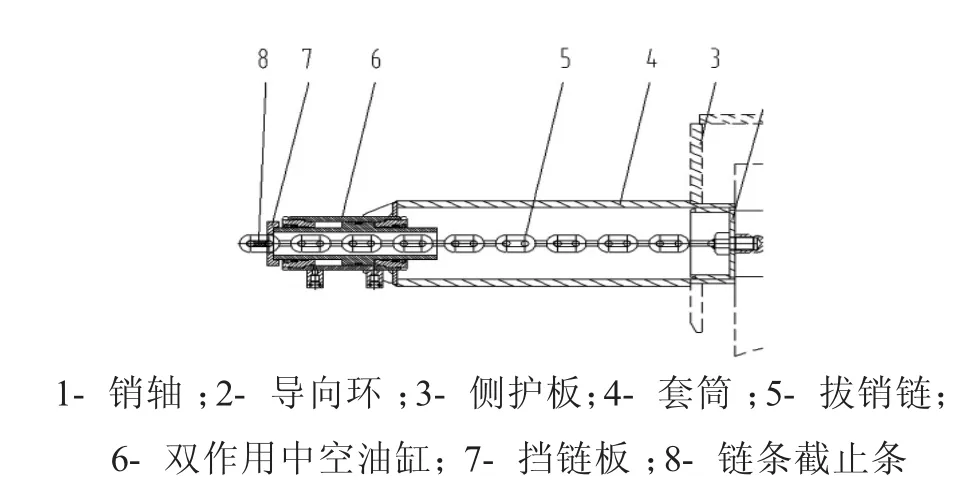

图4 拔销装置结构图

如图4 所示,拔销装置主要由导向环、套筒、拔销链、中空油缸等组成。通过导向环保证拔销销轴与拔销装置的同轴度,液压系统中液控单向阀和安全阀保证了装置在操作中的安全性。通过匹配不同规格的导向环和拔销头,可以满足不同型号支架的拔销要求,产品实现系列化和标准化。

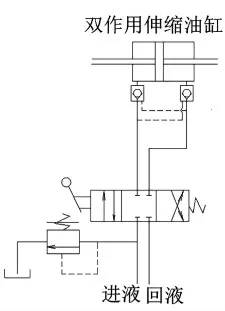

图5 拔销装置液压原理图

图5 为拔销装置液压原理图,为了工作系统的安全和稳定性,设置了液控单向阀和安全阀,防止控制压力过高或过低对系统稳定性造成严重的影响。液控单向阀控制压力与控制口活塞面积与锥阀阀口面积比、高压口压力、进液口压力、高压口弹簧力有关,在设计时充分考虑。

拔销装置工作原理如下:

1)首先将拔销链前端的M30 高强螺栓和导向环配合后拧入销轴内;

2)将套筒与导向环配合插入护帮板的孔内;

3)拔销链从中空油缸内部抽出,穿过挡链板,插上链条截止条;

4)将中空油缸的进回液口连接到井下乳化液管道;

5)如结构图所示,中空油缸右侧进液,将内部活塞杆向左推动,活塞杆带动挡链环和链条截止条,将销轴向左拔出一个活塞杆行程;

6)活塞杆到达最左端后,左侧进液口进液,将油缸复位,重复步骤5,销轴拔出后进入套筒内,防止销轴滑落伤人。

4 结 语

该拔销装置主要优点是结构紧凑,操作方便,简单实用。特别适用于井下狭窄空间拆解支架。总重只有48 千克,拉销力达到126kN,一般情况下只要销轴没产生塑性变形,都能顺利将销轴拉出。只需操控操纵阀和链条截止条,两人配合轻松完成拔销工作,安全高效。

以金鸡滩煤矿108 工作面为例,该工作面共有支架180 架,表3 为该拔销装置应用后的数据统计,原本一个班组需要一个半月完成的工作量,利用拔销装置仅需9 天即可完成,有效保障了煤矿生产的连续性,该装置的应用得到用户的认可,具有一定的推广和应用价值。