水岩劣化特性对富水软岩基坑开挖变形影响研究

姜晓博,王礼华,张 翾

(1.中交一公局第四工程有限公司,广西 南宁 530033;2.交通运输部公路科学研究院,北京 100094)

0 引 言

在江河岸畔以及地下水位较高或水循环补给通畅的基坑工程中,岩土体常常受到地下水的软化浸泡或渗流补给冲蚀[1-2],引起基坑侧壁坍塌、边坡失稳等严重威胁工程安全的问题[3- 6]。特别是富水地层地下洞室或地铁车站的基坑开挖工程,即使局部降水后,长期受到水岩劣化作用也使得岩土体强度显著下降,开挖卸荷后引起严重的工程安全事故[7- 8]。为解决这一工程难题,国内外学者开展了大量针对富水软弱岩土体开挖和降水后的工程特性研究[9-11]。但现有成果主要集中在饱水岩土体物理力学特征的室内研究或结合渗流效应的开挖稳定性分析,较少考虑水岩劣化效应下的计算模型及其工程应用,导致研究成果的结合和推广具有一定的局限性。

本文以强度衰减分析室内试验成果为基础,通过理论分析推导得出新的水岩劣化模型进行参数拟合,并将理论模型编入模拟软件中,运用到深圳某富水地层基坑开挖项目进行稳定性分析和研究,可为富水区地下工程开挖和支护设计提供参考。

1 室内试验

1.1 试验准备及方案

试样取自于深圳市公常路中山大学下穿段基坑工程,为褐红、褐黄色侏罗系砂质泥岩,细粉粒结构,层状构造。岩石风化强烈而解体,原岩结构大部分被破坏,风化裂隙极发育,岩芯呈土夹块状,夹有较多中风化岩碎块,属极软岩,岩体完整程度为较破碎~破碎,岩体基本质量等级为Ⅴ类。试样选取及准备见图1。

图1 试样选取及准备

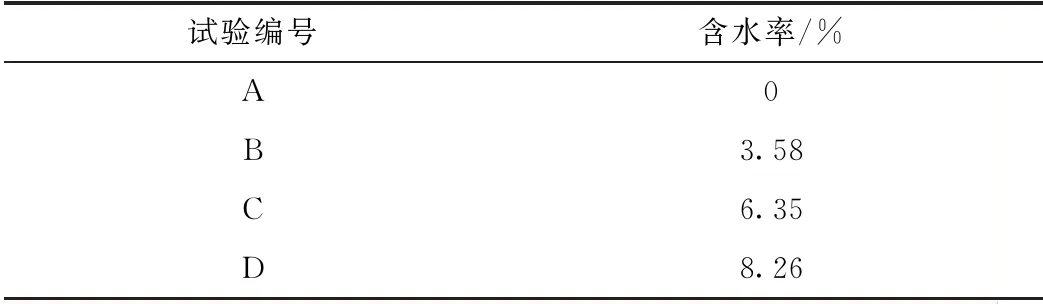

将地勘钻探取回的岩样采用干钻法制成标准圆柱体(高度为100 mm,直径为50 mm),试样尺寸误差控制在±1 mm,垂直度偏差<0.25°,并将试样表面做平整处理。首先,将试样进行阶段式透水处理,根据SL 264—2016《水利水电工程岩石试验规程》,结合试样分3次提高浸水深度,直至水面高出岩样顶部2 cm,并饱水处理30 d用于三轴压缩试验。通过测得试样的天然含水率和饱水状态含水率后,设置多组试验工况,见表1。

表1 试验工况设置

1.2 试验设备

试验采用全自动伺服系统控制的岩石三轴压缩试验机,全程动态记录试样压缩应力—应变曲线。三轴压缩试验系统见图2。整机液压加载限值为3 000 kN,可提供0~100 MPa围压。轴向变形和侧向变形量程为0~20 mm,精度为0.001 mm。将制备好的试样套上防油乳胶套放于三轴压力室内,使试样承压块和球座对中,然后将三轴压力室置于压力试验机上,使压力室与承压板对中。开机进行低速预压,并同步施加径向围压。待达到试验设定值时,缓慢加载竖向压力至试样发生破坏为止。

图2 三轴压缩试验系统

1.3 试验结果分析

1.3.1劣化特征分析

试样三轴压缩应力-应变曲线走势及强度变化规律相近,选取干燥和饱水条件下的试验结果为例进行分析。不同含水率试样三轴压缩应力-位移关系见图3。从图3可知,随着围压的增加,压密阶段逐渐缩短,峰前屈服阶段明显,塑性变形效应显著,峰值强度和应变逐渐增加,峰值强度点逐渐后移,试样由脆性逐渐向延性转化。与此同时,峰值后应力跌落速度也有所减缓。随着含水率的逐渐增加,峰值强度出现降低,但随着围压的不断增加,岩体内裂隙快速压密,强度提高率增大。

图3 不同含水率试样三轴压缩应力-位移关系

基于三轴试验结果统计分析,本文引入劣化度L[12]评价不同含水率条件下水岩劣化作用引起的岩体强度衰减特征。计算公式如下

L=(σ0-σw)/σw

(1)

式中,σ0为干燥状态下的试样峰值轴向抗压强度;σw为不同含水率条件下试样的峰值轴向抗压强度。

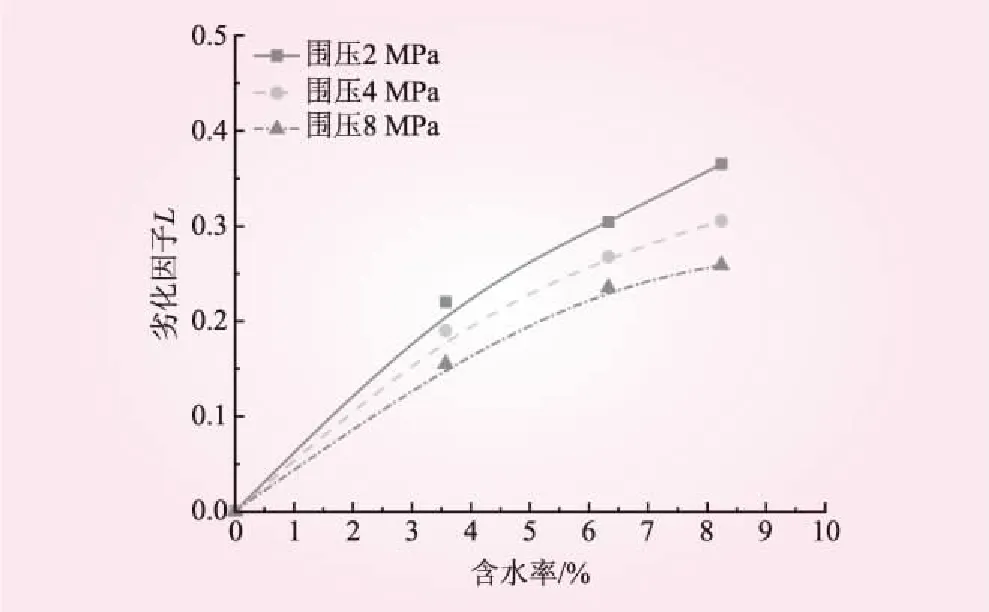

根据试验所得不同含水率试样三轴压缩强度结果,分别计算出水岩作用引起的岩体强度劣化情况见图4。从图4可知,随着含水率的增加,岩体内部损伤积累呈现出先显著线性增长,后缓慢增加的趋势,强度衰减范围为15.6%~36.5%。特别是前期随着含水率的增长,劣化水平增幅显著。同时,劣化水平也与围压具有一定相关性。含水率一定时,围压越大,裂化因子值越小。从劣化因子的数值变化趋势来看,低围压下随着含水率的增加劣化因子值呈线性增长,岩体内部损伤快速积累,强度下降明显。而在高围压下其增幅很小,表明水岩作用已达到一定水平,局部岩体结构已基本破坏。

图4 峰值强度劣化衰减规律

1.3.2岩体力学强度特性

不同含水率试样三轴压缩曲线得到的试件抗剪切强度参数变化见图5。从图5可知,随着含水率的增加,粘聚力在初始段下降明显。但随着试样内部水分的持续攀升,其下降趋势逐渐放缓,最大降幅为31.3%。表明相较于干燥状态下的岩样,水岩相互作用效果十分明显,剪切破坏更加趋向于破裂面内颗粒间的滑动摩擦,颗粒粘结所形成的抗剪阻断效应减弱。随着含水率的增加,内摩擦角出现轻微下降现象,最大降幅为13%,受含水率的影响相对较小。这主要是因为试样中部分亲水性强的矿物质遇水膨胀,破坏了岩土体微单元的整体结构性,造成了一定的强度劣化。随着含水率的增加,内部微裂纹开始逐步发育,造成微单元结构的破坏,加上水体对单元体表面的润滑和分离作用,相对摩擦力有所下降。但由于围压的存在,颗粒间的相对移动仍然会受到表面机械咬合力产生的摩擦效应的影响。通过对试验数据的拟合可以得到,试样内摩擦角随着含水率的增加基本呈线性降低,而粘聚力则与含水率呈二次函数关系。

图5 不同含水率下试样强度变化

2 水岩耦合模型

基于前人的研究结论以及室内试验成果表明,由于水岩耦合作用引起的岩体内部劣化往往造成局部单元体无法承受较大的外部应力。随着含水率的逐渐增加以及颗粒团簇体在水中长期浸泡,水岩耦合引起的岩体强度劣化效应增强,内部损伤开始逐步积累。为简化模型形式以及方便工程取值应用,将原始材料分为劣化和未劣化材料2个部分。在外部荷载条件下,岩土体材料承受的应力为σ,作用面积为S。其中,一部分应力σ′作用于未劣化单元体,作用面积为S1;另一部分应力σ″作用于劣化单元体,作用面积为S2。根据等效应变理论,引入劣化因子L可以得出

σ=σ′+σ″

(2)

(3)

σ=σ′(1-L)+σ″L

(4)

式中,σ为名义应力;σ′为有效应力。假定岩石的破坏准则通式为

f(σ′)-H=0

(5)

式中,H为与材料粘聚力和内摩擦角有关的常数,可作为岩石微元的强度。设岩石微元破坏的概率为P[f(σ′)],则水岩耦合作用下岩土体微元劣化变量分布可表示为

(6)

假设岩土体微单元破坏服从摩尔-库伦破坏准则,参照广义胡克定律和文献[13]介绍的方法,建立水岩耦合作用下岩土体劣化本构模型,微单元应力状态及强度满足以下条件

σi=Eεi+μ(σj+σk)

(7)

σ1″=tan2αk+2ctanα

(8)

σ3″=k

(9)

(10)

(11)

式中,E为岩土体弹性模量;μ为岩土体泊松比;εi为岩土体应变;c和φ分别为岩土体粘聚力和内摩擦角;σc为岩土体抗压强度。

由于水岩耦合作用造成岩土体的内部劣化是随机产生的,假定水岩耦合作用下岩土体微单元强度满足正态分布,基于式(5)可以得出

(12)

式中,S0、H0为模型分布参数,是岩石材料力学特性的表征。综合考虑式(4)、(7)、(12)可得到考虑水岩耦合作用的岩土体微元劣化计算本构模型,参数取值可参考本文试验结果,即

(13)

将本文研究得到的考虑水岩耦合效应的计算方程编入Geostudio有限元计算软件中并进行调用,可针对不同含水率下的基坑临空边坡稳定性进行计算和分析比较。

表2 模型参数选取

3 工程验证

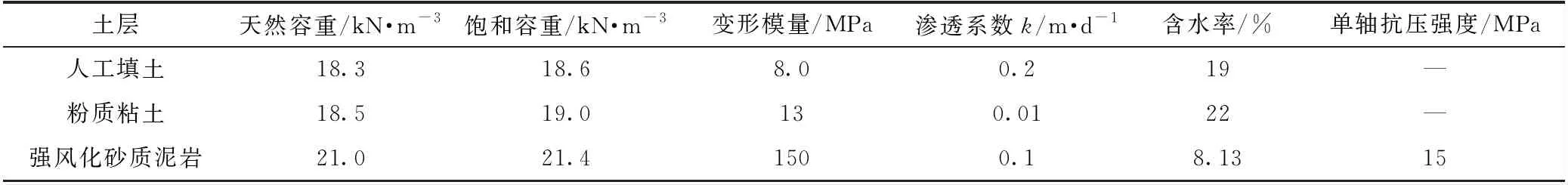

3.1 工程背景

研究区位于深圳市光明区干道公常路,工程场地原始地貌为残丘坡地及冲积洼地,区内地势从西往东逐渐抬高。选取的研究点基坑开挖长32 m,宽22 m,支护安全等级为一级,主体结构范围主要为粘土、中砂和强风化砂质泥岩地层,现场施工情况见图6。根据勘察结果,场地地下水位于地下室底板以上,水位较高,开挖前先进行工区降水。基槽开挖后,基槽底板主要落在含砂粉质粘土层和第四系残积层及全、强风化砂质泥岩层上。其中,强风化砂质泥岩遇水易软化,承载力急剧降低,易导致摩擦桩单桩承载力不满足设计要求。为对比分析水岩耦合效应对基坑开挖后的稳定性影响,选取典型剖面进行建模计算。

图6 现场施工开挖及监测仪器安装

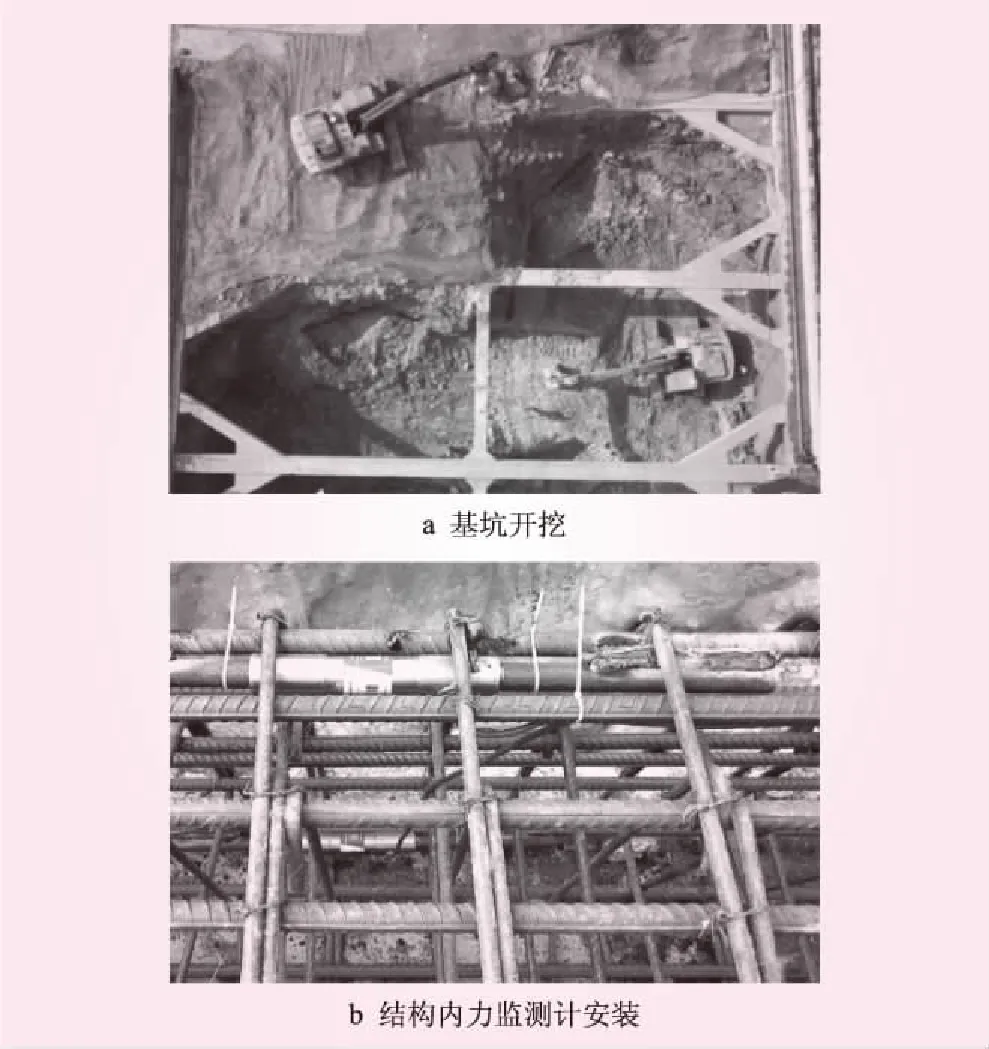

3.2 模型建立及设置

根据地勘资料,研究剖面地层共3层。采用边桩加2道横撑,第1道为0.8 m×0.8 m混凝土梁,第2道为1.0 m×1.0 m混凝土梁,中间设钢格构立柱。基坑开挖深度为17 m,采取分层开挖方式。为了方便研究,将模型进行了适当的简化。模型尺寸长193 m,高度设置为100 m,共8 741个单元、8 923个节点。同时,为了减小边界效应的影响,设置模型两侧为水平约束,顶部为自由面,模型底部为半无限大空间,故设置为固定约束。分别采用M-C模型(工况A)和水岩劣化修正模型(工况B)进行计算,并进行深入对比分析。模型参数选择见表2。

3.3 结果分析

岩土体应力模拟结果见图7。从图7可知,在横撑和边桩的支挡作用下,基坑上部岩土体水平应力较小。随着埋深逐渐增加,基坑侧壁水平应力不断增大,坑底处达100 kPa。此外,随着开挖深度越大,坑底附近的剪应力也越大,有发生滑动剪切破坏的趋势。在基坑底部边角处出现了明显的应力集中现象。

图7 应力等值线(单位:MPa)

根据现场实际工况进行基坑模拟开挖,并与实测数据进行对比分析,结果见图8。从图8可知,不同工况下土体位移变化规律相近,并且2种数值模拟所得结果与实测数据变化曲线具有较大的一致性,也表明了数值模型的合理性。

埋深为0的位置水平位移均接近0。随着埋深的不断增加以及多道支护的施作,岩土体水平位移开始逐渐增大,并于桩底部位移差距分化增大。与实测数据相比,数值模拟结果在初始段相对偏大,但随着埋深的增加进入砂质泥岩段,工况A桩后岩土体最大位移4.5 cm,比实测数据偏小约8.3%;而工况B计算所得最大水平位移比实测数据偏大约3%。随着埋深的增加,虽然水平位移量缓慢减小,但实测位移曲线也逐渐靠近工况B计算所得结果。这主要是因为考虑了水岩劣化效应后,部分砂质泥岩的软化崩解在数值计算中有所体现。特别是在深埋应力复杂条件下,岩土体微元在水和自重作用下即出现了初始劣化状态,微观缺陷不断增加,细观裂缝的延伸和发展,进一步加剧了岩土体发生屈服破坏,这与实际情况也较为符合。当考虑了水岩劣化效应后,计算结果相对偏大,也增大了设计的安全储备。

图8 桩后岩土体水平位移

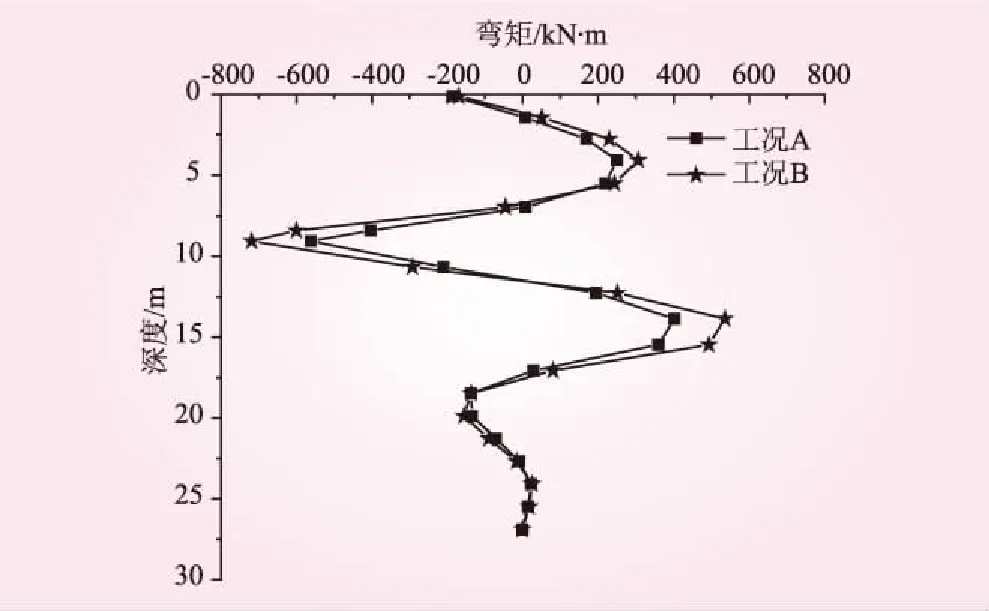

基坑整体变形见图9。从图9可知,2种工况下都可以看出开挖后明显的基坑回弹变形和两侧挤压变形。其中,工况B基坑两侧岩土体变形趋势更加明显,支护体系的支挡效果也更为显著。取左侧边桩进行受力弯矩分析,结果见图10。从图10可知,桩体弯矩随着埋深的增加呈现出先增大后减小并逐步收敛的趋势。2种工况下的总体规律表现为基坑顶部和嵌固段弯矩差异较小,随着埋深的增加,工况B计算得出的受力弯矩增速明显,最大负弯矩为719.8 kN·m,最大正弯矩为536.7 kN·m,与工况A相比,最大负弯矩增幅为27.9%,最大正弯矩增幅33.3%。主要是因为考虑了水岩劣化效应后,岩土体自身强度出现显著下降,同时又受到基坑开挖后向临空面卸荷作用的影响,导致本来已产生微缺陷的弱场区进一步破坏运移,挤压支护结构,产生更大的附加荷载。对于结构反弯点和最大弯矩处应加强支护刚度。

图10 支护桩受力弯矩示意

通过对岩土体变形破坏以及结构受力变形的对比分析可以看出,在富水地下工程中,考虑了水岩劣化效应的计算模型与现场实测结果更为接近。同时,对于极限破坏值来说,常规计算方法所得结果相对偏小,岩土体开挖和施工安全具有一定风险。在特殊水环境下采用考虑水岩劣化的计算模型进行设计具有更高的安全性。

4 结 语

本文基于室内试验、理论分析和现场测试结果,对富水软岩基坑开挖稳定性进行了研究,建立了考虑水岩劣化效应的岩土体破坏计算模型,得出以下结论:

(1)水岩作用改变了岩体微观结构及颗粒聚合性,导致岩体强度劣化水平表现为随含水率的增加呈先快速上升,后逐渐减缓的变化规律,劣化度分布范围为15.6%~36.5%。

(2)随着含水率的增加,砂质泥岩的粘聚力和内摩擦角不断降低。粘聚力与含水率呈二次函数关系,最大降幅约31.3%,内摩擦角随含水率线性降低,最大降幅约13%。水岩劣化作用对岩土体粘聚力影响更大。

(3)采用考虑水岩劣化模型计算得到的岩土体应力结果比实测偏大约3%,支护结构受力相对常规计算方法所得结果平均偏大约30%。所得结果更加接近实际工况,可以有效提高富水地层基坑开挖和支护安全性。