焦炉烟气脱硫脱硝工艺技术的技术优化

严军喜 樊丽华(.华北理工大学化学工程学院,河北 唐山 063009;

2.唐山首钢京唐西山焦化有限责任公司,河北 唐山 063009)

0 引言

京唐西山焦化有4×70孔焦炉,年产干全焦约为420万吨,为7.63米顶装焦炉,每两座焦炉配置一座烟囱,加热介质为混合煤气(焦炉煤气与高炉煤气混烧),在高炉检修时使用焦炉煤气加热。焦炉烟气经脱硫脱硝系统处理后,NOx排放浓度小于150mg/m3,SO2排放浓度小于30mg/m3、颗粒物排放浓度小于15mg/m3,具体烟气设计参数及排放要求见下表1。

表1 烟气设计参数及排放要求

自2017年7月份,脱硫脱硝系统投产运行以来,脱硫系统发生了三大问题,分别是脱硫塔塔盘堵塞、脱硫塔入口烟气管道积料等,严重制约了脱硫系统稳定运行。为了提高脱硫系统稳定性,提高脱硫脱硝系统在线运行时间,该文将重点对上述三个问题进行研究及优化。

1 解决脱硫塔塔盘堵塞的研究

2018年1月份和3月份,CD炉脱硫脱硝项目连续出现2次脱硫塔塔盘堵塞问题,其中60%的塔盘通气孔堵塞无法通过烟气,挡流板底部大面积积料。详见图1 脱硫塔塔盘堵塞图。

图1 脱硫塔塔盘堵塞图

根据脱硫塔设计原理,焦炉烟气从脱硫塔入口进入到脱硫塔内,通过塔盘,撞击到挡流板上,从脱硫塔下段喷洒管两侧进入到脱硫塔中段。详见图2脱硫塔烟气流向示意图。

图2 脱硫塔烟气流向示意图

通过烟气在脱硫塔的流向,可以看出脱硫塔塔盘及挡流板的积料是随着烟气夹带着硫酸铵水汽冲击而成。从技术层面上,可通过增加喷洒管及降低脱硫塔下段循环液硫酸铵浓度来克服积料问题。

通过上述分析,可以指定以下改善措施:

(1)脱硫塔下段第一层折流板增加喷洒管及喷头。在图2中,①位置增加横向喷洒管及喷头防止烟气夹带的硫酸铵结晶在折流板底部。经过6个月的实际运行,此处的结晶大量减少,不会再次危害到脱硫塔塔盘。

(2)控制脱硫塔下段阻力。由于脱硫塔下段在设计时未考虑pH计及密度计,仅有脱硫塔下段气相温度和气相压力两个工艺控制指标,因此选择脱硫塔下段压力作为工艺控制点。根据实践研究,当脱硫塔中部气相压力与脱硫塔下部气相压力的差值≥2000Pa时,脱硫塔下段阻力出现急速升高的情况。平均3个小时,脱硫塔下段的阻力达到4000Pa以上,已经完全无法满足脱硫脱硝系统正常运转。因此制定脱硫塔下段压差控制在1500~2000Pa,若脱硫塔下段阻力指标超过2000Pa,将采取排出脱硫塔下段液体至环流氧化器,并补充新水进入到系统内,以此来降低脱硫塔下段的浓度,减少硫酸铵结晶的产生。

通过上述措施的落地实施,自2018年4月份以来,未出现任何脱硫塔下段堵塞的情况产生,下段阻力基本维持在1700Pa左右,详见图3:2018年5月-11月脱硫塔下段阻力的趋势图。

图3 脱硫塔下段阻力的趋势图

2 根除脱硫塔入口烟气管道积料的研究

2018年,全年共计清理脱硫塔入口烟气管道7次,其中因脱硫塔入口烟气管道大量结料,导致脱硫塔入口烟气管道流通面积缩小至一半左右,造成脱硫脱硝系统阻力失衡,被迫停工2次,此问题严重影响脱硫脱硝系统正常运转。

通过分析,脱硫塔入口烟气管道内的积料来源于两个方向,一是从脱硝系统喷氨和再热器高压冲洗带来的硫酸铵;二是从脱硫系统回流至烟道内的硫酸铵。

首先对来源一进行排查。通过对引风机入口、引风机本体等部位进行核查,发现脱硫塔入口烟气管道前的烟气管道内无明显硫酸铵结晶积料,因此可以判断脱硫塔入口烟气管道内的积料不是从脱硝系统喷氨和再热器高压冲洗带来的。

最后对脱硫系统回流的情况进行排查。通过系统停机检修期间,离线启动脱硫塔下段泵进行离线循环喷洒,在喷洒过程中发现部分循环液会通过烟道上沿回流到烟道内,具体情况如图4。

图4 脱硫塔下段离线喷淋烟道积水图

通过上述分析,可以指定以下改善措施:

第一次改善及效果。通过上述离线检查的问题,第一次采取在脱硫塔塔盘处增加弓形挡水板,材质选择不锈钢316L。此措施实施的目的是通过弓形挡水板将顺塔壁流下来的循环液挡住,防止循环液进入到脱硫塔入口烟气管道内。具体弓形挡水板如图5。

图5 脱硫塔塔盘处增加弓形挡水板对比图

经过现场实际运行三个月,再次组织脱硫脱硝系统停机检查,发现脱硫塔入口烟气管道内积料有所减少,但仍比较多,效果较差。

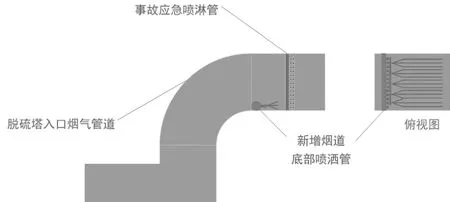

通过分析论证,发现脱硫塔入口烟气管道部位存在气旋,使得下段循环液体会随着气旋带入到入口烟气管道末端,随着积料不断增加,会逐步进入到烟道管道内。第二次采取增加烟道底部喷洒管,将形成的硫酸铵积料随时冲刷到脱硫塔内部。具体积料产生的情况如图6,新增喷洒管的位置如图7。

图6 脱硫塔入口烟气管道积料示意图

图7 脱硫塔入口烟气管道新增喷淋管示意图

经过现场实际运行一个月,再次组织脱硫脱硝系统停机检查,发现脱硫塔入口烟气管道内积料明显减少,但在烟道中部凹陷位置仍存在积料未彻底清理。

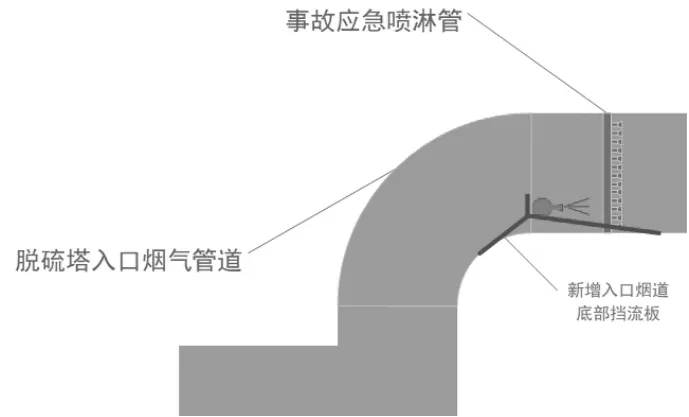

通过对第二次试验结果进行分析论证,发现脱硫塔入口烟气管道底部存在凹陷,造成部分积料。第三次采取改造脱硫塔入口烟气管道底板角度15°,并铺设316L不锈钢板,同时涂刷玻璃鳞片进行防腐处理。具体改造的方案是在原有底板上增加一块厚度为5mm的Q235铁板,在铁板的上表面增加不锈钢板,形成类似复合板的材料,最后在不锈钢板上部涂刷玻璃鳞片进行防腐。具体改造方案如图8。

图8 脱硫塔入口烟气管道新增挡流板示意图

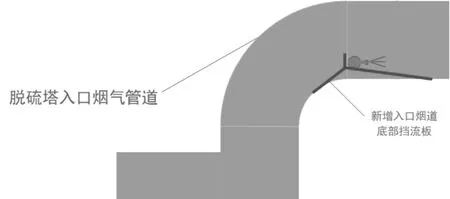

经过现场实际运行三个月,再次组织脱硫脱硝系统停机检查,发现脱硫塔入口烟气管道内积料只存在于二个位置。一是脱硫塔入口烟气管道内事故喷淋管上存在一大块积料,二是事故喷淋管南北两侧存在两大块积料。

析论证,造成此次积料产生的主要原因是烟气中的硫酸铵遇到事故喷淋管,受阻在事故喷淋管上不断富集积料,慢慢长大。同时随着事故喷淋管上的积料不断增大,烟气向两侧烟道壁冲击,形成南北两侧烟道上形成大块积料。最终次改造采取移除事故喷淋管,由于现有事故应急喷淋管设计初衷为脱硫塔下段泵停机后,进行事故喷淋防止脱硫塔内温度增加,造成脱硫塔内部玻璃鳞片脱落。而在实际运行中,事故喷淋启动最大量,脱硫塔下段温度仍不断升高,不具备事故喷淋的作用。结论移除该事故喷淋管,具备可行性。同时下一步攻关脱硫塔入口烟气管道事故喷淋的位置及方式。具体改造方式如图9。

图9 脱硫塔入口应急喷淋管切除示意图

通过四次对脱硫塔入口烟气管道积料攻关,现已彻底消除了烟道内积料的情况,减少了定期清理烟道积料的工作,具体效果见图10。

图10 脱硫塔入口烟气管道无积料

3 结语

通过对脱硫脱硝工艺在生产实际中出现的问题进行理论分析、工艺改进、效果检修,得出以下结论:针对脱硫系统阻力及稳定运行等问题,优化脱硫塔下段喷淋结构、调整进入脱硫塔入口烟气管道角度,实现了脱硫塔系统稳定运转,在焦化行业具有良好的推广和应用价值。