低VOCs水性木器漆用苯丙乳液的制备研究

付超(浙江省环境保护科学设计研究院,浙江 杭州 310007)

0 引言

溶剂型丙烯酸树脂是以有机溶剂为溶剂或分散介质所制备的涂料,在涂装过程中有机溶剂容易挥发,产生大量的VOCs,这类极易挥发的有机化合物是溶剂型涂料危害环境和健康的主要原因。已有监测结果表明,工业涂装废气排放中富含苯系物、含氧挥发性有机物(OVOC) 等活性强、毒性大的VOCs物质[1-3]。部分具有光化学反应活性的挥发性有机物会与NOx等气体在紫外光照射条件下形成臭氧、光化学烟雾等。研究表明,VOCs是形成细颗粒物(PM2.5)和臭氧(O3)的重要前体物,是诱发雾霾天气的主要因素[4-5]。

水性涂料是以水为溶剂或以水为分散介质的涂料,其VOCs含量低,一般低于10%,与溶剂型比可减排80%,大大降低对环境的污染[6]。

本文采用粒子设计原理,以丙烯酸丁酯、甲基丙烯酸甲酯、苯乙烯、甲基丙烯酸为共聚单体,通过加入少量的功能单体和采用环保型反应性乳化剂来改善涂膜耐水性,并且以双丙酮丙烯酰胺(DAAM)和己二酰肼(ADH)为交联体系,从而制备了一种固含量45%,具有核壳结构的木器漆用苯丙乳液。

1 实验部分

1.1 主要原材料

甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸丁酯(BA)、甲基丙烯酸缩水甘油酯(GMA)、甲基丙烯酸(MAA)、双丙酮丙烯酰胺(DAAM)、己二酰肼(ADH)、环保反应性乳化剂(SR-10)、十二烷基苯磺酸钠(DBS)、过硫酸钾(KPS)、碳酸氢钠(NaHCO3)、氨水。以上原料皆为工业级。

1.2 实验配方

去离子水:124;NaHCO3:0.3~0.5;DBS:0.4~1;SR-10:0.8~2;混合单体:100(其中St:30~40;DAAM:1~5;GMA:2~6);KPS:0.4~0.8。

共计约:226。

1.3 合成工艺

(1)核乳液的制备。常温下,在三口烧瓶中加入一定量的去离子水、全部的缓冲剂和部分复合乳化剂(DBS和SR-10),搅拌30min使其充分溶解,加入10%的核混合单体,乳化15~20min,恒温水浴升温至60℃,开始滴加部分KPS水溶液,升温至80℃左右保温20min,之后将剩余的90%核混合单体和部分KPS水溶液在1.5h内滴完,保温30min得到核乳液。

(2)核壳乳液的制备。在另一个三口烧瓶中加入剩余的去离子水和复合乳化剂,将壳混合单体在5min内滴加入烧瓶中,室温搅拌30min使其预乳化。将剩余的KPS水溶液和壳预乳化液同时滴加,滴加时间2h左右,之后保温1h,降温至50℃以下,用氨水调节乳液pH至8左右,加入交联剂ADH,搅拌15min后过滤出料,得到最终的核壳乳液。

1.4 产品质量指标

表1 产品质量指标

2 结果与讨论

2.1 复合乳化剂的用量对聚合反应的影响

采用阴离子乳化剂DBS和反应性乳化剂SR-10按质量比为1∶2复配进行乳液聚合,探讨了乳化剂用量对聚合反应稳定性的影响,结果如表2所示。

表2 复合乳化剂用量对聚合反应稳定性的影响

由表2可知,固含量和单体转化率同复合乳化剂用量成正比,乳胶粒粒径和聚合反应稳定性(表现为凝胶率降低)同复合乳化剂用量成反比。这是因为乳胶粒子数随着乳化剂用量的增加而增多,乳胶粒子数越多,乳液的粒径就越细。乳化剂用量的增加有助于提高单体转化率,增加聚合反应的稳定性,并且对提高漆膜光泽也有一定帮助。但是,乳液中乳化剂量的增加将会对漆膜耐水性、耐醇性及附着力等产生不利的影响。通过几组对比实验,本文选定复合乳化剂量为2.4%(对单体)。

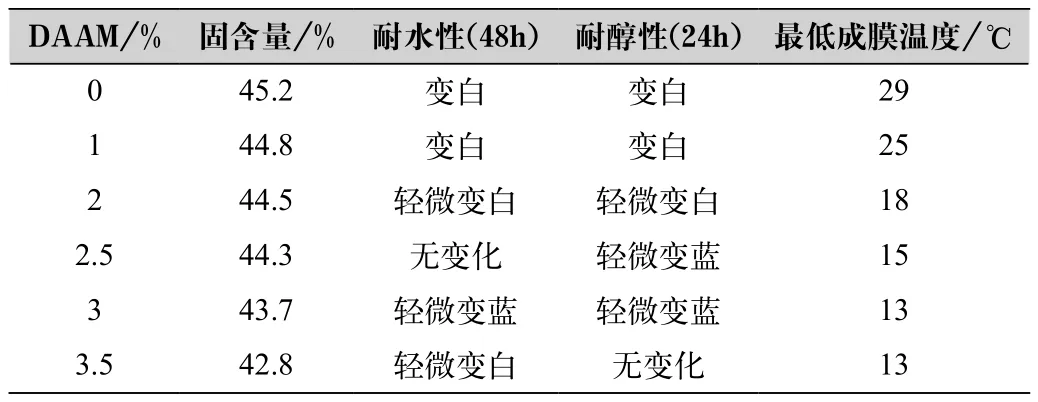

2.2 DAAM用量对乳液性能的影响

乳液中引入DAAM和ADH自交联体系,调节乳液pH至7.5~8.5,乳液成膜过程中,随着氨水的挥发,酮羰基与肼可在弱酸条件下发生交联反应[7-8]。

控制乳液配方中复合乳化剂用量为2.4%,阴离子乳化剂DBS与反应性乳化剂SR-10的质量比为1∶2,聚合反应温度为80℃,合成了不同DAAM含量的苯丙乳液。DAAM用量对乳液性能的影响如表3所示。

表3 DAAM用量对乳液性能的影响

从表3可以看出,随着DAAM用量的增加,涂膜的耐水性先提高后下降,耐醇性逐渐提高。说明DAAM作为一种亲水性的交联单体,添加量多时能提高涂膜的交联度,使得涂膜耐醇性增加,但也会导致涂膜的吸水率增加。并且随着DAAM用量的增大,乳液的固含量逐渐降低,聚合稳定性下降。同时也可看出,增加DAAM用量对降低乳液最低成膜温度有较好的帮助。综合考虑性能和成本因素,本文选定DAAM用量为2.5%。

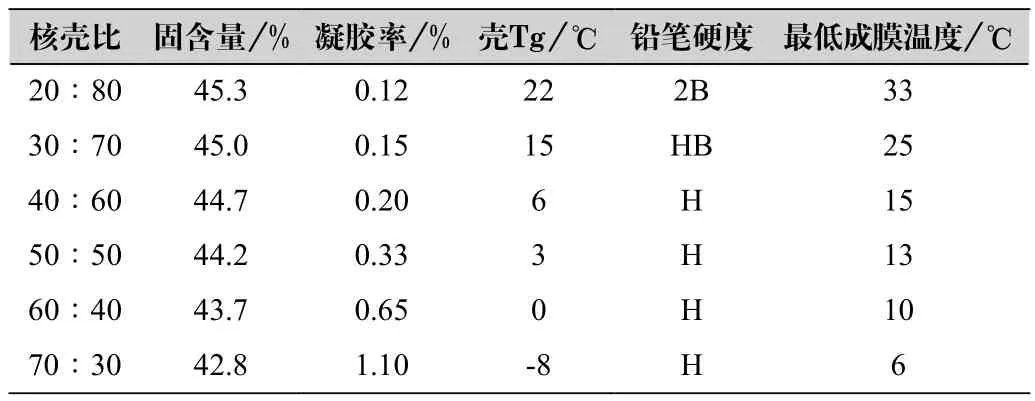

2.3 核壳比对乳液性能的影响

核壳乳液聚合提出了“粒子设计”的新概念,即保持各聚合单体质量比恒定的基础上,通过调节核层和壳层单体比例,对乳胶粒子进行结构化设计,从而达到改变涂膜的耐水、耐醇、硬度、附着力、最低成膜温度等性能的目的[9]。

本文的粒子设计是“软壳硬核”的核壳结构,以BA为软单体,MMA和St为硬单体,MAA为功能单体。核壳比对乳液性能的影响如表4所示。

表4 核壳比对乳液性能的影响

从表4可以看出,乳液的固含量和最低成膜温度随着核壳比的增加而降低,凝胶率逐渐增加,漆膜硬度先提高后保持不变。当核壳比较低时,壳层聚合物能很好的包覆核层,成膜时乳胶粒之间能够较好的融合在一起,核壳比提高时,乳液的最低成膜温度降低,漆膜硬度较硬。核壳比提高到一定比例后,壳层聚合物对核层的包覆性变差,导致乳液的固含量降低,凝胶率提高。综合选择,本文选定核壳比为40∶60。

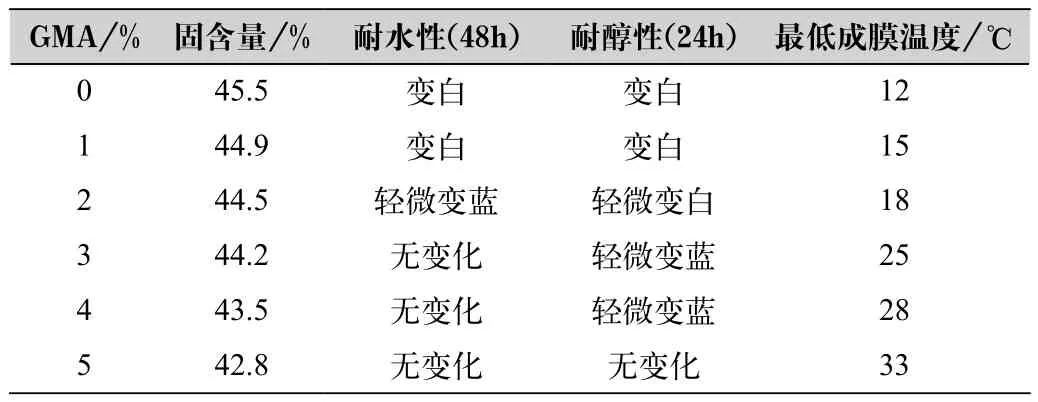

2.4 GMA用量对乳液性能的影响

控制乳液配方中核壳比为40∶60,壳层MAA和DAAM用量分别为3%和2.5%,复合乳化剂量为2.4%,阴离子乳化剂DBS与反应性乳化剂SR-10的质量比为1∶2,聚合反应温度为80℃,合成了不同核层GMA含量的苯丙乳液。GMA用量对乳液性能的影响如表5所示。

表5 GMA用量对乳液性能的影响

从表5可以看出,随着GMA用量的增加,涂膜的耐水性、耐醇性和最低成膜温度都逐渐提高,固含量逐渐降低。GMA中的环氧基团在成膜过程中可以和MAA中的羧基进行物理交联,从而提高涂膜的耐水性和耐醇性,但会导致聚合稳定性随着交联程度的提高而下降。综合考虑性能和成本因素,本文选定GMA用量为3%。

3 结语

通过实验,本文确定了制备水性木器漆用苯丙乳液的最佳条件:复合乳化剂量为2.4%(对单体),核壳比为40:60,DAAM用量为2.5,GMA用量为3%。在此条件下,乳液聚合稳定性高,单体转化率高,凝胶率低,耐水、耐醇性能较好,所得苯丙乳液综合性能优良。