热风干燥过程相对湿度对香菇品质的影响

李星仪,张 悦,谢永康,于贤龙,朱广飞,高振江,肖红伟,刘嫣红

热风干燥过程相对湿度对香菇品质的影响

李星仪,张 悦,谢永康,于贤龙,朱广飞,高振江,肖红伟,刘嫣红※

(中国农业大学工学院,北京 100083)

为了研究干燥介质相对湿度对香菇品质的影响,该研究将计算机视觉在线检测技术应用于基于温湿度过程控制的热风干燥技术中,利用4种不同的相对湿度控制方法对去柄香菇进行干燥:连续排湿、全程设定恒定相对湿度(全程40%,全程30%,全程20%)、阶段降低相对湿度以及后期迅速降低相对湿度(30%优化,阶段降湿优化)。利用图像信息实时获取香菇外观品质,探究了香菇干燥过程中收缩率、圆度、表面褶皱率(Ratio of Wrinkled Surface Area,RWSA)与纹理特征(对比度、能量)的变化,并利用扫描电镜图像上香菇细胞的长宽比表示干香菇的微观结构,采用气相色谱-离子迁移谱联用(Gas Chromatography-ion Mobolity Spectrometry,GC-IMS)技术获取干香菇的风味成分。研究结果表明,相对湿度对香菇细胞的收缩率、圆度、纹理特征以及结构与复水比均有显著性影响(< 0.05),全程40%与全程20%组分别由于其相对湿度过高与维持时间过长,导致干燥时间延长,香菇表面硬化程度降低,收缩率增加,圆度降低,表面褶皱增多且更细密,表面颜色对比度降低,香菇表面褶皱率达到最大值的时间与香菇复水比呈正相关关系(= 0.88),香菇表面褶皱率达到最大值的时间越晚,香菇复水比越高,通过香菇褶皱率变化可预测香菇复水比。而优化组(30%优化、阶段降湿优化)可缩短干燥时间,加速香菇表面硬化,保持香菇外观品质,虽然其干制品复水比,微观结构与风味成分均不如连续排湿组,但其咀嚼度(< 0.05)与弹性更高。综合考虑干燥时间与干香菇的品质,优先采用连续排湿,其次采用30%优化的方式干燥香菇。研究结果为香菇干制工业化生产提供参考。

干燥;计算机视觉;圆度;图像纹理;表面褶皱率;微观结构

0 引 言

热风干燥是农产品干燥的主要方法之一,但因干燥过程中物料的温度与湿度梯度相反,温度较高的表面干燥速率远高于物料内部[1],引起干燥过程中物料表面结壳,从而抑制了水分向物料表面迁移[2]。已有研究表明基于相对湿度(Relative Humidity,RH)过程控制的热风干燥技术可有效防止物料表面结壳,还可利用热空气的高焓值快速提高物料内部温度,从而缩短干燥时间、节约能源[3-4]。但是关于干燥介质相对湿度对物料品质的影响,国内外学者得出了不同的研究结论。部分学者认为,干燥过程中保持较高相对湿度有助于更好地保持物料品质,如意大利面干燥过程中,较高相对湿度有助于减少裂纹的产生,获得更加规则的物料形状[5];微波干燥、热风干燥过程中,较高相对湿度有助于改善胡萝卜的色泽[6-8]。部分研究则表明干燥过程较高的相对湿度对物料品质有不利影响,如在使用热风干燥时保持较高的相对湿度,茄子[7]与山药片[9]的色差更大。相对湿度及其保留时间是影响热风干燥过程的主要因素[5],但是上述研究主要集中于相对湿度对干燥结束时物料外观品质(颜色、形状)的影响,关于整个干燥过程中相对湿度对物料品质影响的研究较少。为了获得干燥过程中相对湿度对物料外观品质变化的影响,Li等已将计算机视觉在线检测技术应用于基于温湿度过程控制的热风干燥过程中,开发了一种基于局部灰度中值分割的图像处理方法来量化香菇表面褶皱率,研究了不同相对湿度控制方法对香菇干燥过程中表面褶皱率(Ratio of Wrinkled Surface Area,RWSA)和径向收缩率的影响[10]。相对于传统的热风干燥,前期保持较高相对湿度可缩短香菇干燥时间,且香菇收缩率小、表面褶皱少,但其复水比明显低于传统热风干燥[10]。

但是上述研究还有很多不足,香菇外观品质与复水比以及香菇内部结构间的关系尚不明确。并且使用香菇投影面积仅能表现香菇面积轮廓的变化,不能反映香菇边缘形状变化。目前研究过程采集到的图像中发现香菇边缘轮廓变化与干燥介质相对湿度变化有一定的相关性。圆度是指物体的横截面接近理论圆的程度,在机械行业中该指标用于表示轴与孔的加工精度[11],而新鲜香菇大多呈圆形,在干燥过程中香菇因为不均匀收缩其边缘轮廓发生变化,形状发生改变。本文尝试使用圆度变化来表示香菇边缘轮廓变化,探究相对湿度对香菇面积轮廓与边缘轮廓的影响。表面褶皱率主要表现香菇整体褶皱占整个香菇表面的比例,为了表现整个香菇表面某点颜色与其邻近区域颜色的分布,拟采用图像纹理特征来表示香菇表面邻域内的颜色分布关系,该方法已成功用于描述苹果[12]与虾仁[13]干燥过程中的纹理变化。香菇复水比与其微观结构有一定的相关性,为了明确这一关系,需将香菇细胞变形程度量化,本文利用扫描电镜图像上香菇细胞的长宽比来反映细胞变形程度。

基于上述分析,本文的研究内容如下:1)使用不同相对湿度控制方法对香菇进行热风干燥,利用图像处理技术获取香菇的收缩率、圆度、表面褶皱率与纹理特征,并探究相对湿度对香菇外观品质的影响及这些外观品质间的关系;2)探究香菇外观品质与复水比间的关系;3)探究香菇的微观结构与复水比间的关系;4)探究干燥介质相对湿度对香菇感官品质与风味成分的影响。以期为香菇干制工业化生产提供参考。

1 材料与方法

1.1 试验材料

从北京当地市场购买直径为(60 ± 5)mm的新鲜无损香菇,于4 ℃下储藏24 h。将不含菌柄的香菇于70 ℃下真空干燥24 h[10],其初始湿基含水率为89.16% ± 0.15%。

1.2 主要仪器与设备

1.2.1 基于计算机视觉在线检测和温湿度过程控制的热风干燥机

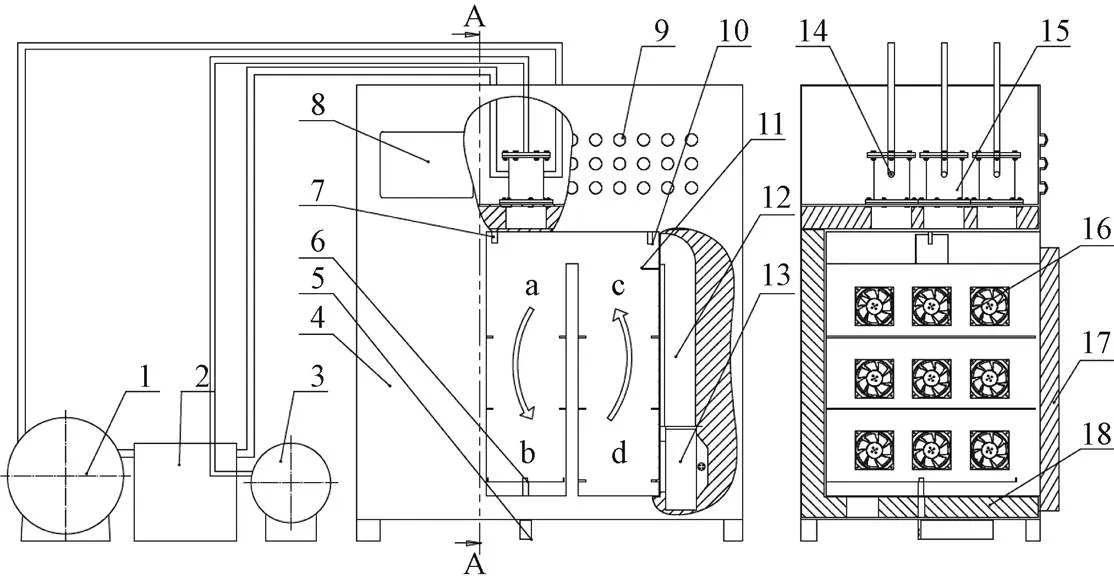

自制干燥设备结构如图1所示,其原理为:干燥机利用温度传感器(型号:PT100,北京优普斯科技中心,测量误差为± 0.3 ℃)和湿度传感器(型号:SHT35,瑞士Sensirion 公司,测量误差± 1.5%)检测干燥室内温度和相对湿度,采用触摸屏和可编程中断控制器(Programmable Interrupt Controller,PIC)根据干燥室内温湿度对加热管、加湿器与排湿风机进行开/关控制,将干燥室内温度和相对湿度保持在目标值范围内[2]。在工作过程中离心风机将冷空气送入进气加热通道,加热后进入干燥室,通过扰流风机扰动,热空气在干燥室内循环,一部分湿热空气在排湿风机开启后被排出干燥室,一部分经离心风机流回进气加热管道实现余热回收[2]。物料内部温度由插入式温度传感器(型号:PT100,北京优普斯科技中心,测量误差为± 0.3 ℃)测量,物料质量由称重传感器(型号:SP4MC3MR型,德国Hottinger Baldwin Measurements公司,测量误差为0.16%)测量,所有数据每10 s记录一次,并以Excel文件的形式存储在U盘中。

干燥机计算机视觉在线检测装置硬件设备包括一个带GigE接口的工业摄像机(型号:Aca250014-gc,德国Basler公司),一个可固定焦距镜头(型号:M1214-MP2,日本Computar公司),两个色温为6500K的LED集成芯片(型号:COB -9w,中国常州燕娜电子有限公司),以及用于工业相机和光源的冷却罩、冷却水泵与冷却风机。为了防止环境光线影响图像质量,将工业相机单独放置在一个冷却罩内,两个光源放置在工业相机冷却罩两侧的光源冷却罩内(如图1所示),光源冷却罩和工业相机冷却罩底端与干燥室顶部平齐,光线照射方向与物料垂直。分别采用风冷和水冷的方法对工业相机和光源进行冷却,使冷却罩内温度保持在50 ℃以下,保证长时间干燥时工业相机与光源处于安全工作温度范围内。

1.冷却水泵 2.冷却水箱 3.冷却风机 4.干燥机外壳 5.称重传感器 6.称重支架 7.温度传感器 8.触摸屏 9.指示灯 10.加湿器 11.托盘支架 12.进气加热通道 13.离心风机 14光源冷却罩 15.相机冷却罩 16.扰流风机 17.干燥室门 18.保温层

1.2.2 其他设备

电子天平(型号:JA21002,上海舜宇恒平科学仪器有限公司,精度0.01 g);日立电子扫描显微镜(型号:SU3500,日本东京日立高科技公司);电加热水浴锅(上海宜昌仪器纱筛厂)。

1.3 试验方法

将(810 ± 2)g仅含菌盖的香菇黑色表面朝上单层平铺于干燥室内如图1所示4个位置(a、b、c和d)的料盘上,干燥室左上角a处放置(240 ± 1.5)g 香菇,其中1个用于采集图像并获取图像信息,背景板距离镜头28 cm;左下角b处放置(240 ± 1.5)g香菇用于测量质量;右上角c处放置(240 ± 1.5)g香菇,其中3个香菇上插有温度传感器,用来获取干燥过程中物料内部温度[7];为了获得足够的相对湿度,将剩余的香菇放置在干燥室的右下角d处。在整个干燥过程中,干燥室内的风速约为3.2~4.2 m/s,风温为60 ℃[2]。

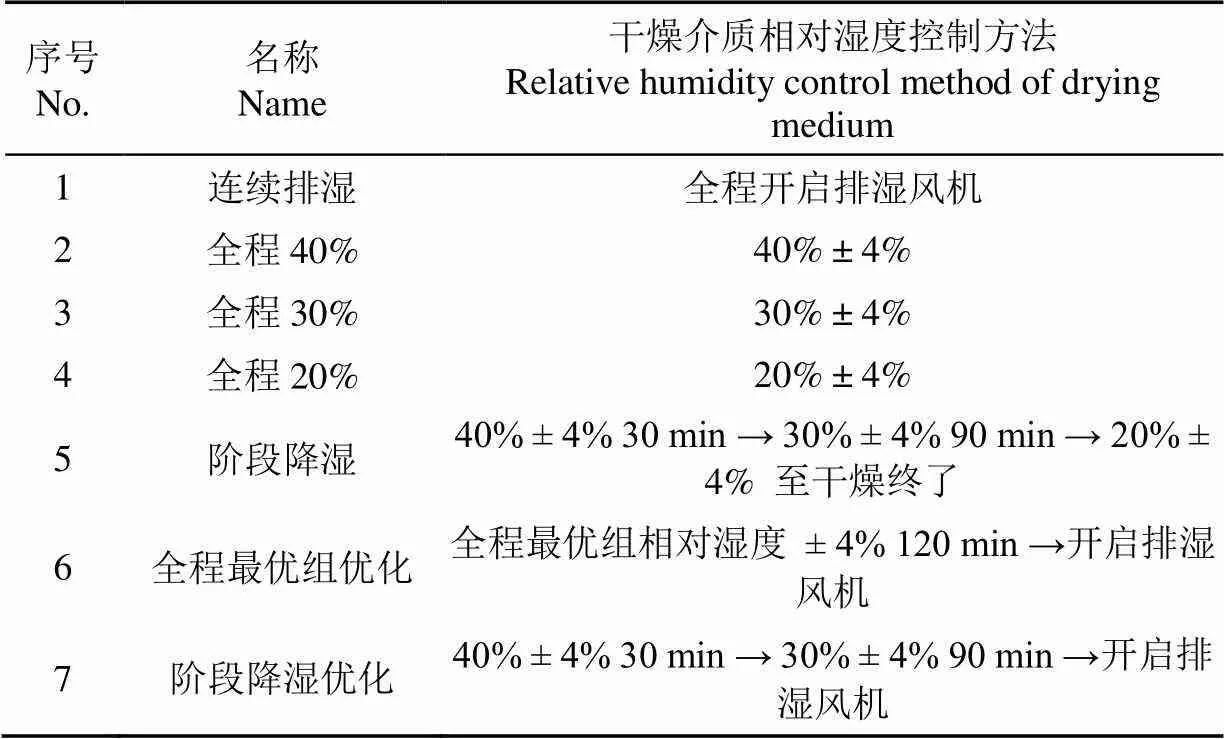

在使用大型干燥机干燥香菇时,物料中大量水分迅速蒸发,出现干燥室内相对湿度上升的现象,所以为模拟实际生产方法,本文中干燥室内的相对湿度仅靠香菇自身蒸发的水分和排湿风扇的开/关状态控制,不通过外部加湿器向干燥室内输入湿空气调节[7]。当香菇的湿基含水率低于10%时停止干燥[7]。4种不同相对湿度控制方法:1)连续排湿方式:干燥过程中排湿风机始终保持开启状态;2)全程设置恒定相对湿度:为确定所设相对湿度范围依靠香菇自身水分蒸发可维持的时间,整个干燥过程中干燥室内相对湿度范围设定为固定值(全程40% ± 4%、全程30% ± 4%、全程20% ± 4%),在干燥室内相对湿度达到设定上限后开启排湿风机,相对湿度低于下限时关闭排湿风机[7];3)分阶段控制干燥室内相对湿度:根据2)中试验结果,按照全程40%、30%组设定相对湿度的维持时间来设定阶段降湿组40%、30%的保持时间,其后相对湿度设定为20%;4)根据2)、3)中的试验结果,选取其中干燥时间短且外观品质较好的组进行优化试验,并且根据2)、3)中相对湿度的保持时间结果,当物料水分不足以使干燥室内相对湿度维持在设定范围后开启排湿风机,即为全程最优组优化、阶段降湿优化,详细试验设计见表1。每组试验重复3次。

表1 不同相对湿度控制方式下热风干燥试验设计(60 ℃)

1.4 图像处理

1.4.1 径向收缩率

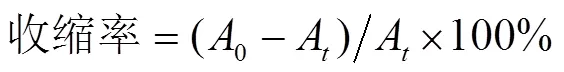

本文采用OpenCV3.0开源函数库对香菇进行图像处理,处理流程如图2所示。为了计算收缩率,首先将RGB彩色图像转换为灰度图像,并对其进行中值滤波去除噪声。由于香菇放置在白色背景下,香菇表面颜色较深,其与白色背景分界明显,所以采用Otsu自动分割方法便可获得与真实香菇投影形状一致的二值图像。在二值图像中,香菇对应的白色区域每个像素的值为1,背景对应的黑色区域值为0。接着进行开运算,滤除残余噪声或者非香菇区域对应的小面积的白色斑点。由于所使用的镜头是固定焦距镜头,而焦点是背景板,所以过滤后的二值图像的白色区域面积可计为香菇在图像上的面积,通过图像上香菇面积的变化来计算收缩率。白色区域每个像素的值为1,白色区域面积可通过像素计数法统计[14]。香菇径向收缩率计算方法如下所示

式中A为香菇的初始投影面积,pixels;A为时刻香菇的投影面积,pixels。径向收缩率越小,说明干燥后的香菇较新鲜香菇变形越小。相对于手动分割,自动图像处理分割精度为99.93%[10]

1.4.2 圆度测量

圆度是指物体的横截面接近理论圆的程度,文中使用圆度表示香菇的边缘轮廓形状。图像处理方法如图2所示,利用计算收缩率时得到的二值图像,计算二值图像白色区域的周长,并根据公式(2)计算香菇圆度,圆度范围为0~1[15],数值越大说明香菇越圆。

式中A为时刻香菇的投影面积,pixels;p为时刻香菇的轮廓周长,pixels。

1.4.3 表面褶皱率

表面褶皱率通过香菇表面褶皱的面积占整个香菇投影面积的比例来表示,表面褶皱率越小,说明干香菇表面越光滑,越为消费者所喜爱。图像处理方法如图2所示,利用计算收缩率时得到的二值图像,与原始图像进行掩膜运算,得到仅含香菇的彩色图像,然后将彩色图像转化为灰度图像,并对灰度图像进行平滑处理,消除香菇表面原始斑点,接着利用基于灰度均值的局部阈值分割方法将褶皱区域与非褶皱区域分隔开[10],如图2所示,对应步骤的图片中白色部分为非褶皱区域,黑色部分为褶皱区域,利用像素计数法计算白色区域的面积[10]。

式中A为时刻香菇的投影面积,pixels;A为时刻香菇表面非褶皱区域面积,pixels。相对于手动分割褶皱区域与非褶皱区域,自动图像处理分割精度为92.80%[10]。

1.4.4 图像纹理

文中使用基于灰度共生矩阵(Gray Level Co-occurrence Matrix,GLCM)的方法提取图像纹理特征中的能量与对比度特征[13]。能量指返回归一化的灰度共生矩阵中元素的平方和,反映了图像灰度分布均匀程度和纹理粗细度,其范围为0~1,颜色恒定图像的能量值为1[16],其值越大说明香菇表面褶皱分布越规律,且越细密。对比度指整个图像之间的像素与其相邻像素之间的强度对比度的测量值,范围为0~(-1)2,均匀图像的对比度为0[16]。对比度用来表示香菇表面不同区域颜色差异,其值越大,香菇表面不同区域颜色差异越明显。如图2所示,利用仅含香菇的灰度图像计算不包含零值的灰度等级数,获得不包含背景的灰度共生矩阵,消除黑色背景对纹理特征的影响[13]。之后将灰度共生矩阵归一化处理,在预试验中发现,香菇图片上0o、45o、90o与135o方向上纹理特征无显著性差异,所以本文中的能量与对比度纹理特征取0o方向的值,计算公式如下

式中()是归一化处理后的灰度共生矩阵的值,是该张图像的灰度等级数,、为灰度共生矩阵中横、纵坐标值。

1.5 复水比

每种控湿方式的干制品各选取(7.15 ± 0.61)g放在恒温(40 ℃)的蒸馏水中60 min,然后沥干20 min,测量复水后的香菇质量[7]。复水比(Rehydration Ratio, RR)计算公式如下所示

式中m复水后香菇的质量,g;m为干香菇的质量,g。

注:A为香菇的初始投影面积,pixels;A为时刻香菇的投影面积,pixels。

Note:Ais the initial projected area of shiitake mushrooms, pixels;Ais the projected area of shiitake mushrooms at time, pixels.

图2 香菇图像处理流程图

Fig.2 Image processing flow chart of shiitake mushroom

1.6 微观结构

使用SU3500日立电子扫描显微镜(日本东京日立高科技公司)在15 kV加速电压下,通过扫描电镜(放大600倍)获得香菇菌盖横截面的显微照片。利用香菇的细胞长宽比(Cell Aspect Ratio,CAR)来评估细胞变形程度,从显微图像中测量每个细胞的长度和宽度,并确定每张图片中5个细胞的平均细胞长宽比[17]。

式中为香菇细胞径向长度,pixels;为香菇细胞纵向长度,pixels。对于圆形细胞其长宽比为1。

1.7 复水后香菇的质构特性

将复水后的香菇切成边长为10 mm的正方形块状放置在质构仪(Stable Micro System,TA.XT.Plus/50,英国)测试平台上,香菇黑色面朝下,采用P36R探头,设定测前速率为2 mm/s,测中速率2 mm/s,测后速率10 mm/s,压缩比为50%,触发感应力50 N,探头2次测定间隔时间5 s,触发类型为自动对方形香菇块进行压缩试验,获取其硬度、弹性、咀嚼性[1]。每种控湿方式产生的香菇测试20次,结果取其平均值。

1.8 风味成分检测

将香菇干制品粉碎后过60目筛,每个样品取0.5 g,新鲜香菇使用榨汁机破碎后取5 g,分别放置于20 mL的顶空进样瓶中。采用气相色谱-离子迁移谱联用(Gas Chromatography-ion Mobolity Spectrometry,GC-IMS)技术(FlavourSpec®风味分析仪,德国G.A.S.公司)分析风味成分。气相色谱条件:使用色谱柱类型:FS-SE-54-CB-1,15 m,ID:0.53 mm,柱温60 ℃,载气:氮气,分析时间30 min。系统条件:孵育时间15 min,孵育温度60 ℃[18],进针温度85 ℃。利用G.A.S.公司软件内置风味成分数据库对香菇中风味成分进行定性分析。香菇特征风味成分主要包括:1-辛烯-3-醇(香菇味)、3-甲基丁醛(坚果味)等[18],利用干香菇中的风味成分在气相离子迁移谱图上峰面积与鲜香菇中相应风味成分的峰面积的比值表示干香菇风味成分的相对含量。

1.9 香菇干制品的综合评分方法

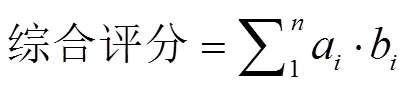

香菇干制品的综合评分和参评指标间的关系为:

式中a为香菇相应指标的权重;b为相应指标的得分[7];=12。评分标准分为10~2分,每个等级间相差2分,根据显著性分析结果进行打分,相同水平间使用同一分数。结果越大评分越高的指标与其相应的权重为:对比度(0.10)、圆度(0.15)、复水比(0.05)、弹性(0.05)、咀嚼度(0.05)、1-辛烯-3-醇(0.05)与3-甲基丁醛(0.05);结果越小评分越高的指标与其相应的权重为:收缩率(0.15)、能量(0.10)、褶皱率(0.10)、硬度(0.05)与干燥时间(0.10)[7]。

1.10 数据分析

采用MATLAB2017b进行数据处理并采用最小显著性差异法(Least Significant Difference,LSD)进行显著性分析(< 0.05)。香菇的圆度与纹理特征均经过归一化处理。

2 结果与分析

2.1 干燥室内相对湿度变化

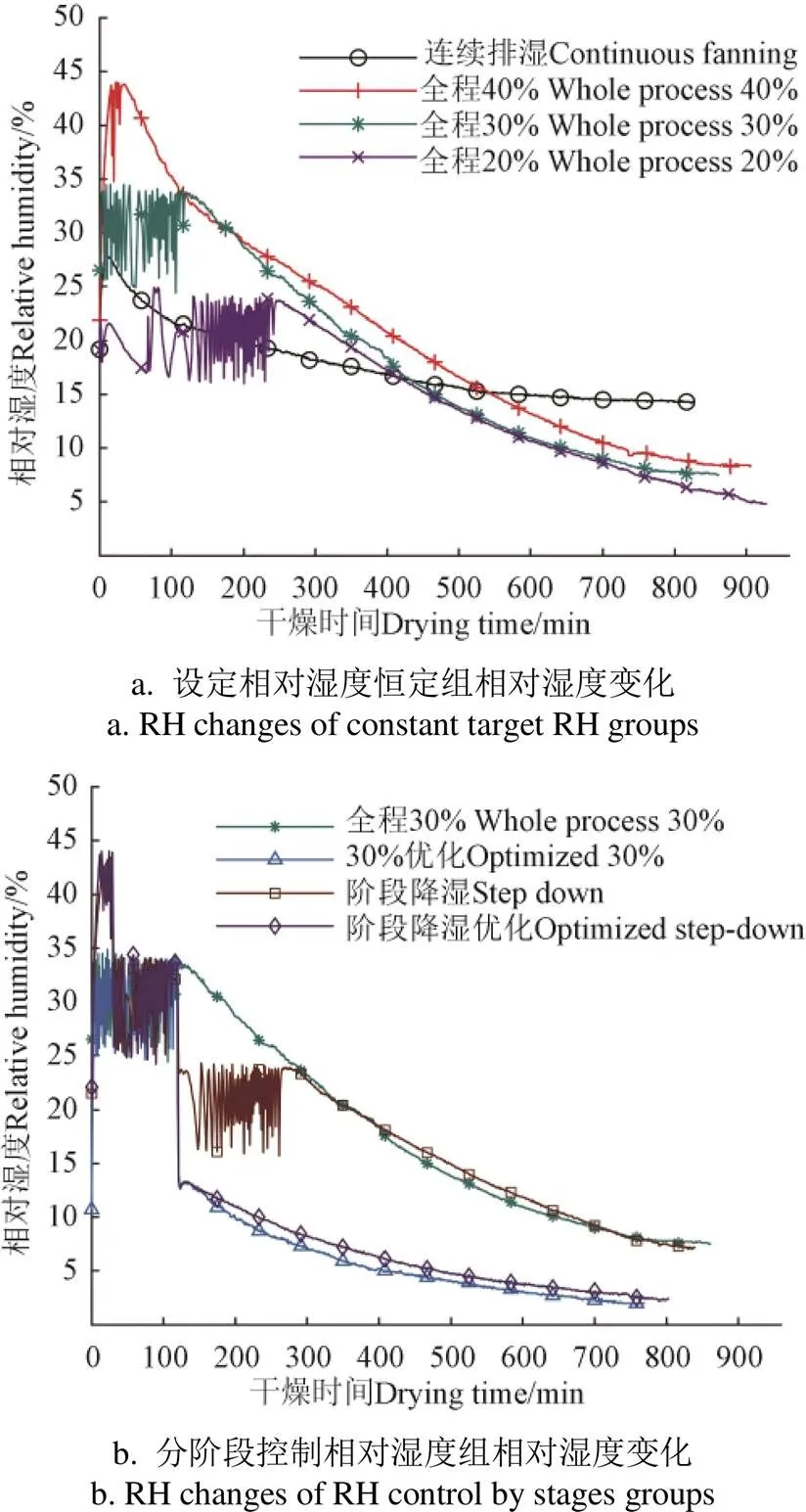

如图3a所示,干燥初期设定的目标相对湿度越高,其保持时间越短。对于整个干燥过程中不开启排湿风机的全程40%、30%和20%组,其可维持在目标湿度范围的时间分别为30、120和250 min左右,在此期间,排湿风机间歇性开启。之后随着物料水分减少,干燥室内湿度不足以达到设定目标上限,排湿风机一直处于关闭状态,干燥室内相对湿度由于干燥室的气密性不足而缓慢下降。但是对于全程20%组,干燥初期50 min内出现了排湿风机一直开启的状态,这是因为在干燥初期,物料含水率高,水分大量蒸发,干燥机排湿风机排湿能力有限,干燥室内相对湿度不能达到设定的相对湿度下限(16%),排湿风机便一直处于开启状态。从图 3a中也可以看出,全程20%和30%组的相对湿度在50~100 min期间迅速变化,此时香菇内部温度升高,物料蒸发出的水分可以使干燥室内相对湿度迅速达到目标上限,与此同时香菇的水分蒸发量低于前50 min,干燥机的排湿风机有能力迅速将干燥室内湿空气排出,相对湿度可迅速达到目标相对湿度下限。由表2可见,全程设置恒定相对湿度组中,全程20%组的干燥时间最长,原因是其设定相对湿度维持时间过长;而全程30%的干燥时间最短,且其干制品外观品质较佳。根据全程40%、30%、20%组的相对湿度保持时间,进行了分阶段控制湿度的方法,阶段降湿组的干燥时间短,干制品外观品质与全程30%组无显著性差异(> 0.05)。如图3b所示,阶段降湿组最后一阶段相对湿度变化与全程20%相似,排湿风机处于关闭状态。因此,选择全程30%组与阶段降湿组进行优化,当干燥室内相对湿度无法达到目标相对湿度上限后,排湿风机处于常开状态,所以其相对湿度迅速降低。优化组的干燥时间相对于全程40%、30%与20%组的干燥时间显著减少(< 0.05)。这是因为开启排湿风机后,香菇表面空气与干燥室内干燥介质水蒸气分压变大,增加了干燥的驱动力[3],提高了干燥速率[10]。

2.2 香菇内部温度变化

在不同的相对湿度控制方法下,香菇的内部温度变化不同。如图4a所示,相对于连续排湿组,干燥室内初期相对湿度越高,香菇内部温度越高(如图4a椭圆内温度曲线所示),这说明在干燥初期保持较高的相对湿度可以使物料内部温度迅速上升,相似的现象在循环热风龙眼干燥[19]以及基于温湿度过程控制的山药片[9]、杏子[3]和茄子[7]的热风干燥过程均有发现。对于30%优化和阶段降湿优化组,香菇内部温度在保持相对湿度阶段升温曲线与其相应的未优化组一致,而在开启排湿风机后物料温度突然降低(如图4b椭圆内温度曲线所示)。当干燥室相对湿度突然降低,香菇表面空气流速增大[20],香菇表面水分迅速蒸发消耗蒸发潜热,导致其内部温度降低[7]。

注:为方便对比优化30%与全程30%组相对湿度变化的区别,故在图b中添加了全程30%组的相对湿度变化曲线,图a,b中全程30%组为相同数据,下同。

2.3 香菇轮廓变化

如图5a所示,不同相对湿度控制方法下,香菇从干燥初期便开始发生收缩,这是因为香菇的边缘较薄,相对于香菇中部更容易被加热,细胞间的自由水很快迁移至表面并蒸发,其组织无法保持原有结构便发生收缩[21]。不同干燥条件下,香菇收缩变化在前270 min无显著差异(> 0.05),之后全程40%的收缩率显著高于(< 0.05)其他组,这可能是由于其相对湿度在较长时间内均高于其他干燥条件(如图3),香菇处于相对湿度高的环境中,表面空气与干燥介质间水蒸气分压差小,干燥速率低[10],表面硬化程度低,水分分布更加均匀[22],则香菇更容易产生变形。而全程20%组虽然处于较低的相对湿度中,相对于全程40%组边缘更容易硬化,增加了收缩阻力,所以其收缩率小于全程40%组,但是其干燥时间较长,也让香菇有了更长的收缩时间[23],所以其收缩率较全程30%组更高。而对于连续排湿组与优化组,其最终收缩率显著低于其他组(< 0.05),这是因为随着相对湿度的降低,水分被迅速去除,因此干燥速率增大[10],导致大量非挥发性物质迁移至香菇表面,组织收缩加快,引起了香菇表面硬化,这反过来限制了较低相对湿度下的收缩[3],类似现象同样出现在山楂[22]、石榴[24]的对流干燥中。

相对湿度不仅对香菇整个面积的收缩变化有显著影响(< 0.05),并且对香菇的圆度也有影响。如图5b所示,干燥初期30 min内各组间的圆度无显著性差异(> 0.05)。当干燥进行至120 min,优化组的排湿风机开启后,其香菇圆度显著高于维持较高相对湿度的全程40%、30%与阶段降湿组(< 0.05),具体数值如表2所示。这与香菇的收缩率相对应,因为干燥室中具有较高相对湿度的干燥介质具有较高的焓值,使香菇内部温度和内部压力升高,从而导致细胞膨胀,并对细胞结构造成更大的损伤[25],结构变软,在之后的干燥中更易变形。而当干燥室内相对湿度迅速变低或者香菇一直处于低相对湿度的环境中,香菇边缘失水更快,容易硬化,使香菇维持其原有的形状,类似现象也发生于苹果片[26]与香菇[27]的热风干燥过程中。随着干燥的进行,各组间的圆度差异越来越大,全程40%与全程30%的圆度低于其他组,而后期相对湿度变化较为接近的全程20%与阶段降湿组圆度接近且大于高相对湿度组。而经过优化的两组与连续排湿组其圆度保持较好,之间无显著性差异(> 0.05)。

2.4 香菇表面变化

香菇表面褶皱从最容易失水的边缘开始产生,向香菇顶部发展[10],相对湿度对香菇表面褶皱变化趋势存在显著性影响,如图6a所示,干燥开始后,连续排湿与全程20%组的香菇便处于较低相对湿度环境中,其表面自干燥初期便产生了褶皱。而保持恒定相对湿度组的香菇表面空气与干燥介质间水蒸气分压差较小,失水速率慢[28],其产生褶皱的时间晚于低相对湿度组。虽然保持较高相对湿度可以减缓干燥初期香菇表面褶皱的产生,但当香菇水分比低于0.8时(对应干燥时间为75 min),尽管此时干燥室内相对湿度还可以维持在设定湿度范围内,但其表面褶皱率依旧会迅速增加[10],所以如图6a所示,在75 min后全程40%、30%与阶段降湿组的表面褶皱率突然迅速增加,直至达到最大值。优化组的表面褶皱率在开启排湿风机迅速排湿后增大,但其褶皱终点值低于相应的未优化组,这是由于干燥后期迅速排湿后,香菇干燥速率增大,其表面迅速硬化,增加了收缩阻力[29],使香菇表面难以收缩产生褶皱,类似现象也发生于利用高温使香菇表面快速硬化的研究中[27]。与其他组不同的是连续排湿组,它的表面褶皱率缓慢增加至最大值,其增大至最大值所需要的时间显著高于其他组(全程30%组除外),具体时间见表2。这可能是因为连续排湿组的相对湿度从始至终变化较小,香菇处于相对稳定的环境中,细胞各向均匀缓慢的收缩,所以表面褶皱随时间缓慢变化。而全程30%组的表面褶皱率一直处于增加状态,因此表3中无最大褶皱率对应的时间,这可能与香菇自身特性有关,在Subramaniam的研究中也发现当相对湿度低于30%时,不同相对湿度条件干燥后香菇的品质无显著差异;而当相对湿度高于30%时,组间差异较大[30],可以认为30%的相对湿度对香菇有特殊的影响。

表2 不同相对湿度控制方式下香菇干燥品质(60 ℃)

注:同一行不同字母表示不同控湿方式干燥样品有显著性差异(< 0.05)。

Note: Different letters in the same row indicate significant differences among samples dried using different RH control methods (< 0.05).

在此需要说明的是,图6a中各组褶皱率达到最大值后,香菇表面并非不再变化,而是其表面褶皱加深,香菇变薄,表面褶皱率越早达到最大值,其褶皱有越充足的时间加深,香菇表面颜色越暗。而全程40%组的褶皱率在后期稍有降低,并非香菇表面褶皱在减少,而是因为香菇此时的径向收缩较大,香菇表面褶皱变得更加细密,且褶皱更深,像素间的对比度降低,导致图像处理精度下降,忽略了细小的褶皱[10],由表2中的香菇干燥样品图也可以看出,全程40%组所产生的香菇表面更暗,褶皱更加细密,而处于低相对湿度环境下时,如连续排湿与全程20%组,香菇表面产生的褶皱更加粗大。如图6b所示,香菇表面的对比度变化在干燥初期无明显规律,而在300 min后全程40%组的对比度迅速降低,且至干燥结束时,显著低于(< 0.05)其他组,这与其褶皱率在干燥后期图像处理精度降低有关。干燥结束时,连续排湿与后期处于低相对湿度的全程20%、阶段降湿、阶段降湿优化组的香菇表面对比度更高,说明香菇非褶皱区域与褶皱区域的颜色差异更加明显,香菇整个表面更加明亮,由表2中的干燥样品图也可看出连续排湿组的香菇亮度更高。这可能是因为高相对湿度环境中的香菇初始升温速率高,细胞破损更为严重[25],更容易发生褐变,且香菇处于高湿环境中时间较长,干燥速率缓慢,加之较长的干燥时间为褐变产物的形成提供了充足的时间,从而导致香菇表面整体颜色变暗,类似的现象在苹果片[31]与香蕉片[32]的干燥中均有报道。如图6c所示,香菇图像的能量在变大,而干燥后期不排湿组能量显著高于(< 0.05)迅速排湿的优化组,能量越大说明香菇表面颜色分布越均匀,但是也表明了非皱缩区域与皱缩区域的颜色更加一致,说明香菇表面色泽更暗。

图6 不同相对湿度控制方法对香菇表面的影响

2.5 微观结构与复水比

香菇微观结构的细胞长宽比如表2所示,干燥初期维持高相对湿度的全程40%与全程30%的长宽比显著高于(<0.05)其他组,香菇一直处于较低相对湿度环境中的连续排湿与全程20%组的长宽比最小且显著低于其他组(< 0.05)。这说明处于低湿环境中的细胞较好的维持了其原有形状,而相对湿度越高、处于高相对湿度环境中的时间越久,香菇细胞在纵向上变形越大。这可能是由于低的相对湿度促使香菇表面快速硬化阻碍了香菇纵向变薄,减小了细胞压缩[33]。但是这一结果却与Subramaniam等[30]的研究结果相反,Subramaniam等研究发现,相对湿度保持组较连续排湿组的细胞形态更加完整,这可能由于研究中相对湿度保持组与连续排湿组采用了不同的干燥设备所致。已有研究表明,在使用温湿度热风干燥技术干燥红薯粉丝[34]和西洋参[28]时,相对湿度保持越高,物料横截面微观结构越为致密。且在使用相同温度干燥香菇片[35]时,风速越高,得到的香菇片孔隙率越大。

干香菇的复水比可在一定程度上表示细胞受损情况,细胞保持的越完整其复水能力越好[36],由表2可看出,连续排湿组的香菇复水比显著高于其他控制湿度组(< 0.05),在使用热风干燥技术干燥胡萝卜[6]、茄子[7]的研究中报道了干燥时间延长和相对湿度增加对复水比的负面影响。香菇表面褶皱率达到最大值的时间与香菇复水比呈正相关关系(= 0.88),香菇表面褶皱越晚达到最大值,香菇复水比越高。这说明控制香菇缓慢产生褶皱可能会使香菇复水比提高。

2.6 复水香菇的质构特性

复水后香菇的硬度、弹性与咀嚼性如表2所示。相对湿度控制方法对硬度、弹性与咀嚼性均有显著性影响(< 0.05)。阶段降湿优化组、30%优化组的咀嚼性显著高于连续排湿组(< 0.05),弹性与连续排湿组无显著性差异(> 0.05)。阶段降湿组的硬度、弹性与咀嚼性均显著(< 0.05)低于其他组,这可能由于香菇既在干燥初期处于高相对湿度的环境中,又经历了干燥室内环境湿度迅速降低的过程,但因干燥后期一直未排湿,其相对湿度高于优化组,因此干燥缓慢,导致其细胞破损严重[7],所以复水后组织变得柔软,持水性差。

2.7 干香菇风味成分分析与综合评分

如表2所示,经干燥后的香菇较新鲜香菇中的1-辛烯-3-醇含量均升高,说明经过60 ℃干燥后的香菇味道更加浓郁,其中连续排湿组的1-辛烯-3-醇相对含量显著高于(< 0.05)其他组,其他干燥初期保持较高相对湿度组的1-辛烯-3-醇相对含量虽然无显著性差异(> 0.05),但是全程20%组的相对含量较高,说明干燥前期保持较高的相对湿度对1-辛烯-3-醇的产生有不利影响。新鲜香菇中含有3-甲基丁醛,连续排湿组干制品中3-甲基丁醛相对含量较新鲜香菇略有升高且显著高于(< 0.05)其他组。除了连续排湿组之外,通过其他相对湿度控制方法得到的干香菇3-甲基丁醛相对含量低于新鲜香菇,其中30%优化组的3-甲基丁醛相对含量较高(< 0.05),全程40%组的相对含量显著低于(< 0.05)其他控湿组。这同样说明了干燥香菇时保持较高相对湿度对香菇风味成分产生了不利影响。由表2中综合评分可知,综合考虑本文中12个指标,连续排湿工艺产生的香菇得分最高,30%优化组次之。所以在干制香菇时,优先采用连续排湿工艺,其次采用优化的30%工艺。

3 结 论

1)相对于连续排湿组与全程设定恒定相对湿度组,阶段降湿优化组与30%优化组在干燥后期采用连续排湿方式,可减少干燥时间。

2)相对湿度对香菇的轮廓变化有显著影响(< 0.05),香菇的圆度变化与香菇收缩率变化对应,香菇收缩率越大,香菇的圆度越低,香菇形状越不规则。而阶段降湿优化与30%优化组通过在干燥后期采用连续排湿方式,增大了香菇表面空气与干燥介质间的水蒸气分压差,加快了干燥速率,从而使香菇表面迅速硬化定形,可得到收缩率小、更接近初始形状的干香菇。

3)相对湿度对香菇的表面褶皱率与纹理特征均有显著影响(< 0.05)。干燥前期保持较高相对湿度使香菇表面颜色变暗,褶皱更多。而阶段降湿优化与30%优化组通过在干燥后期采用连续排湿方式,可以促进香菇表面硬化,减少褶皱的产生,得到表面颜色对比度高、非褶皱区域与褶皱区域颜色差异更大的香菇,在缩短干燥时间的同时保持香菇外观品质。

4)相对湿度对香菇细胞的长宽比与复水比均有显著影响(< 0.05)。处于高相对湿度环境中的香菇细胞纵向变形更大,相应的香菇复水比更低。香菇表面褶皱率达到最大值的时间与香菇复水比呈正相关关系(=0.88)。

5)连续排湿、30%优化与阶段降湿优化组的香菇复水后硬度、弹性与咀嚼性更高。

6)连续排湿组干制品香菇特征风味成分相对含量更高。综合干燥时间与干香菇品质考虑,优先采用连续排湿的方式干燥香菇,其次为优化30%组工艺。

[1]赵圆圆,易建勇,毕金峰,等. 干燥方式对复水香菇感官、质构及营养品质的影响[J]. 食品科学,2019,40(3):101-108. Zhao Yuanyuan, Yi Jianyong, Bi Jinfeng, et al. Sensory, texture and nutritional quality of dried shiitake mushrooms (Lentinus edodes) as affected by different drying methods[J]. Food Science, 2019, 40(3): 101-108. (in Chinese with English abstract)

[2]巨浩羽. 基于温湿度控制的热风干燥装置设计与试验[D]. 北京:中国农业大学,2016. Ju Haoyu. Hot Air Drying Technology Based on Being Controlled Temperature and Humidity and Experiment Study[D]. Beijing: China Agriculture University, 2016. (in Chinese with English abstract)

[3]Dai Jianwu, Rao Junquan, Wang Dong, et al. Process-based drying temperature and humidity integration control enhances drying kinetics of apricot halves[J]. Drying Technology, 2015, 33(3): 365-376.

[4]Ju H Y, Zhao S H, Mujumdar A S, et al. Energy efficient improvements in hot air drying by controlling relative humidity based on Weibull and Bi-Di models[J]. Food and Bioproducts Processing, 2018, 111: 20-29.

[5]Ogawa T, Chuma A, Aimoto U, et al. Effects of drying temperature and relative humidity on spaghetti characteristics[J]. Drying Technology, 2017, 35(10): 1214-1224.

[6]于贤龙. 基于介质湿度控制的胡萝卜热风节能干燥系统研究[D]. 北京:中国农业大学,2020. Yu Xianlong. Study of Energy Saving Hot Air Drying System for Carrot Based on Drying Medium Humidity Control Strategy[D]. Beijing: China Agriculture University, 2020. (in Chinese with English abstract)

[7]谢静. 基于温湿度控制的热风干燥技术对果蔬物料干燥适应性研究[D]. 北京:中国农业大学,2018. Xie Jing. Study on Drying Adaptability of Fruits and Vegetables with Hot Air Drying Technology Based on Controlled Temperature and Humidity[D]. Beijing: China Agriculture University, 2018. (in Chinese with English abstract)

[8]Nahimana H, Zhang Min. Shrinkage and color change during microwave vacuum drying of carrot[J]. Drying Technology, 2011, 29(7): 836-847.

[9]Ju H Y, Hamed M E, Fang X M, et al. Drying characteristics and modeling of yam slices under different relative humidity conditions[J]. Drying Technology, 2016, 34(3): 296-306.

[10]Li Xingyi, Liu Yanhong, Gao Zhenjiang, et al. Computer vision online measurement of shiitake mushroom (Lentinus edodes) surface wrinkling and shrinkage during hot air drying with humidity control[J]. Journal of Food Engineering, 2021, 292: 110253.

[11]余文咏,朱世根,骆祎岚,等. 基于图像处理技术的零件圆度评定研究[J]. 组合机床与自动化加工技术,2015(7):74-76,79. Yu Wenyong, Zhu Shigen, Luo Yilan, et al. Study on roundness assessment of circular parts with image processing[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(7): 74-76, 79. (in Chinese with English abstract)

[12]Sampson D J, Chang Y K, Rupasinghe H P V, et al. A dual-view computer-vision system for volume and image texture analysis in multiple apple slices drying[J]. Journal of Food Engineering, 2014, 127: 49-57.

[13]Hosseinpour S, Rafiee S, Aghbashlo M, et al. Computer vision system (CVS) for in-line monitoring of visual texture kinetics during shrimp (Spp. ) drying[J]. Drying Technology, 2015, 33(2): 238-254.

[14]陈彩文,杜永贵,周超,等. 基于图像纹理特征的养殖鱼群摄食活动强度评估[J]. 农业工程学报,2017,33(5):232-237. Chen Caiwen, Du Yonggui, Zhou Chao, et al. Evaluation of feeding activity of shoal based on image texture[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(5): 232-237. (in Chinese with English abstract)

[15]Gonzalez R, Woods R, Eddins S. 数字图像处理(MATLAB版)[M]. 北京:电子工业出版社, 2005.

[16]党满意,孟庆魁,谷芳,等. 基于机器视觉的马铃薯晚疫病快速识别[J]. 农业工程学报,2020,36(2):193-200. Dang Manyi, Meng Qingkui, Gu Fang, et al. Rapid recognition of potato late blight based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 193-200. (in Chinese with English abstract)

[17]Kim S W, Jung K H, Kwak S S, et al. Relationship between cell morphology and indole alkaloid production in suspension cultures of Catharanthus roseus[J]. Plant Cell Reports, 1994, 14(1): 23-26.

[18]林良静,古汶玉,甘忠宏,等. GC-IMS评价双螺杆挤压处理对香菇柄挥发性成分的影响[J]. 食品工业科技,2020,18(41):257-262,300. Lin Liangjing, Gu Wenyu, Gan Zhonghong, et al. Effect of twin screw extrusion on the volatile components of Lentinus edodes stalks by GC-IMS[J]. Science and Technology of Food Industry, 2020, 18(41): 257-262, 300. (in Chinese with English abstract)

[19]Tippayawong N, Tantakitti C, Thavornun S, et al. Energy conservation in drying of peeled longan by forced convection and hot air recirculation[J]. Biosystems Engineering, 2009, 104(2): 199-204.

[20]Nadian M H, Abbaspour-Fard M H, Sadrnia H, et al. Improvement of kiwifruit drying using computer vision system (CVS) and ALM clustering method[J]. Drying Technology, 2017, 35(6): 709-723.

[21]Md M, Khan M I H, Kumar C, et al. Shrinkage of food materials during drying: Current status and challenges[J]. Comprehensive Reviews in Food Science and Food Safety, 2018, 17(5): 1113-1126.

[22]Aral S, Bese A V. Convective drying of hawthorn fruit (spp. ): Effect of experimental parameters on drying kinetics, color, shrinkage, and rehydration capacity[J]. Food Chemistry, 2016, 210: 577-584.

[23]Nadian M H, Abbaspour-Fard M H, Martynenko A, et al. An intelligent integrated control of hybrid hot air-infrared dryer based on fuzzy logic and computer vision system[J]. Computers and Electronics in Agriculture, 2017, 137: 138-149.

[24]Horuz E, Maskan M. Hot air and microwave drying of pomegranate (L.) arils[J]. Journal of Food Science and Technology, 2015, 52(1): 285-293.

[25]Wang Hongcai, Zhang Min, Mujumdar A S. Comparison of three new drying methods for drying characteristics and quality of shiitake mushroom ()[J]. Drying Technology, 2014, 32(15): 1791-1802.

[26]Martynenko A, Janaszek M A. Texture changes during drying of apple slices[J]. Drying Technology, 2014, 32(5): 567-577.

[27]Xu Lei, Fang Xiangjun, Wu Weijie, et al. Effects of high-temperature pre-drying on the quality of air-dried shiitake mushrooms ()[J]. Food Chemistry, 2019, 285: 406-413.

[28]Ju Haoyu, Zhao Shihao, Mujumdar Arun S, et al. Step-down relative humidity convective air drying strategy to enhance drying kinetics, efficiency, and quality of American ginseng root ()[J]. Drying Technology, 2020, 38(7): 903-916.

[29]Chen Yougui, Martynenko A. Computer vision for real-time measurements of shrinkage and color changes in blueberry convective drying[J]. Drying Technology, 2013, 31(10): 1114-1123.

[30]Subramaniam S, Wen Xinyao, Zhang Zhentao, et al. Changes in the morphometric, textural, and aromatic characteristics of shiitake mushrooms during combined humid-convective drying[J]. Drying Technology, 2020: 1760878. DOI: 10.1080/07373937.2020.1760878.

[31]Nadian M H, Rafiee S, Aghbashlo M, et al. Continuous real-time monitoring and neural network modeling of apple slices color changes during hot air drying[J]. Food and Bioproducts Processing, 2015, 94: 263-274.

[32]Baini R, Langrish T A G. Assessment of colour development in dried bananas - measurements and implications for modelling[J]. Journal of Food Engineering, 2009, 93(2): 177-182.

[33]Aprajeeta J, Gopirajah R. Anandharamakrishnan. Shrinkage and porosity effects on heat and mass transfer during potato drying[J]. Journal of Food Engineering, 2015, 144: 119-128.

[34]向卓亚. 甘薯粉丝品质特性及其干燥新工艺研究[D]. 重庆:西南大学,2018. Xiang Zhuoya. Study on the Quality of Sweet Potato Starch Noodles and its New Drying Technology[D]. Chongqing: Southwest University, 2018. (in Chinese with English abstract)

[35]Taghian D S, Havet M. Effect of voltage and air flow velocity of combined convective-electrohydrodynamic drying system on the physical properties of mushroom slices[J]. Industrial Crops and Products, 2015, 70: 417-426.

[36]Wang Hongcai, Zhang Min, Adhikari C B. Drying of shiitake mushroom by combining freeze-drying and mid-infrared radiation[J]. Food and Bioproducts Processing, 2015, 94: 507-517.

Effects of relative humidity on the exterior quality of shiitake mushrooms () during hot air drying

Li Xingyi, Zhang Yue, Xie Yongkang, Yu Xianlong, Zhu Guangfei, Gao Zhenjiang, Xiao Hongwei, Liu Yanhong※

(,,100083,)

Here, a computer vision on-line detection system was applied to Shiitake mushrooms (Lentinus edodes) during the hot air drying with the process control of Relative Humidity (RH). Four RH controls were used, including continuous fanning, constant target RH throughout the whole process, reducing the RH at different stages, and rapidly reducing the RH at the later stage. An image processing using region segmentation was selected to on-line measure the Ratio of Wrinkled Surface Area (RWSA), in order to separate the wrinkled areas from the non-wrinkled areas on the surface of shiitake mushrooms. The roundness in the image was used to represent the shape of the edge of shiitake mushrooms. The Cell Aspect Ratio (CAR) was used to quantify the degree of deformation in a cell of shiitake mushrooms, which was calculated by the pixel length of cells along the radial and vertical direction in the microscopic image. The appearance features (contrast and energy) of shiitake mushrooms were obtained by the Gray Level Co-occurrence Matrix (GLCM). A measurement was made for the changes of shrinkage, roundness, RWSA, and visible texture (contrast and energy) characteristics during the drying process of shiitake mushrooms, and thereby to establish the relationship among appearance qualities, Rehydration Ratio (RR), and microstructure of shiitake mushrooms. The results showed that the RH had significant effects (< 0.05) on the appearance qualities (shrinkage, roundness, RWSA, contrast, and energy), the microstructure, and rehydration ratio of shiitake mushrooms. Compared with the continuous fanning, higher RH maintained in the drying room at the initial stage of drying, corresponding to higher internal temperature of shiitake mushrooms, while longer drying time. The higher the initial RH or the longer the RH holding time was, the lower the drying rate and surface hardening degree were. Therefore, the shiitake mushrooms were more sensitive to shrinkage and deformation. The roundness changes of shiitake mushrooms corresponded to the change of shrinkages, where the higher the shiitake mushrooms shrinkage was, the lower the roundness was, indicating the more irregular shape of shiitake mushrooms. The slow rate of surface hardening led to more wrinkles on the surface of shiitake mushrooms, and lower color contrast distribution in the neighborhood pixels on the images, indicating that the color of non-wrinkled area was close to that of wrinkled area, and the whole surface color of shiitake mushroom was darker. Meanwhile, the cell aspect ratio of shiitake mushrooms cells was larger, indicating that the deformation of cells was more serious. At the same time, the small cell pore resulted in very low rehydration ratio of shiitake mushrooms. Compared with the whole process groups, the drying time, and shrinkage were significantly (< 0.05) reduced, the roundness improved significantly (< 0.05), the RWSAs reduced (> 0.05), and the surface color of shiitake mushrooms lighter (< 0.05) in the optimized groups by turning on the dehumidification fan, when the moisture evaporation was not enough to maintain the set RH range in the drying room. The reason can be the increased differential partial pressure between the air and the surface of shiitake mushrooms, resulting in an accelerated drying rate, while rapidly hardened and shaped surface of shiitake mushrooms. However, the deformation degree of shiitake mushroom cells was not significantly (> 0.05) reduced, and there was no increase in the erehydration ratio. A positive correlation was observed between the time, when the RWSA reached the maximum and the rehydration ratio of shiitake mushrooms (= 0.88).High relative humidity had a negative effect on the flavor components of shiitake mushrooms.The best drying was continuous fanning, according to the drying time, appearance quality, sensory quality, and composition of dried shiitake mushrooms.

drying; computer vision; roundness; image texture; ratio of wrinkled surface area; microstructure drying

李星仪,张悦,谢永康,等. 热风干燥过程相对湿度对香菇品质的影响[J]. 农业工程学报,2020,36(24):281-291.doi:10.11975/j.issn.1002-6819.2020.24.033 http://www.tcsae.org

Li Xingyi, Zhang Yue, Xie Yongkang, et al. Effects of relative humidity on the exterior quality of shiitake mushrooms () during hot air drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(24): 281-291. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.24.033 http://www.tcsae.org

2020-11-06

2020-12-09

国家重点研发项目(No. 2017YFD0400905)

李星仪,博士生,研究方向为智能干燥装备研发。Email:bs20183070610@cau.edu.cn

刘嫣红,博士,副教授,博士生导师,主要研究方向为农产品加工工程。Email:liuyanhong@cau.edu.cn

10.11975/j.issn.1002-6819.2020.24.033

S226.6

A

1002-6819(2020)-24-0281-11