秸秆捆烧清洁供暖技术评价

霍丽丽,赵立欣,姚宗路,郝先荣,贾吉秀,赵亚男,刘 杰,杨武英

秸秆捆烧清洁供暖技术评价

霍丽丽1,赵立欣1,姚宗路1※,郝先荣1,贾吉秀1,赵亚男1,刘 杰2,杨武英3

(1. 中国农业科学院农业环境与可持续发展研究所,北京 100081;2. 黑龙江省农业科学院农村能源与环保研究所,哈尔滨 150060;3. 铁岭众缘环保设备制造有限公司,铁岭 112611)

中国北方地区秸秆资源丰富,将秸秆打捆转化为能源实现清洁取暖,既能解决秸秆过剩问题,又能有效替代煤炭,对改善大气质量和人居环境具有重要意义。为探究秸秆捆烧清洁供暖技术的能源效率、经济效益和温室气体排放,采用3E(Economic,Energy and Environment)评价模型,从作物种植收获到秸秆捆烧供暖应用全过程开展系统评价。结果表明,秸秆捆烧供暖技术的能源和经济效益较好、温室气体排放少,适于居住较集中的村镇地区冬季供暖,也可用于农业、工业园区等区域供热。供暖面积0.5×104~10×104m2范围内,供暖面积越高,能源和经济环境效益越好,秸秆捆烧供暖的净能量10 512~10 774.8 MJ/t,能量产出投入比8.4~8.5,能源转化率较高,温室气体CO2当量排放量为9.67~11.21 g/MJ;经济成本391.1~560.5元/t(折合16.2~23.8元/m2),按基准收益率8%计算,供暖规模应不小于2×104m2,若不考虑折旧只考虑运行成本,则供暖面积应不小于1×104m2。与秸秆成型燃料和秸秆炭气联产供暖技术比较,均具有较好的经济效益,秸秆捆烧供暖技术的能量效益最优,温室气体排放量最少。与煤炭供暖技术相比,3种秸秆供暖技术的净能量产出不如煤炭,但温室气体排放仅为煤炭的1/10~1/7,秸秆清洁供暖技术的环境效益显著。

温室气体;排放; 秸秆;打捆燃烧;供暖;技术评估;经济效益

0 引 言

中国北方地区秸秆资源丰富,无法全部还田利用,据全国第二次污染源普查,2017年全国秸秆可收集资源量6.74亿t,北方地区约占61.6%[1]。与此同时,北方村镇地区供暖煤炭消耗量大,大气污染防控压力大,将秸秆打捆转化为能源实现清洁取暖,既能解决秸秆过剩问题,又能有效替代煤炭,对改善大气和人居环境具有重要意义。秸秆捆烧技术是将田间松散的秸秆捡拾打捆后使用专用锅炉燃烧的技术[2],国内外相关机构已研发出高效捆烧和烟气净化关键技术,捆烧供暖技术已基本成熟并得到较好应用。秸秆捆烧供暖成本低,经济性较好,北方地区供暖期与秸秆收获时间基本吻合,因此秸秆捆烧供暖能够有效缓解中国北方村镇地区秸秆过剩难处理、冬季供暖需求大等问题,具有广阔的应用前景。

目前,现有研究重点在捆烧特性机理分析方面[3-4],研发提升能源转化率和控制污染排放等技术,以及开发不同类型捆烧锅炉设备等方面,对秸秆捆烧供暖应用的系统评价较少,本团队曾基于价值工程原理对秸秆捆烧、成型燃料、热解炭气联产等秸秆清洁供暖技术开展经济性比较评价[5],但并未定量分析不同技术的经济成本与效益。裴占江等[6]对东北地区秸秆打捆直燃供暖案例及效益进行分析,仅例举了一些供暖案例,对成本和供暖效益的简单估算,并没有基于科学评价方法进行系统定量分析。

研究基于全生命周期原理,采用前期建立的3E(Economic,Energy and Environment)评价模型[7-8],开展秸秆捆烧技术的能源转化、经济效益及温室气体排放等评价,范围从作物种植收获到秸秆捆烧供暖应用全过程,提出适宜的供暖规模,同时与成型燃料和热解炭气联产等秸秆清洁能源供暖技术以及煤炭供暖技术比较分析,定量评价不同秸秆清洁供暖技术的能源、经济和温室气体排放,为我国北方村镇地区清洁取暖提供基础应用支撑。

1 秸秆捆烧供暖技术评价方法

1.1 秸秆捆烧技术

秸秆捆分为圆捆和方捆。小方捆截面尺寸(高×宽)主要有31 cm×41 cm(12英寸×14英寸)、36 cm × 46 cm(14英寸×18英寸)和41 cm×46 cm(16英寸×18英寸)3类,长度30~130 cm,质量14~68 kg,密度160~300 kg/m3;大方捆的截面尺寸(高×宽)主要有80 cm×90 cm、120 cm×90 cm和130 cm×120 cm 3类,长度100~300 cm,质量820~910 kg,密度约240 kg/m3。大圆捆直径100~180 cm,长度100~107cm,质量600~850 kg,密度110~250 kg/m3;小圆捆直径80cm,长度50~70 cm,质量18~20 kg,密度115 kg/m3[9]。

秸秆捆烧技术按进料方式分为序批式和连续式2种。国内外现有序批式捆烧锅炉中小型锅炉功率一般为30~120 kW[4,10-13]、大型锅炉功率130~700 kW[14-17],热效率>75%[4,10-13,14-18],可根据自然村、社区和园区等不同规模选择适宜的捆烧锅炉供暖;连续式捆烧锅炉功率一般>350 kW,热效率>80%,多为区域集中规模化供暖[19-23]。目前,锅炉烟气排放应达到GB 13271—2014《锅炉大气污染物排放标准》要求[24],未加脱氮脱硫烟气净化系统情况下,捆烧锅炉尾气中NOx和颗粒物排放量相对较高,后端应配套烟气净化除尘系统。SO2排放在标准限定值范围内,不存在超标风险,无需配套烟气脱硫系统。

1.2 评价系统

本文基于前期研究建立的3E评价模型[7],提出秸秆捆烧供暖评价体系框架,明确各阶段输入输出变量参数及数值,评价不同供暖规模应用的秸秆捆烧供暖技术的全生命周期阶段资源需求与能源投入、经济成本与经济效益以及温室气体减排量。

评价范围从作物种植到秸秆捆烧供暖利用全过程,系统分为作物种植收获、秸秆打捆收储运、秸秆捆烧供暖应用等3个阶段,如图1所示。分析假设作物生长过程吸收的碳与生命结束排放的碳是可循环的。本研究忽略作物种植和收储运过程所用设备加工制造的能耗、秸秆捆烧供暖的厂房建设与设备加工制造的能耗、供暖管网和用户采暖设施加工及安装的能耗、以及用户采暖建筑保温损失的能量。供暖规模评价范围0.5×104~10×104m2。

图1 秸秆捆烧供暖技术评价范围

秸秆捆烧供暖技术的能源转化和温室气体排放评价指标包括净能量、能量产出投入比、温室气体CO2当量排放,计算方法参考文献[7-8]。

1)净能量和能量产出投入比

净能量为秸秆捆烧释放的热量与秸秆生长到供暖全过程消耗的总能量之差。能量产出投入比为秸秆捆烧释放的热量与秸秆生长到供暖全过程消耗的总能量之比。

式中NE为净能量,MJ/t;BE为秸秆捆烧释放的热能,MJ/t;HE为秸秆生长到供暖全过程消耗的总能量,MJ/t;为能量产出投入比。

2)温室气体排放

温室气体包含CO2、CH4、N2O,3种温室气体的全球增温潜力系数分别为1、23、296,CO2当量为3类温室气体量与增温潜力系数的乘积之和。

3)经济效益评价

秸秆捆烧供暖技术的经济效益评价根据《建设项目经济评价方法与参数》,采用动态分析法。成本包括秸秆原料成本,秸秆打捆收储及供暖的燃料动力费、人工、固定资产折旧、维修,以及经营与销售管理等其他营业费用。经济性评价包括总利润、销售利润率、投资利润率、投资回收期、财务内部收益率等。

1.3 数据来源

1.3.1 种植阶段

本文以中国东北地区玉米秸秆作为研究对象,数据来源于2020年辽宁省调研情况,玉米种植阶段投入分别为种子45 kg/hm2(4.0元/kg)、氮肥180 kg/hm2(2.0 元/kg)、磷肥50 kg/hm2(3.0元/kg)、钾肥30 kg/hm2(4.2元/kg),杀虫剂20 kg/hm2(50 元/kg)、除草剂3 L/hm2(36元/L),柴油(翻耕机、播种机、收割机、脱粒机)估算值为150 L/hm2(5.2 元/L)。玉米产量6 130 kg/hm2(单位能量44.3 MJ/kg),玉米秸秆单位产量6 375.2 kg/hm2(单位能量14.6 MJ/kg)。种植阶段,按照能量分配种植阶段的投入,即每公顷产出的玉米秸秆能量占玉米种植总能量的26%。本阶段的成本按照玉米和秸秆的市场售价比例折算,玉米市场价格2 250元/t,玉米秸秆市场价格260 元/t,以秸秆占10%计。

1.3.2 秸秆打捆与收储运阶段

该阶段主要为打捆机、收集运输车、装卸车等油耗,参考前期研究数据,打捆设备动力36.8 kW,单位油耗27.2 L/hm2。秸秆运输车辆采用中小型货车(额定载质量3 t),油耗量为0.05 L/(t·km),柴油的能量强度为38.72 MJ/L,辽宁省0号柴油市场价格为5.20元/L(2020年7月15日)。

运输距离采用收集半径模型按式(4)计算[25],根据秸秆需求量,实际计算秸秆收集运输距离。

2=/(π×0)(4)

式中为原料的收集半径,m;为年秸秆收集量,kg;0为秸秆产量,kg/m2;为种植面积的比例,%;为秸秆可利用比例,%。

2018年辽宁省玉米秸秆单位面积产量6 375.2 kg/hm2,根据中国统计年鉴数据[26],玉米种植面积占农用地的24%,即种植面积比例为24%;根据全国第二次污染源普查[1],辽宁省秸秆可收集资源量1 684×104t,能源化利用636.6×104t,未利用秸秆128×104t,玉米秸秆可能源利用量占秸秆可收集资源量的34%,即秸秆可利用比例约34%。秸秆捆存储过程的能量损失按15%计。

1.3.3 秸秆捆烧供暖阶段

采用专门的秸秆捆烧锅炉为用户集中供暖。秸秆捆用量与供暖面积关系按公式(5)~(9)计算。采暖热负荷计算方法基于前人研究的无因次综合公式的计算方法,采暖起始室外温度定为5 ℃,室内采暖计算温度为 18 ℃,计算与室外温度相对应的小时耗热量,从而计算年热负荷需求。该方法主要优点在于无需收集详尽的当地气象资料,已知该城市采暖期天数或小时数,采暖室外计算温度和采暖期室外平均温度即可。该方法优于传统直接采用恒定的设计温度测算热负荷的方法。其供暖热负荷时间按式(5)~(7)计算[27-28]。

式中t为折算供暖期设计热负荷时间,h;t为日小时数,h,为24 h;为供暖期供暖时间,d;1为系数;为修正系数;in为供暖室内设计温度,℃;θav为供暖期室外平均温度,℃;θ为供暖期室外最低温度,℃。以辽宁沈阳市冬季最寒冷一月份气温为基准,室外平均温度和最低温度取2014~2018年的平均值。in=18 ℃,θav=-11 ℃,θ= -18 ℃,辽宁省供暖期为150 d,按式(5)~(7)测算,供暖期设计热负荷时间t=2 747 h。

年热负荷需求按式(8)计算。

式中为年热负荷需求,GJ;为采暖热指标,W/m2;为总供暖面积,m2。根据城市热力网设计规范CJJ34—2010[29]中采暖热指标推荐值,住宅供暖(采取节能措施)为40~45 W/m2,本文取上限45 W/m2。

供暖年燃料用量按式(9)计算。

式中为燃料用量,kg或m3;Q为燃料低位发热量,kJ/(kg或m3);为锅炉(炉具)热效率,%。

不同供暖规模所需的锅炉功率及燃料用量详见表1。

本研究集中供暖的价格按20元/m2计,电费按0.50元/kW·h计。经济效益分析按计算期15 a,其中建设期1 a,运营期14 a,分析总成本、总收入、利润、销售利润率、投资利润率、投资财务内部收益率以及投资回收期等指标,并分析经济效益的敏感性和盈亏平衡等不确定性,评价秸秆捆烧供暖的经济可行性。其中,折旧费工程设施按20 a折旧期计,设备按10 a折旧期计,维修费按总成本6%计,其他营业费按总成本的4%计。

1.3.4 温室气体排放

根据中国统计年鉴,煤、天然气、石油、一次电力及其他能源比例分别为69.3%、7.2%、5.5%、14.0%和4.0%[26]。其中一次电力中,火电占总电力的72.4%,水电、核电及新能源等其他电力能源的温室气体排放忽略不计,各类型能源温室气体单位排放量参考文献[8]。氮磷钾肥工业用能煤、石油、天然气占比分别为65.6%、22.6%和11.8%[8],其他均按照中国统计年鉴的能源比例计算。

表1 不同供暖规模的锅炉容量及燃料用量

2 结果与分析

2.1 能量投入产出

供暖面积在0.5×104~10×104m2范围,如图2所示,秸秆捆烧供暖全生命周期过程总能量投入1 246.9~1 278.1 MJ/t。随着供暖面积增加,秸秆用量增加,收储距离随之增大,运行能耗随之增多,但二者能量投入均不高,仅占总能量投入的6%~8%,因此供暖面积增加对能量投入产出影响不大。作物种植阶段的能量投入占比最高,约占85%;其中氮肥和农机能量投入最高,占比分别为32%和24%。

秸秆捆烧供暖的净能量10 512~10 774.8 MJ/t,能量产出投入比8.4~8.5,能量产出远大于投入,秸秆捆烧供暖技术的能源转化率较高,秸秆能量产出为0.65 MJ/MJ,即1 MJ秸秆自身能量能够产出0.65 MJ的供暖能量。

图2 秸秆捆烧清洁供暖技术的能量投入

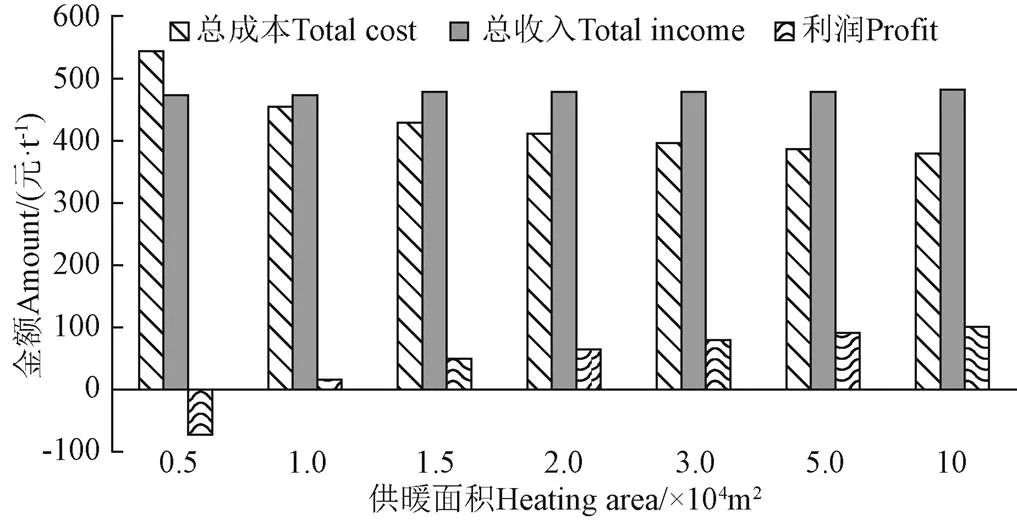

2.2 经济效益

吨秸秆利用的经济成本随着供暖面积的增加而降低,经济利润随之增加,如图3所示。供暖面积为0.5×104m2时,总成本560.5元/t秸秆(23.8元/m2),总收入471元/t秸秆(折合20元/ m2),利润率为-19%。供暖面积10×104m2时,总成本391.1元/t秸秆(折合16.2元/m2),比供暖面积0.5×104m2时降低了30%,总收入482.8元/t秸秆(折合20元/ m2),销售利润率为19%。

各个阶段的经济成本如图4所示。玉米种植阶段的总成本为5 520元/hm2,按照玉米和秸秆的市场售价比例折算,秸秆在种植阶段的成本折合86.6元/t秸秆;秸秆打捆成本为50.3元/t秸秆;收储运阶段成本为22.7~30.7元/t秸秆,随着供暖面积增加,原料收集距离增大,成本随之增加;捆烧供暖阶段成本为87.1~219.3元/t秸秆,随着供暖面积增加,成本显著降低。折旧费、设备维修及其他营业费随供暖面积增加而降低。经济成本随供暖面积增加而降低,其主要原因是单位人工成本显著降低。

图3 秸秆捆烧供暖技术经济性分析

图4 秸秆捆烧供暖成本

采用投资效益的动态分析法评价秸秆捆供暖技术的经济效益,秸秆捆烧供暖技术的经济效益按基准收益率≥8%计,分析供暖面积1×104~10×104m2的财务内部收益率和投资回收期,如图5所示。供暖面积2×104m2时,财务内部收益率为8.18%,投资回收期为9.77 a;供暖面积10×104m2时,财务内部收益率为12.85%,投资回收期为7.61 a。供暖面积越高,经济效益越好,供暖面积>2×104m2时,财务内部收益率大于基准收益率,秸秆捆烧供暖项目才有盈利。因此供暖面积小于2×104m2的区域,不建议集中供暖,应选用分散单户采暖模式。分析秸秆捆烧供暖技术全生命周期的运行经济性,不考虑折旧费,只考虑运行成本,经济效益按利润率≥8%计,则供暖面积不应小于1×104m2,因此,当初投资费用不计入运行期的经济成本核算,可以考虑供暖面积1×104~2×104m2区域集中供暖。

图5 秸秆捆烧供暖财务内部收益率和投资回收期

2.3 温室气体排放

供暖面积在0.5×104~10×104m2范围,如图6所示,秸秆捆烧供暖技术的全生命周期过程释放的温室气体(CO2当量)为9.67~11.21 g/MJ,其中,CO2温室气体排放当量为4.74~5.49 g/MJ,NOx的温室气体排放当量为4.64~5.38 g/MJ,CO2和NOx的温室气体贡献分别占49%和48%。作物种植阶段释放的温室气体最高,占64%~76%,其次为秸秆捆烧供暖阶段,占9%~10%。种植阶段主要为氮肥和农机(柴油)的温室气体排放,分别占全生命周期过程的20%和27%。因此,氮肥加工和施用的节能减排,及农机效率提升和能耗降低是减少温室气体排放的重点内容。

图6 秸秆捆烧供暖的温室气体排放(供暖面积10×104 m2)

3 讨 论

3.1 供暖负荷对供暖成本的影响

以供暖面积2×104m2为例,假设作物种植面积的比例和秸秆可利用比例保持不变的情况下,分析典型北方地区的供暖热负荷需求,冬季最寒冷一月份气温为基准,室外平均温度和最低温度取2014—2018年的平均值,详见表2。

表2 典型地区的供暖热负荷需求(供暖面积2×104 m2)

如图7所示,不同地区由于气候不同,热负荷需求差异明显,随着不同地区气温逐渐降低,热负荷需求增加,单位面积的供暖成本随之增加。对比典型地区,石家庄供暖总成本14.6元/m2、运行成本12.3元/m2;而哈尔滨供暖总成本21.6元/m2、运行成本17.3元/m2,是石家庄供暖成本的1.5倍。从利用秸秆的使用成本来看,单位秸秆的供暖成本随着秸秆捆用量的增加而降低。对比典型地区,石家庄供暖总成本487.2元/t;哈尔滨供暖总成本385.9元/t,秸秆利用成本减少了20%。因此,供暖秸秆捆的用量越大,秸秆的利用成本越低。

图7 不同地区供暖热负荷与供暖成本(供暖面积2×104 m2)

3.2 经济效益的不确定性分析

影响秸秆捆供暖技术经济效益主要因素有供暖价格及秸秆捆价格、燃料动力费、建设投资等,采用敏感性分析和盈亏平衡分析技术的不确定性。各个影响因素的敏感性临界点如图8所示,随着供暖面积增加,经济敏感性降低。供暖价格的变化对经济效益影响最显著,其后依次为建设投资、燃料动力费和秸秆捆价格。经计算,供暖基准价格20元/m2,供暖面积2×104m2时,其供暖价格敏感性临界值为19.84元/m2,供暖面积10×104m2时,其供暖价格敏感性临界值为18.03元/m2。建设投资对经济的敏感性影响较大,原因是供暖工程的建设投资较高,其折旧成本占总成本的20.1%~22.6%。

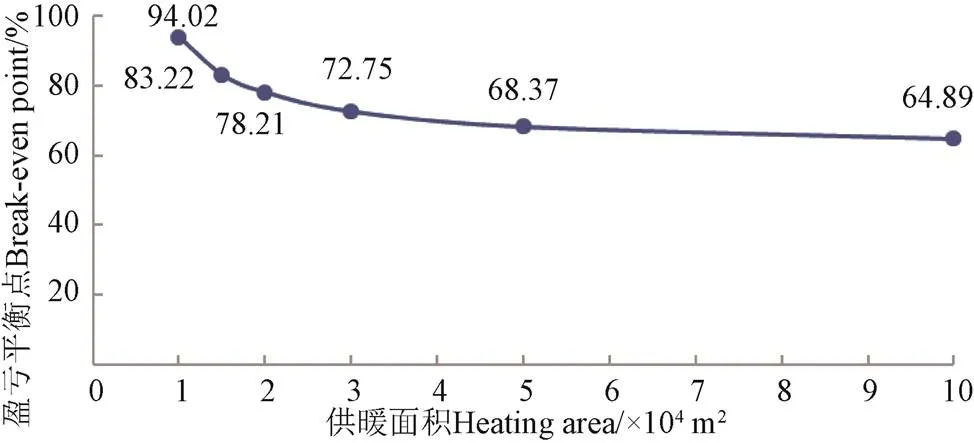

秸秆捆烧供暖盈亏平衡分析如图9所示,盈亏平衡点随着供暖面积增加而减小,从供暖面积1×104m2盈亏平衡点94.2%减小到10×104m2的盈亏平衡点64.89%,说明供暖规模越大,秸秆捆烧供暖工程的抗风险的能力越高,盈利能力越好。

图8 秸秆捆烧供暖的敏感性临界点

图9 秸秆捆烧供暖的盈亏平衡点

3.3 几种秸秆供暖技术比较

与秸秆成型燃料和秸秆炭气联产供暖技术对比,本文基于辽宁省基础数据,以供暖面积10×104m2为例,对不同技术的各阶段输入数据更新计算,秸秆成型燃料加工选用已广泛应用的环模式颗粒燃料成型技术、供暖采用已广泛应用的生物质专用锅炉(热效率85%计);秸秆热解炭气联产选用已推广应用的连续式热解技术,高温热解燃气直接进入供热锅炉,生物炭作为副产品还田应用。

供暖面积10×104m2,捆烧、成型燃料和热解炭气联产3种供暖技术的秸秆用量分别为4 142.5、3 716.9和9 156.7 t,能量投入产出结果见表2。

捆烧、成型燃料和热解炭气联产3种供暖技术单位秸秆的能量总投入分别为1 278.1、1 535.3和1 661.6 MJ/t,分别占秸秆本身所含能量的8.8%、10.5%、11.4%;能量产出分别为10 774.8、10 710.0、8 490.0 MJ/t,秸秆能量转化率分别为73.8%、73.4%和58.2%;净能量盈余分别为9 496.7、9 174.7、6 857.5 MJ/t,秸秆能量利用率分别为65.0%、62.8%和47.0%。3种技术比较,秸秆捆烧技术的能量效益最优,捆烧技术能源转化链条最短,能量投入及能源转化损失最少,能量投入产出比最大,能够实现秸秆能量最大限度的有效利用,适于秸秆资源丰富、居住较集中的村镇地区冬季采暖,也可用于农业、工业园区等区域供热,为村镇地区提供低成本清洁取暖能源具有重要的现实意义。

表2 不同秸秆供暖技术能量投入产出

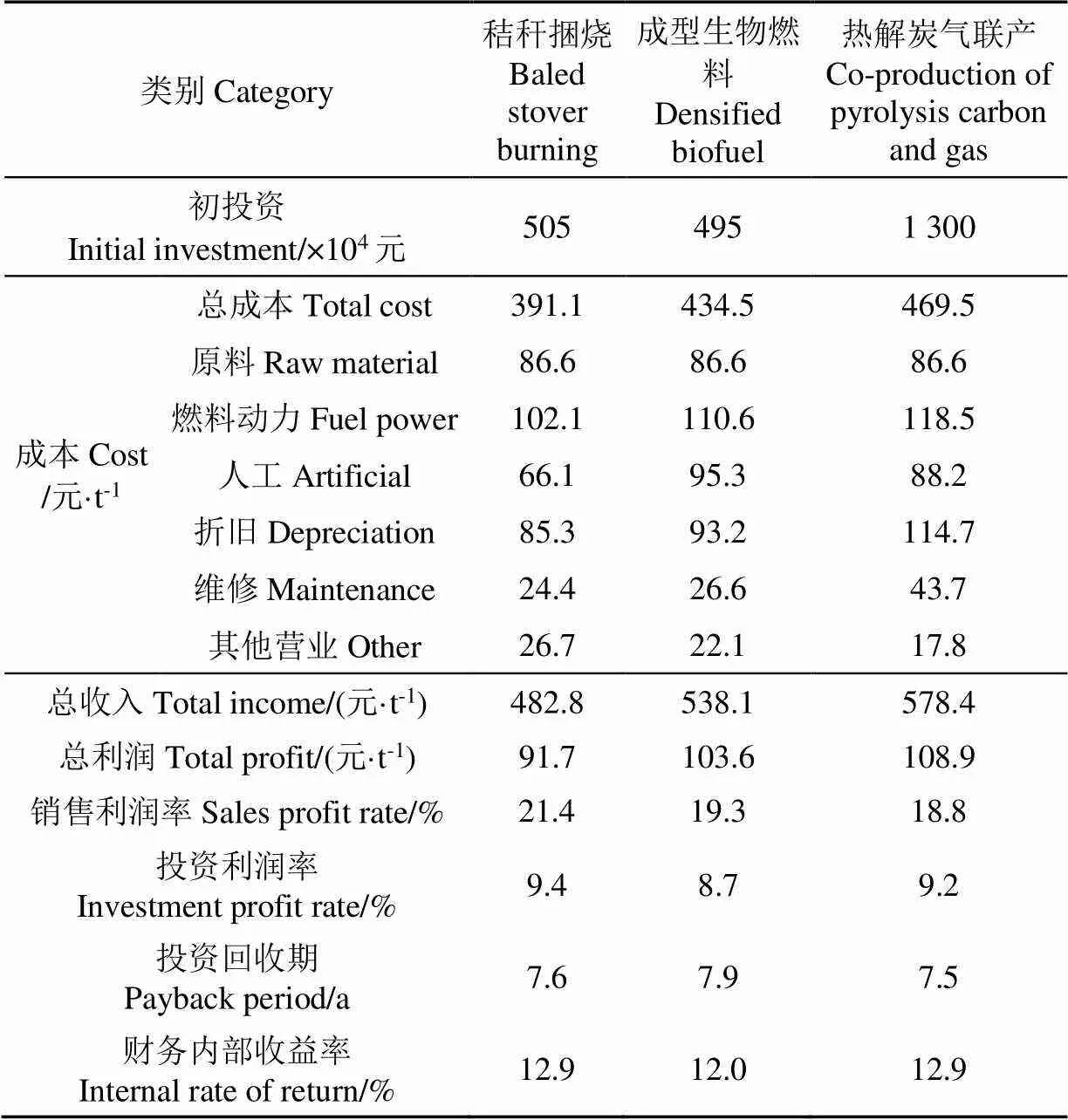

捆烧、成型燃料和热解炭气联产3种供暖技术的经济性分析详见表3。3种供暖技术的总成本分别为391.1、434.5和469.5元/t,总收入分别为482.8、538.1和578.4元/t,利润分别为91.7、103.6和108.9元/t,3种秸秆供暖技术均具有一定的经济效益,投资回收期7.5~7.9 a,财务内部收益率12.0%~12.9%,销售利润率18.8%~21.4%之间。与秸秆成型燃料供暖技术相比,捆烧技术减少了秸秆粉碎、成型等工序,显著降低了燃料成本;但秸秆捆密度比成型燃料小,存储占地面积是成型燃料的2~4倍;同时,燃烧锅炉和进料设备尺寸大,初投资成本相对较高。捆烧、成型燃料均为单一产品收入,热解炭气联产供暖技术除了供暖有副产品生物炭,其供暖收入占比38%,副产品生物炭的收入占62%(生物炭单价按1 200 元//t计),可见,热解炭气联产供暖技术的副产品生物炭对经济效益影响较大,可见保证生物炭产品质量、提升生物炭利用价值是提高热解炭气联产供暖技术经济效益的关键因素。

通过对全生命周期阶段全部投入品的温室气体排放分析,详见表4。秸秆捆烧供暖技术的温室气体排放最低,为11.21 g/MJ,秸秆成型燃料供暖技术CO2当量排放量为13.41 g/MJ。研究基于现有工程利用现状,捆烧和成型燃料两种供暖技术燃烧后的灰渣并未有效利用,目前只做填埋处理。秸秆通常含有3%~10%的灰分,灰分中含有一定的营养成分,如钾、镁、磷和钙,可用作农业肥料,若将其还田利用,可增加碳元素在全生命周期阶段的有效循环,进一步减缓温室气体排放。

表3 不同秸秆供暖技术经济性

表4 几种秸秆清洁供暖技术的温室气体排放

秸秆热解炭气联产供暖技术全生命周期过程CO2当量排放量为15.74 g/MJ。热解炭气联产中的副产品生物炭还田后可长期储存在土壤中,按照秸秆转化产出生物炭的碳减排潜力CO2当量为0.86~0.89 t/t秸秆计算[7,30],折合57.7~60.1 g/MJ,CO2当量减排量约45 g/MJ。秸秆热解炭气联产供暖技术既能为村镇提供清洁能源,又能实现固碳减排,因此该技术的固碳减排效益最优。

3.4 与煤炭供暖技术比较

根据已有文献,1 t煤需投入的总能量1 149.9 MJ,1 t煤产出能量20 908 MJ,净能量为19 758.1 MJ/t,能量产出投入比为18.2,净能量单位能量产出0.94 MJ/MJ[8,31]。捆烧、成型燃料和热解炭气联产等3种秸秆供暖技术的单位能量产出分别为0.65、0.58和0.47 MJ/MJ。

煤炭温室气体(CO2当量)排放量为100.5 g/MJ[27]。以供暖面积10×104m2为例,煤炭的能量投入最少,净能量产出最高,主要是由于煤炭开采、运输和供暖的全过程链条最短,能量损失最少,如图10所示。煤炭供暖释放大量的温室气体,对环境影响较大,秸秆捆烧、成型燃料和热解炭气联产3种供暖技术全过程中秸秆生长吸收的碳与供暖排放的碳形成循环,其全生命周期过程的温室气体排放远小于煤炭,约为煤炭温室气体排放量(CO2当量)的1/10~1/7,因此,采用秸秆捆烧、成型燃料和热解炭气联产供暖技术替代煤炭供暖的温室气体减排效益较大,对改善村镇地区大气和人居环境具有显著效果。

图10 几种供暖技术比较

4 结 论

1)供暖面积0.5×104~10×104m2范围,秸秆捆烧供暖全生命周期过程总能量投入1 246.9~1 278.1 MJ/t。秸秆捆烧供暖的净能量10 512~10 774.8 MJ/t,能量产出投入比8.4~8.5,能量产出远大于投入,秸秆捆烧供暖技术的能源转化率较高。总成本391.1~560.5元/t(折合16.2~23.8元/m2),随着供暖面积的增加,秸秆捆烧供暖技术经济成本逐渐降低,经济效益逐渐增加,按利润率>8%计,则供暖面积应不小于2×104m2,若不考虑折旧只考虑运行成本,则供暖面积不应小于1×104m2。秸秆捆烧供暖技术的温室气体排放量(CO2当量)为9.67~11.21 g/MJ。秸秆捆烧供暖技术的能源和经济效益较好、温室气体排放量较少,适于居住较集中的村镇地区冬季供暖,也可用于农业、工业园区等区域供热。

2)与秸秆成型燃料和秸秆炭气联产供暖技术比较,秸秆捆烧供暖技术的能量效益最优,温室气体排放量最少。3种技术均具有较好的经济效益,销售利润率相差不大;秸秆捆烧和成型燃料供暖技术由于初投资较低,比秸秆炭气联产供暖技术的投资收益率高。与煤炭供暖技术相比,3种秸秆供暖技术的净能量产出不如煤炭,但温室气体CO2当量排放量仅为煤炭的1/10~1/7,环境效益显著。

3)建议结合人居环境提升,进一步完善村镇清洁取暖基础设施配套,加快推进秸秆捆烧、成型燃料和热解炭气联产等秸秆清洁供暖技术在北方村镇地区的应用,促进剩余秸秆有效利用,缓解露天焚烧压力,替代煤炭提供清洁能源。

[1]中华人民共和国生态环境部,国家统计局,中华人民共和国农业农村部. 第二次全国污染源普查公报[R]. 2020-06.

[2]贾吉秀,姚宗路,赵立欣,等. 秸秆捆烧锅炉设计及其排放特性研究[J]. 农业工程学报,2019,35(22):148-153. Jia Jixiu, Yao Zonglu, Zhao Lixin, et al. Design and emission characteristics of straw bales fuel combustion-boiler[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(22): 148-153. (in Chinese with English abstract)

[3]刘恩海,刘圣勇,白冰,等. 玉米秸秆打捆燃料燃烧动力学模型[J]. 农业工程学报,2013,29(24):218-226. Liu Enhai, Liu Shengyong, Bai Bing, et al. Development of dynamic model of cornstalk bale combustion[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(24): 218-226. (in Chinese with English abstract)

[4]王炯,刘圣勇,张品,等. 玉米秸秆打捆燃烧特性研究[J]. 太阳能学报,2018,39(12):3499-3504. Wang Jiong, Liu Shengyong, Zhang Pin, et al. Study on combustion characteristics of baled corn stalk[J]. Acta Energiae Solaris Sinica, 2018, 39(12): 3499-3504. (in Chinese with English abstract)

[5]丛宏斌,姚宗路,赵立欣,等. 基于价值工程原理的乡村秸秆清洁供暖技术经济评价[J]. 农业工程学报,2019,35(9):200-205. Cong Hongbin, Yao Zonglu, Zhao Lixin, et al. Technical and economic evaluation for clean heating using straw in rural area based on principle of value engineering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 200-205. (in Chinese with English abstract)

[6]裴占江,刘杰,史风梅,等.东北地区秸秆打捆直燃供暖案例及效益分析[J].黑龙江农业科学,2019(12):111-113,118. Pei Zhanjiang, Liu Jie, Shi Fengmei, et al. Heating case and benefit analysis of direct combustion of bundled biomass in Northeast China[J]. Heilongjiang Agricultural Sciences, 2019(12): 111-113, 118. (in Chinese with English abstract)

[7]霍丽丽,赵立欣,孟海波,等. 秸秆类生物质气炭联产全生命周期评价[J]. 农业工程学报,2016,32(增刊 1):261-266. Huo Lili, Zhao Lixin, Meng Haibo, et al. Life cycle assessment analysis for cogeneration of fuel gas and biochar[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(Supp. 1): 261-266. (in Chinese with English abstract)

[8]霍丽丽,田宜水,孟海波,等. 生物质固体成型燃料全生命周期评价[J]. 太阳能学报,2011,32(12):1875-1880. Huo Lili, Tian Yishui, Meng Haibo, et al. Life cycle assessment analysis for densified biofuel[J]. Acta Energiae Solaris Sinica, 2011, 32(12): 1875-1880. (in Chinese with English abstract)

[9]马晓刚. 自走式方草捆压捆机关键部件优化设计与试验研究[D]. 北京:中国农业大学. 2014. Ma Xiaogang. Optimal Design and Experiment on the Key Parts of Self-propelled Rectangular Baler[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[10]Szubel M, Adamczyk W, Basista G, et al. Homogenous and heterogeneous combustion in the secondary chamber of a straw-fired batch boiler[C]//EPJ Web of Conferences. EDP Sciences, 2017, 143: 02125.

[11]Szubel M. Analysis of selected problems of biomass combustion process in batch boilers-experimental and numerical approach[C]//EPJ Web of Conferences. EDP Sciences, 2016, 114: 02119.

[12]张品. 秸秆打捆燃料清洁燃烧设备的数值模拟与优化设计[D].郑州:河南农业大学,2018. Zhang Pin. Numerical Simulation and Optimal Design of Clean Combustion Equipment for Straw Bundled Fuel. Zhengzhou: Henan Agricultural University, 2018. (in Chinese with English abstract)

[13]鲁杰. 秸秆打捆燃料锅炉的设计与研究[D]. 郑州:河南农业大学,2019. Lu Jie. Design and Resesrch on Baled Straw Fuel Boiler[D]. Zhengzhou: Henan Agricultural University, 2019. (in Chinese with English abstract)

[14]张品,刘圣勇,王炯,等. 国内外生物质捆烧技术及设备的研究现状[J]. 工业锅炉,2015(6):10-15. Zhang Pin, Liu Shengyong, Wang Jiong, et al. Research status of straw bales combustion technology at home and abroad[J]. Industrial Boilers, 2015(6): 10-15. (in Chinese with English abstract)

[15]邓云,姚宗路,梁栋,等. 秸秆捆烧技术研究现状与展望[J]. 现代化工,2020,40(7):55-59,64. Deng yun, Yao Zonglu, Liang Dong, et al. Research status and prospect of baled straw combustion technology[J]. Modern Chemical Industry, 2020, 40(7): 55-59, 64. (in Chinese with English abstract)

[16]Repic B S, Dakic D V, Eric A M, et al. Investigation of the cigar burner combustion system for baled biomass[J]. Biomass & Bioenergy, 2013, 58: 10-19.

[17]Morissette René, Savoie Philippe, Villeneuve Joey. Corn stover and wheat sraw combustion in a 176 kW boiler adapted for round bales[J]. Energies, 2013, 6: 5760-5774.

[18]王炯. 秸秆捆烧特性研究及除尘系统设计[D]. 郑州:河南农业大学,2018. Wang Jiong. Study on Characteristics of Straw Burning and the Design of Dust Removal System[D]. Zhengzhou: Henan Agricultural University, 2018. (in Chinese with English abstract)

[19]Mladenović M R, Dakić D V, Nemoda S, et al. The combustion of biomass-the impact of its types and combustion technologies on the emission of nitrogen oxide[J]. Hemijska Industrija, 2016, 70(3): 287-298.

[20]Mladenović R, Dakić D, Erić A, et al. The boiler concept for combustion of large soya straw bales[J]. Energy, 2009, 34(5): 715-723.

[21]Krzysztof S, Mariusz F. A study of the applicability of a straw-fired batch boiler as a heat source for a small-scale cogeneration unit[J]. Chemical and Process Engineering, 2016, 37(4): 503-515.

[22]Szubel M, Adamczyk W, Basista G, et al. Homogenous and heterogeneous combustion in the secondary chamber of a straw-fired batch boiler[J]. EPJ Web of Conferences, 2017, 143: 02125.

[23]Branislav S Repić, Dragoljub V Dakić, Aleksandar M Erić, et al. Development of the technology for combustion of large bales using local biomass[J]. Intech, DOI: 10.5772/51095.

[24]环境保护部. 锅炉大气污染物排放标准:GB 13271—2014 [S]. 北京:标准出版社, 2014.

[25]徐剑琦. 林木生物质能资源量及资源收集半径的计量研究[D]. 北京:北京林业大学,2006: 40-46. Xu Jianqi. Research on Tree Biomass and Resource Collection Radium[D]. Beijing: Beijing Forestry University, 2006: 40-46. (in Chinese with English abstract)

[26]国家统计局,2019年中国统计年鉴[M/OL]. 北京:中国统计出版社,2019,[2020-07-03]. http: //www. stats. gov. cn/tjsj/ndsj/2019/indexch. htm.

[27]Tao Shu, Ru Muye, Du Wei, et al. Quantifying the rural residential energy transition in China from 1992 to 2012 through a representative national survey[J]. Energy Policy, 2017, 4: 23-28.

[28]贺平,孙刚. 供热工程[M]. 北京:中国建筑工业出版社. 2001

[29]北京市煤气电热力工程设计院有限公司,天津市热电设计院,中国船舶重工集团公司第七二五研究所等. 城市热力网设计规范:CJJ34-2010[S]. 北京: 中国建筑工业出版社,2010.

[30]Roberts K G, Gloy B A, Joseph S Scott, et al. Life cycle assessment of biochar systems: estimating the energetic, economic, and climate change potential[J]. Environmental Science and Technology, 2010, 44(2): 827-833.

[31]Ou Xunmin, Zhang Xiliang. Fossil energy consumption and GHG emission s of final energy by LCA in China[J]. China Soft Science Magazine, 2009(S2): 208-214.

Technical evaluation of baled stover burning for clean heating

Huo Lili1, Zhao Lixin1, Yao Zonglu1※,Hao Xianrong1, Jia Jixiu1, Zhao Yanan1,Liu Jie2, Yang Wuying3

(1.,,100081,; 2.,,150060;3.,112611,)

An abundant supply of stover in northern China remains after corn grain harvest. The collected stover resources are about 6.74×108t in 2017. Converting stover bales into renewable energy for clean heating is attracting much attention to save many stover resources, further possibly to replace coal, and thereby positively contribute to air quality, rural communities, and society at large. According to the whole life cycle in sustainable agriculture, in this study, a systematic evaluation was carried out to use a 3E (Economic, Energy and Environment) model, ranging from crop planting and harvesting to stover burning for heating, in order to explore the energy efficiency, economic benefits, and greenhouse gas emissions of baled stover burning boiler for clean heating. The results showed that the heating from baled stover burning has better energy and economic benefits, with less emissions of greenhouse gas. The clean heating can be expected suitable for the heating in winter in villages and towns with concentrated living, and for the urban district heating, such as agricultural and industrial parks. The heating area ranged from 5 000 to 100 000 m2, the net energy of baled stover for heating was 10 512-10 774.8 MJ/t, and the energy output-input ratio was 8.4-8.5, indicating that the energy conversion rate was relatively high. In addition, the greenhouse gas emissions (CO2eq.) were 9.67-11.21 g/MJ. The total cost of heating by burning stover bales was 391.1 yuan/t (equivalent to 16.2 yuan/m2) -560.5 yuan/t (equivalent to 23.8 yuan/m2). Calculating at an 8% rate of return, the heating scale can be more than 20 000 m2. If only considering operating costs without the depreciation, the heating area can be more than 10 000 m2. The baled stover burning for heating can achieve the best energy efficiency, while the least emissions of greenhouse gas, compared with stover densified biofuel, and stover carbon-gas co-generation. The net energy output of three stover heating can be less than that of coal heating, but the greenhouse gas emissions can be only from 1/10 to 1/7 of that of coal, indicating the environmental benefits are significant. Therefore, it is highly recommended to further improve the heating facilities in villages and towns of northern China, and thereby promote the application of clean heating, such as baled stover burning, densified biofuel, and pyrolysis carbon-gas cogeneration. Stover clean heating can be used to effectively alleviate air pollution and reduce emissions of greenhouse gas in a renewable energy source.

greenhouse gases; emission; stover; baled burning; heating; technology assessment; economic

霍丽丽,赵立欣,姚宗路,等. 秸秆捆烧清洁供暖技术评价[J]. 农业工程学报,2020,36(24):218-226.doi:10.11975/j.issn.1002-6819.2020.24.026 http://www.tcsae.org

Huo Lili, Zhao Lixin, Yao Zonglu, et al. Technical evaluation of baled stover burning for clean heating[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(24): 218-226. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.24.026 http://www.tcsae.org

2020-08-21

2020-10-16

中国农业科学院科技创新工程;现代农业产业技术体系专项资金资助(CARS-02)

霍丽丽,高级工程师,博士,主要从事秸秆能源化利用研究。Email:huolili666@126.com

姚宗路,研究员,博士,主要从事农业废弃物清洁利用技术研究。Email:yaozonglu@163.com

10.11975/j.issn.1002-6819.2020.24.026

X712,TK6

A

1002-6819(2020)-24-0218-09