多层点阵夹心结构承压性能研究

王莉娜,赵月帅,尹 钊,郝 平,孙 伟,郭军辉

1 引言

多层点阵结构具有轻质、高比强度和高比刚度等优异的力学性能,可以满足基本的承载能力[1-3],也可以实现降振、吸能、热控、电子器件安装等多种功能的有效融合,很好地体现出点阵结构的优越性,使得这一结构在航空、航天、高速交通等领域有着广泛的应用前景[4-6]。因此,近年来有关点阵多功能结构方面的研究得到国内外诸多学者们的广泛关注[7-9]。

韩笑等[10]对多层梯度点阵夹心板在爆炸载荷下的动态响应进行了模拟研究,讨论了各模型每层芯子的总变形能随相对密度比的变化规律。王同银等[11]采用有限元方法对功能梯度点阵夹层结构的抗爆性能进行了数值模拟研究。王祖华等[12]采用数值分析方法分别探讨了芯材面板模量比、点阵增强柱体积比和空腔体积比对含空腔点阵增强夹芯结构固有频率的影响规律。郑权等[13]采用试验方法研究了基于增材制造的多层金字塔点阵夹芯板抗压缩性能。励争等[14]采用有限元数值计算和试验方法研究了轻质点阵夹心板在热载荷作用下的稳定性问题。闫国良等[15]采用数值分析方法讨论了结构支杆长度、支杆直径、导热系数和流动方向单胞个数对结构换热性能的影响。朱凌雪等[16]采用有限元方法,对芯杆直径沿点阵夹层结构厚度方向梯度变化的点阵夹层结构平压性能进行了分析。

但目前为止,有关高压流体均布载荷对多层点阵夹心结构性能的影响还尚未见诸报道,因此,本文构建多层点阵夹心结构有限元模型,并采用这一模型分别探讨层数、金字塔芯子单胞分布密度、薄板厚度、流体压力及不同材料种类对多层点阵夹心结构承压性能的影响。这一研究具有较高的工程应用价值,可以在满足轻质化要求的前提下为多层点阵夹心结构优化设计及材料类型的选取提供理论依据,更好地实现多层点阵夹心结构的承压能力。

2 理论模型

多层点阵夹心结构主要由若干薄板及金字塔夹心结构组成,为获得较好的网格质量较快的收敛速度,选用 solid185体单元(对比了采用solid183和solid1852种体单元下的计算结果,发现两者间的误差小于1%,一定程度上可以说明计算结果与网格的选取无关),依此构建的有限元模型如图1所示。因采用金属材料制备多层点阵夹心结构时,通常将金字塔夹心结构与上下薄板进行焊接处理,因此在有限元仿真过程中,应在金字塔夹心结构与上下薄板间采用Glue方式进行连接。此处还需要说明的是,薄板及各层夹心结构的编号依高压区至低压区的顺序递增。

多层点阵夹心结构有限元模型的边界条件可以设置为:每层薄板除上下表面外,其余4个表面均设置为x、y和z3个方向的位移约束,以模拟耐压试验时,将多层点阵结构安装固定于试验装置上;第1层薄板的上表面施加高压流体作用,而第4层薄板下表面施加低压流体作用。

图1 多层点阵夹心结构有限元模型Fig.1 Finite element model of multilayer lattice sandwich structure

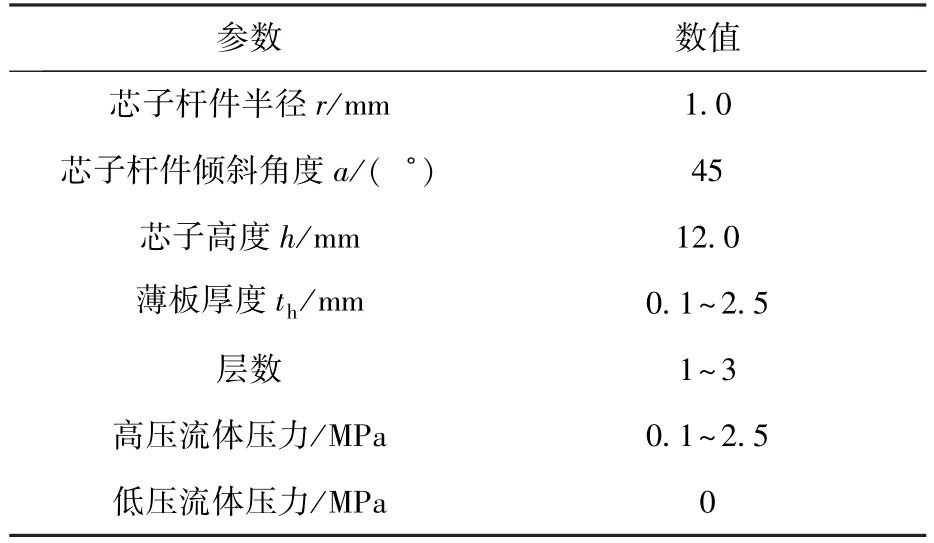

依据表1和表2构建多层点阵夹心结构有限元模型,并采用这一模型开展不同结构和工况参数对多层点阵夹心结构承压性能的影响分析。

表1 多层点阵夹心结构及工况参数Table 1 Structural parameters of multilayer lattice sandwich

表2 多层点阵夹心结构的材料参数Table 2 Material parameters of multilayer lattice sandwich structure

3 结果与讨论

3.1 层数及金字塔芯子分布密度

依据表1和表2构建钛合金制备的点阵夹心结构有限元模型,其中钛合金薄板厚度为1.0 mm,高压流体压力为0.1 MPa,低压流体压力为0。

图2为点阵夹心结构位移分布云图,从图中可以看出,随层数的增大,点阵夹心结构的位移变形会变小,表明其承压能力会提升,产生这种现象是因为较多的层数增大了结构的刚度。从图中还可以看出,相同层数的点阵夹心结构,随芯子分布密度的增大,夹心结构的位移变形会随之减小,这主要是因为金字塔芯子分布密度较大时,其支承能力会随之提升。

图2 点阵夹心结构位移分布云图Fig.2 Displacement distribution of lattice sandwich structure

值得注意的是,随层数及芯子分布密度的增大,虽然会提升点阵夹心结构的承压能力,但会使点阵夹心结构的质量有所增大,因此,在满足承压能力的同时,选择较小的层数,或选择较小的芯子分布密度可以减轻点阵夹心结构的质量。

图3所示为点阵夹心结构的应力分布云图,从图中可以看出4晶胞或6晶胞的多层点阵夹心结构的最大应力均显著小于钛合金材料的屈服强度,表明压差为0.1 MPa(与本项目中的实际工况一致)时并未破坏结构的强度。

图3 点阵夹心结构应力分布云图Fig.3 Stress distribution of lattice sandwich structure

3.2 承压性能

在压差为0.1 MPa、薄板厚度为1.0 mm条件下,分析由钛合金材料制备的3层点阵夹心结构的承压性能,其位移分布云图如图4所示。从图中可以看出,从高压区至低压区,即随薄板编号或点阵夹心结构层数的增大,薄板最大变形或点阵夹心结构的最大变形均会随之减小。这又一次表明随着层数的增大,点阵夹心结构的承压能力会显著提高。从图中还可以看出,多层点阵夹心结构的中心区域位移变形较大,若增大杆件的直径,可以起到很好的支承作用,可以实现在增加较小质量的情况下,进一步提高多层点阵夹心结构的承压能力。

3.3 薄板厚度

以钛合金制备的3层(每层含6个金字塔芯子单胞)点阵夹心结构为研究对象,分析压差为0.1 MPa条件下,多层点阵夹心结构承载能力随薄板厚度增大的变化规律。

图4 多层点阵夹心结构位移分布云图Fig.4 Displacement distribution of multilayer lattice sandwich structure

图5 (a)为薄板的最大变形量随薄板厚度的变化规律。从图中可以看出,随薄板厚度的增大,多层点阵夹心结构每层薄板的最大变形均会随之减小,这主要是因为薄板厚度的增大,会有效提高其自身刚度。从图中还可以看出,对应厚度下,依薄板编号的增大,其最大变形亦会随之减小。

图5(b)为点阵夹心结构的最大变形量随薄板厚度的变化规律。从图中可以看出,随薄板厚度的增大,各层夹心结构的最大变形会随之减小,这主要是因为较厚薄板的承压能力较强。从图中还可以看出随夹心结构层数编号的增大,夹心结构的最大变形会随之减小。

图6所示为多层点阵夹心结构最大应力随薄板厚度的变化规律。从图中可以看出随薄板厚度的增大,多层点阵夹心结构每层薄板及各层夹心结构的最大应力均会随之减小,这主要是因为金属材料弹性模量可以视为恒定值,当其应变减小时,其应力必然会随之减小。

3.4 流体压力

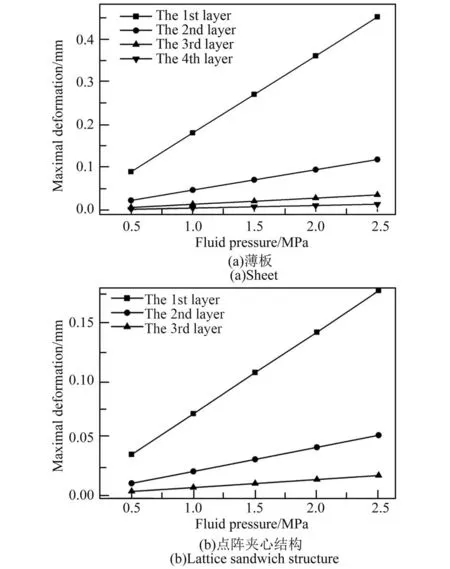

以钛合金制备的3层(每层含6个金字塔单胞)点阵夹心结构为研究对象,在薄板厚度为1.0 mm条件下,分析多层点阵夹心结构承载能力随流体压差增大的变化规律。

薄板最大变形量随流体压力的变化规律如图7(a)所示,从图中可以看出随流体压力的增大,各层薄板的最大变形量均会随之增大。图7(b)为各层点阵夹心结构最大变形量随流体压力的变化规律,从图中可以看出随流体压力的增大,各层夹心结构的最大变形亦会随之增大。

图8为多层点阵夹心结构随流体压力的变化规律。从图中可以看出,随流体压力的增大,每层薄板和各层夹心结构的最大应力均会随之增大,因为金属材料弹性模量为恒定值时,其应力必然会随其应变的增大而增大,即应力和应变之间是正相关的。从图中还可以看出流体压力在0.5 MPa范围内,多层点阵夹心结构的最大应力均显著小于材料的屈服强度,这表明结构的强度满足要求。

3.5 不同材料

以3层(每层含6个金字塔单胞)点阵夹心结构为研究对象,在薄板厚度为1.0 mm及压差为0.1 MPa条件下,分析铝合金、钛合金和304不锈钢3种材料对多层点阵夹心结构承压能力的影响。

图5 多层点阵夹心结构的最大变形量随厚度的变化Fig.5 Maximal deformation of multilayer lattice sandwich structure with the change of thickness

图6 多层点阵夹心结构的最大应力随厚度的变化Fig.6 Maximal stress of multilayer lattice sandwich structure with the change of thickness

图7 多层点阵夹心结构的最大变形量随流体压力的变化Fig.7 Maximal deformation of multilayer lattice sandwich structure with the change of fluid pressure

图8 多层点阵夹心结构的最大应力随流体压力的变化Fig.8 Maximal stress of multilayer lattice sandwich structure with the change of fluid pressure

图9(a)所示为3种材料薄板的最大变形量,从图中可以看出依铝合金、钛合金和304不锈钢的顺序,每层薄板的最大变形量会随之减小,表明其承压能力会提升,产生这种现象的主要原因是依铝合金、钛合金和304不锈钢的顺序,其弹性模量会显著增大。但其密度会随之显著增大(表2),表明多层点阵结构的质量会增大,这对有轻质性要求的应用领域有着不利的影响。

图9(b)所示为3种材料点阵夹心结构的最大变形量,从图中可以看出依铝合金、钛合金和304不锈钢的顺序,每层夹心结构的最大变形量会随之减小,产生这种现象的原因也与这几种材料的弹性模量存在显著差异有关。

图9 不同材料制备的多层点阵夹心结构的最大变形量Fig.9 Maximal deformation of multilayer lattice sandwich structures made of different materials

图10 为钛合金、铝合金和304不锈钢3种材料制备的多层点阵夹心结构最大应力的变化规律。从图中可以看出,每层薄板及各层夹心结构的最大应力均显著小于对应材料的屈服强度,表明这一结构下的点阵夹心结构的强度均满足该工况下的承压性能要求。

图10 不同材料制备的多层点阵夹心结构的最大应力Fig.10 Maximal stress of multilayer lattice sandwich structures made of different materials

值得注意的是:在上述结构及工况参数范围内,通过仿真分析计算获得的多层点阵夹心结构中层板和芯材杆件的最大应力值均显著小于材料的屈服强度,这表明点阵夹心结构的强度均满足承压性能要求。

4 结论

1)增大点阵夹心结构的层数和金字塔芯子的分布密度均会提升点阵夹心结构的承压性能,但层数和金字塔芯子分布密度的增大均会使点阵多功能结构的质量随之增大,这对有轻质性要求的应用领域有着不利的影响。因此,可以通过优化设计方法,在充分满足其承压性能的前提下,选择较小的层数及较为稀疏的金字塔芯子分布密度。

2)依薄板或夹心结构层数编号的增大,其最大变形量均会随之减小。因此,可以通过增大编号较小的薄板的厚度,或减小层数编号较小的夹心结构中杆件的长度或增大杆件直径,以减小多层点阵夹心结构的最大变形量。这一方法在较少增大其质量的前提下,可以有效地提升点阵夹心结构的承压能力。

3)随薄板厚度的增大,多层点阵夹心结构的承压能力会有显著提升。但在满足承压能力的条件下,选择厚度较小的薄板对实现多层点阵夹心结构轻质化要求是有益的。

4)随着流体压力的增大,多层点阵夹心结构的最大变形量均会显著增大。这一研究为超高压流体压力作用下,多层点阵结构参数的选取提供理论依据。

5)依铝合金、钛合金和304不锈钢的顺序,多层点阵夹心结构的承压能力会显著提升,但其质量也会有较大幅度的增加。因此,实际中应根据工程需要,选择合适的材料制备多层点阵夹心结构,在满足结构承压能力的同时,也能更好地符合轻质化要求。