某型燃气轮机起动超温故障原因分析

曾可卉,唐瑞,曹云鹏,徐志强, 王伟影,李淑英

(1.哈尔滨工程大学 动力与能源工程学院,哈尔滨150001;2.中国船舶重工集团公司 第七〇三研究所,哈尔滨150078)

0 引 言

燃气轮机的起动过程是机组由静态到动态、由冷态到热态的多系统协调联动的瞬态过程,也是故障易发、高发阶段。其中,燃气超温故障是燃气轮机起动过程中一种典型故障,容易造成保护停机,且高温会损伤零部件,危害极大,严重影响发动机的正常使用。滕国生等[1]从起动程序分析角度,归纳了舰用燃气轮机不能起动的可能原因。朱维军等[2]分析了船用燃气轮机起动过程可能产生的故障类型和原因。秦海勤等[3]针对某型航空发动机不同类型的起动超温机理、特征和原因进行了分析,建立了故障树。文罡等[4]从阀门密闭和起动控制系统优化方面解决了燃气轮机起动过程中由于排气温度高而引起的连锁跳机问题。魏昌淼等[5]综述了燃气轮机起动过程的典型故障,给出了可能的原因和排查方向。虽然已有的研究给出了起动过程故障的潜在原因和排查方向,但是针对具体故障,如何从数据角度挖掘故障原因,并有效利用已有的经验实现故障定位仍有待研究。

文中针对某型燃气轮机起动时的一次超温故障,研究了故障模式及影响分析与启动过程数据分析相结合的排故方法,通过起动过程数据信息的挖掘,实现了故障原因的分析与排查,从中获得一些经验及教训,希望能对今后燃气轮机设计及运行起到一定的提醒和参考的作用。

1 故障过程

某型三轴燃气轮机根据实验要求,需要快速投入运行。运行人员在燃气轮机运行前进行了例行检查和准备,确认无误后,起动燃气轮机。

起动电动机通过传动齿轮箱带动燃气轮机低压转子旋转,进行冷态加速,直至低压转子转速升至点火转速。此时,燃烧室开始喷入燃料并点火燃烧,燃气轮机由冷态转入热态,进一步加速至起动电动机脱扣转速,燃气轮机顺利进入自升速阶段。然而,当机组刚刚进入慢车工况2 s时,燃气轮机低压涡轮后燃气温度高达830 ℃,超过控制系统设置的超温报警限值(800 ℃),触发机组超温跳机保护。

2 故障分析

为了能够使运行操作人员迅速针对具体机型、应用场景和具体故障排查,引入故障模式与影响分析(FMEA)方法,将典型故障现象、监测参数和故障原因进行层次关联,建立起动过程故障排查表。

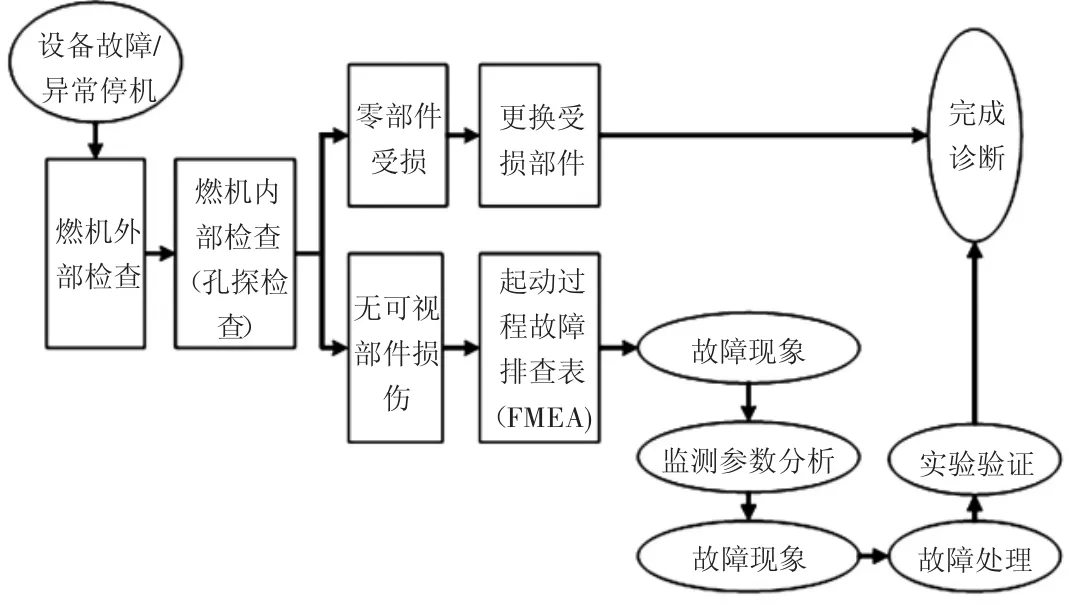

图1为燃气轮机起动故障/异常诊断流程图。停机后,首先进行外部检查,检测可见部件是否存在明显受损;然后进行孔探检查,对无法或不能拆卸的部件进行表面视觉性观察[6],实现对内部零部件安全隐患的排除。

图1 起动故障/异常诊断流程图

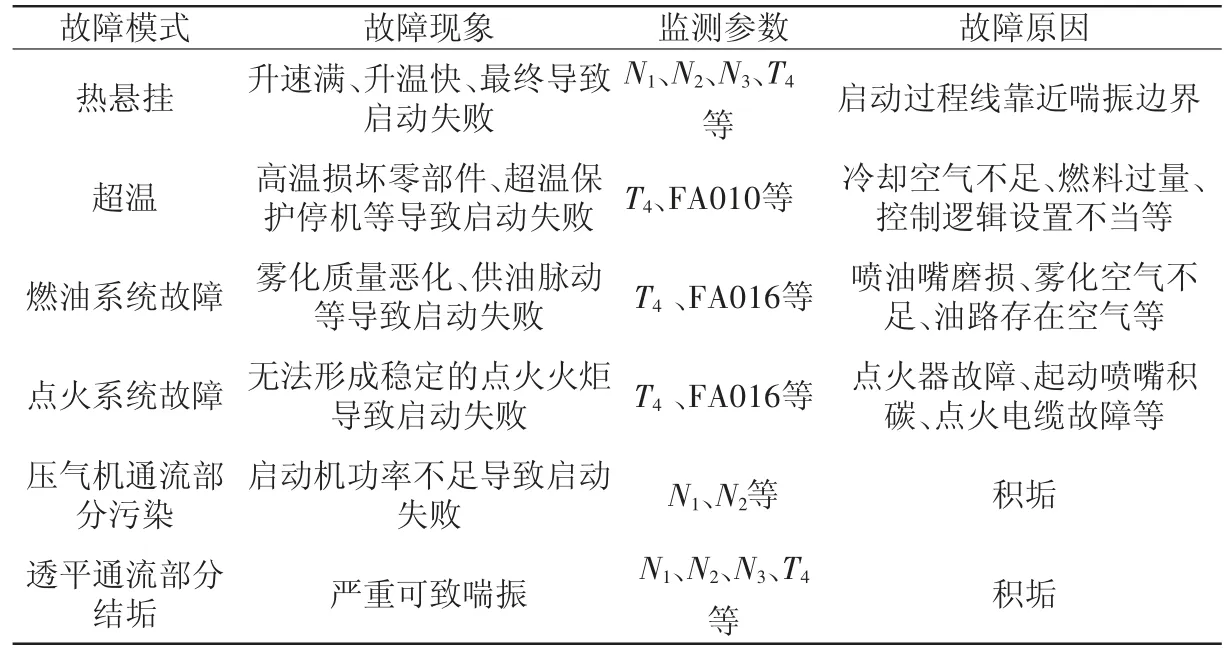

然后,进入FMEA分析。表1所示为某船用三轴燃气轮机起动故障排查表信息示例。运行人员根据实际故障现象,确定所需要故障特征参数,即监测参数,截取相应数据进行分析,寻求故障定位。表中N1、N2、N3分别表示低压转速、高压转速和动涡转速,T4为低压涡轮后燃气温度,FA016为油门开度指令,FA010为油门开度反馈。

表1 起动过程故障排查表示例

针对本次超温故障,具体排故过程如下:

1)设备损伤检查。因为高温部件材料的特殊性,通常由镍基及钴基奥氏体合金钢组成,起动过程高温或超温都会引起部件损伤,产生热疲劳,长期则产生蠕变、氧化和腐蚀。机组故障停机后,马上进行了设备外部损伤检查和内部高温部件孔探检查。检查结果表明,此次故障外部、内部部件均未受损。

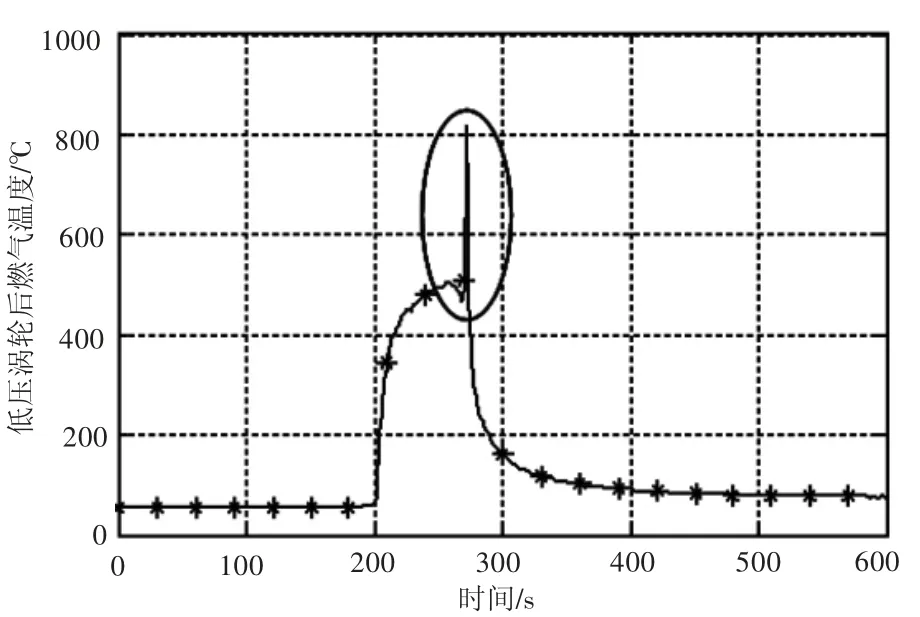

2)故障现象分析。在FMEA分析阶段,根据报警确定为机组超温故障保护停机。通过查询表1所示的起动过程故障排查表,调取排气温度T4、油门反馈FA010等参数的历史记录,进一步分析机组在自升速阶段参数的变化。图2和图3分别为排气温度与油门反馈的参数变化图。由图可知,在260 s左右(椭圆部分)T4、FA010均发生突升,依据控制流,初步判定是燃料过量导致的机组超温故障。

图2 起动失败过程温度曲线

3)监测参数分析。依据排气温度与油门反馈发生异变的线索,下面进一步对燃油系统进行分析。图4和图5分别为起动过程超温故障停机前后燃油系统部分参数的变化趋势图,发现机组进入慢车工况时,泵前燃油压力FP070由0.30 MPa左右骤降至0.18 MPa左右,燃油一油路压力FP110由1.25 MPa直线上升至2.50 MPa左右。同时,油门开度指令FA016由11左右直接升至35以上。然后不到1 s内,油门反馈指令FA010跟随FA016达到35以上。持续约2 s,机组超温故障停机,FA010、FA016、FP110均直线下降。

从监测参数变化可以看出,此次超温故障的直接原因是控制系统主动要求油门开度指令FA016急速增大。

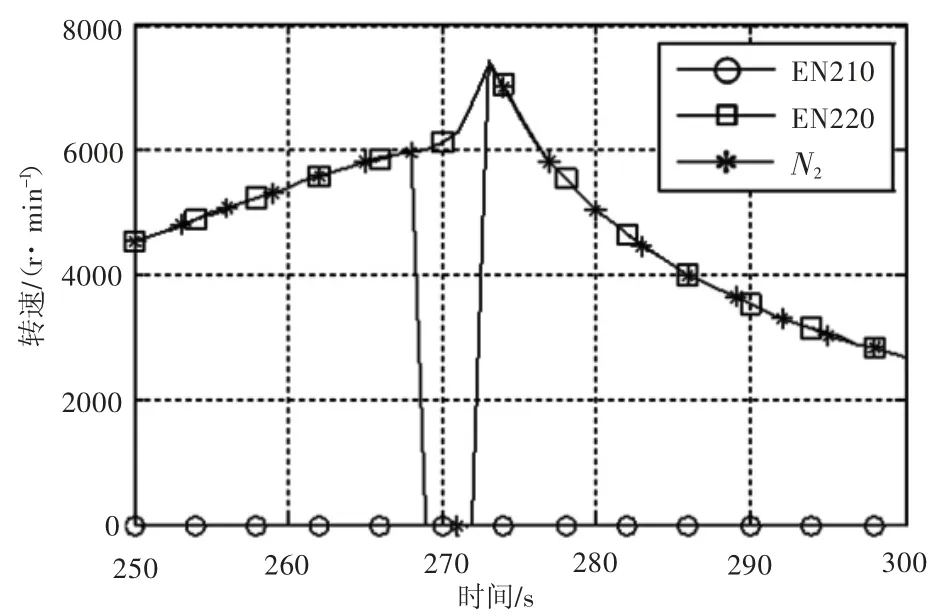

为彻查燃气轮机燃油控制系统作出错误指令的原因做进一步分析。由于在起动过程自升速阶段,燃油控制系统依据高压转速N2来进行油门开度的控制,所以重点观测高压转速N2变化趋势。在本机组中,有两只传感器EN210和EN220来监测高压转速。图6为起动过程超温故障停机前后高压转速EN210、EN220、N2的变化趋势图。

图3 起动失败过程油门反馈曲线

图4 燃油系统部分参数变化趋势2

图5 燃油系统参数变化趋势1

图6 高压转子转速变化趋势

根据图6,燃气轮机进入慢车工况前,控制系统中高压转速N2一直采信转速传感器EN220测量值。而当机组进入慢车时,控制系统在不加判断的情况下,在两支转速传感器EN210和EN220中,选择了EN210的值作为N2的值。此后2 s,燃气轮机超温故障停机,机组退出慢车工况,控制系统又重新采信EN220作为N2的值。

4)故障定位。至此,造成此次燃气轮机超温故障的原因已然明确。从图6可以看出,高压转速传感器EN210模块故障,其值一直为0,表明在试验前就已经故障。根据试验计划,该转速模块并不参与此次试验,试验前应在控制系统中屏蔽故障转速传感器EN210。而控制系统并未屏蔽EN210,所以当机组刚进入慢车,控制系统依旧采信EN210作为N2的值,此时高压转速N2由EN220切换为EN210,相当于高压转速形成一个突卸过程。为提高N2,控制系统油门开度指令FA016骤升,油门执行机构随之执行,油门位置反馈FA010骤升。由于油门开度骤升,燃油泵前的燃油迅速抽空,燃油泵前压力FP070快速降低。而燃油一油路压力FP110则随油门开度骤升,致使燃烧室内燃油供给量短时间内大幅提升,导致低压涡轮后燃气温度骤升至830 ℃并在2 s后超温故障停机。

根据故障分析结果,总结此次超温故障的根本原因,其一,操作人员没有进行屏蔽操作,导致控制系统继续采用失效传感器;其二,燃气轮机控制逻辑设计问题,控制逻辑在不加判断的情况下,短时间在两支冗余传感器中反复切换,这显然存在问题。

3 故障处理及验证

针对此次超温故障原因,制定了如下故障处理步骤:1)更换高压转速传感器。转速传感器作为一种故障频发的部件,需要实时监控其运行状况。即使是传感器冗余的测量部位,在单只传感器有故障的情况下运行,也将增加燃气轮机不必要的报警及停机风险。2)改进控制系统算法。主要是针对多冗余传感器控制系统设计进行改善,首先增加参数识别步骤,屏蔽错误传感器不参与计算,其次,添加计算冗余传感器偏差小程序,只有当各个传感器偏差小于5%时,才能采信某一具体传感器,否则报警处理。改进完成后再次启机,机组顺利起动,没有出现类似情况,表明故障分析及处理成功。

4 结 论

文中提出了故障模式及影响分析与启动过程数据分析相结合的排故方法,并针对具体燃气轮机超温故障,给出了故障排查流程,验证了措施的有效性。

在燃气轮机控制系统设计时,采用冗余传感器的同时,需要增加参数识别和偏差校验环节,以便于控制系统使用,防止由于控制逻辑设计缺陷造成不必要停机故障的发生。另外,燃气轮机起动前,除了常规的零部件检查以外,还应对关键的传感器进行检查,确保传感器状态正常。