大型剥绒生产线的设计

■

〔山东天鹅棉业机械股份有限公司,山东济南250032〕

目前市场对短绒产品的需求量不断增加,对短绒产品的质量要求也日益提高,传统的轧花厂配套剥绒车间的生产模式不仅设备工艺落后,而且生产成本较高,已经越来越难以满足市场的要求,短绒生产模式转移到专业的剥绒榨油厂已是大势所趋。

独立的大型剥绒生产线具有完善的工艺布局、先进的加工设备、智能自动的生产控制系统,可以生产出满足市场要求的高质量的短绒产品。

一、完善的工艺布局

(一)传统的剥绒机单层布局工艺

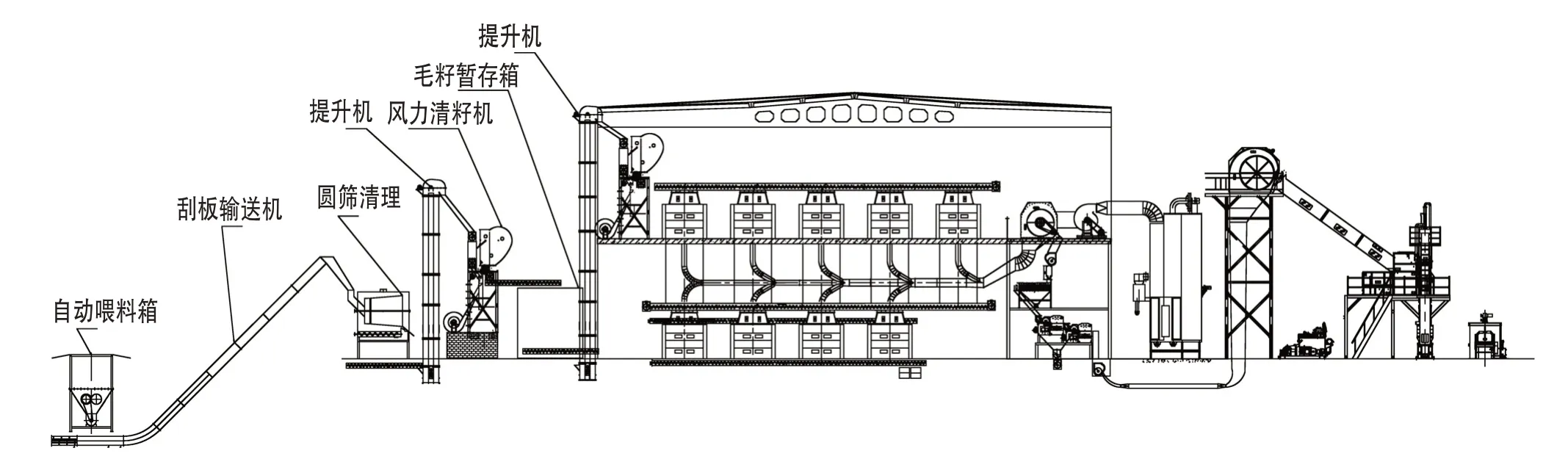

传统的单层布局(“一字形”布局,如图1所示)适用于场地足够大的加工厂,棉籽周转和附属物存放都有空间。以往车间设计都是轴向长纵向窄,剥绒、集绒还有打包都在一条轴线上,当设计的剥绒机台数多时,单纯地增加剥绒机排列长度会造成吸绒管道过长,影响吸绒效果,同时增加动力消耗。如果前后增加剥绒机会造成管道太集中,清绒平台摆放的设备太紧凑。

图1 “一字形”布局

大型剥绒生产线的设计是把剥绒机前后排列,把车间的宽度加大,不采用传统的“一字形”布局,而是采用“十字形”布局(如图2所示),设计集绒清绒在剥绒机的前后放置,不左右放置,这样可以极大地缩短吸绒管道的长度,如果集绒清绒的位置和车间长度一致也可以并列式单排放置。吸绒风机和除尘设备放置在“十字形”设计清绒机的后面,节省了管道的长度。当清绒机达8台以上时,如利用风力系统把清理后的短绒吸到总集绒机,那么总吸绒风机配置的动力要超过55 kW才能达到要求,为节省动力可以采用配棉绞龙来输送短绒,达到节能的目的。

这种布局的好处:1.缩短了吸绒管道的长度,降低了风力损耗;2.风机可以以较短的距离与集绒机吸风口连接,提高了风机的效率;3.风机出风口可以直接连接到除尘器,出风管道变短使排风更加顺畅;4.大大节省了镀锌板材的用量。

图2 “十字形”布局

(二)剥绒机上下立体式布局工艺

为减少占地面积,可以把剥绒机上下立体式放置,也就是说一道剥绒机放在最上面的一层,二道放中间的一层,三道放置在地面,这种立体式放置可以大大减少厂房的占地面积。棉籽和杂质依靠自重落入下一级工序,节省了输送和提升设备。

以已经建成并运转良好的阿克苏汉腾科技为例(如图3所示):108台MR179剥绒机,其中60台为二道剥绒,48台为三道剥绒,按照上5下4的配置,上下一排就是9台二三道剥绒机,前后一共12排剥绒机,剥绒机面对面放置正好6个过道,方便人员看车和操作。剥绒机、集绒和清绒、除尘、打包采用“一字形”排列布局,大大节约了吸绒和除尘管道。在车间里放置除尘设备,经过处理的暖风又回到了车间,工人在冬天的加工车间里也不会感到寒冷。由于是二层放置,在二层下面可以铺设铜排或者铝排桥架,每台剥绒机有独立的动力柜,这样一二层的剥绒机动力柜的电源线可以直接从铺设的铜排或者铝排上引线,缩短了电缆的长度,减少了线损和地下电缆沟的施工。该布局的显著特点是:减少了占地面积;缩短了电缆、输送设备的长度,降低了综合投资;耗电量与行业标准相比降低了不少,一般控制在350 kW·h~400 kW·h;除尘器出来的风可以循环使用。

图3 立体式放置

二、先进的加工设备

日益规模化、自动化、信息化的加工设备,为大型剥绒生产线提供了有力的支撑。

(一)单产高的剥绒机

单机处理量大,需要的剥绒机数量就少,进而占地面积小,需要的人工也少,维护也方便,在投资、人工、节能、环保等方面具有很大的优势。目前,天鹅棉业机械股份有限公司针对性设计的MR179剥绒机与其他机型相比,产量有了显著提高,通过一年多的在线使用,单机每小时加工毛棉籽可以达到1.2 t左右。随着掌握的数据日益增多和经验的不断积累,相信以后可以研发出处理量更大的剥绒机。

(二)清绒机

作为配套设备,清绒机的单产和加工质量也需要提升。原来的清绒机排杂属于粗清,清理效率受到限制,需要从结构上和材料上重新设计才能满足市场需求。目前天鹅棉业机械股份有限公司打破惯性思维,在刺辊位置上面增加了类似皮清机喂棉罗拉的喂料罗拉和储绒箱,使短绒喂入更均匀,同时让清绒机整个机幅都有短绒清理。在刺辊位置增加排杂刀,调整和刺辊的间隙进行排杂,在刺辊下面还有一个棒条对排出的杂质进行二次回收,杂质落入下面的绞龙排出,短绒被吸入上面的分离器进行二次清理。运用大排大放再回收的理念来提高短绒质量。

(三)完善的剥绒工艺布局

大型剥绒生产线要达到提高效率、节省人工、降低能耗、提高短绒质量的设计要求,不仅要在整体工艺设计上下功夫,更需要注重细节设计,从毛棉籽的喂料一直到打包等整个工艺流程的任何一个环节都不能忽视。

从喂料来说,大型剥绒工艺应尽量多配几个喂料装置,这样不至于因为某一个喂料装置出现问题而影响整条生产线。集绒机和清绒机不再采用一对一的配置,而是在集绒机下面增加一条配绒绞龙,短绒首先落入配绒绞龙内统一分配,然后再均匀地喂入配绒绞龙下面的清绒机。这样配置的好处是让清绒机整个机幅都能有短绒进行清理,提高清理效率,当一台清绒机出现问题时,剥绒生产线可以继续运行。公共设备总集绒装置一定要留有旁路,当打包机短时间有故障时,短绒可以走旁路进入储绒室。进出料的输送设备尽量配备性能稳定、处理量大的刮板输送机。清绒机出来的短绒不再采用风力输送,而是直接落入配绒绞龙输送到一端,然后再用风机吸进总集绒机,一是节省了动力,二是机械输送比风力输送故障率低,可以提高生产效率。

(四)风力配备和除尘设备

剥绒机的风力配置非常关键,配的风力小了有掉绒现象,车间环境也脏;配的太大容易把剥绒机排的棉籽也吸入到短绒里面。让剥绒机形成微负压的状态,不仅可以更好地发挥剥绒机的性能,而且可以减少掉绒问题。要达到这种状态,MR179剥绒机需要的风量是6 000 m³/h~7 000 m³/h。

受环保要求的影响,目前新上的生产线除尘设备选用的都是圆笼式除尘器,而对于剥绒生产线来说,圆笼式除尘器的第一级不锈钢丝网效果不是很理想,当空气湿润时细小的短绒和粉尘组成的混合物特别容易堵塞网孔,影响除尘效果。如果在圆笼除尘器前端增加一个尘笼效果可能会更好。除尘器处理后的暖风可以循环送回车间,用于提高车间的温度,改善工作环境。

三、智能、自动的生产控制系统

(一)剥绒机自动喂籽功能

根据拨籽辊电流自动调节喂籽量,实现喂籽变频器的双闭环自整定模糊控制。当锯片使用时间较长发生磨损导致拨籽辊与锯筒电流不匹配后,控制器可自动整定目标电流。

(二)剥绒车间设备的一键启动和两地控制

设备既可以通过机旁按钮箱进行启停控制,又可通过现场总线在中控台实现一键启停。剥绒机在储籽箱无棉籽且前面一台剥绒机也没棉籽时会自动关闭,来料后自动启动。

(三)火星监测

在分道集绒管道、总集绒管道和风机出风口等位置安装火星监测仪器,及时报警并自动停止喂料。

(四)制造企业生产过程执行系统(MES)

针对剥绒生产线设计专门的MES系统,向下集成车间控制系统、运维系统,向上连接管理系统,是数字化工厂的基础支撑平台和桥梁。运用最新技术将PC端、移动端、云端进行一体化设计,可实现生产计划排产、设备管理、物料管理、配件管理、维修维护管理、生产报表等功能。☆

——全棉籽的加工与利用