铁路货车制造企业智能制造建设思路探索①

尹学文 范俊宏 吴迪

(中车齐齐哈尔车辆有限公司 黑龙江齐齐哈尔 161000)

习近平总书记视察齐车公司时指出“装备制造业是国之重器,是实体经济的重要组成部分,国家要提高竞争力,要靠实体经济;要乘势而为、乘势而上,加强自主创新,练好内功,不断推出新技术、新产品、新服务,永远掌握主动权,不断做强做优做大”。总书记重要指示精神,是齐车公司实现高质量发展的根本遵循。齐车公司牢记总书记嘱托,准确把握千载难逢的机遇,加快推进企业数字化转型和智能制造发展,发挥数字化在企业各项业务中的赋能作用,真正为企业高质量发展和成为以铁路货车业务为核心的世界一流企业作出新贡献。

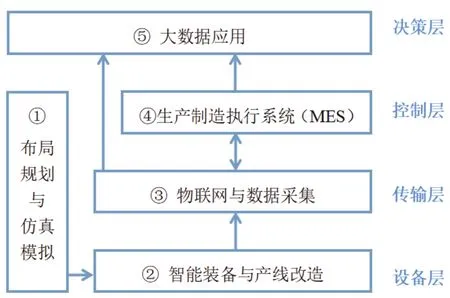

图1 智能制造实施路径

齐车公司是中国中车股份有限公司货车业务板块支柱企业,也是我国铁路货车、铁路起重机设计主导单位、制造领军企业和产品出口基地。拥有国家工程技术研究中心、国家认定企业技术中心、院士工作站、博士后科研工作站和国家认可产品实验室。曾经参与国家“863”计划“三维CAD关键技术与核心系统研发”、承担国家科技支撑计划任务“面向轨道交通制造业RFID技术应用示范”等信息化项目,获得两化融合等21项管理体系认证。

1 智能制造的内涵

智能制造是制造技术与数字技术、智能技术及新一代信息技术的融合,是面向产品全生命周期的具有信息感知、优化决策、执行控制功能的制造系统,旨在高效、优质、柔性、清洁、安全、敏捷地制造产品和服务用户。工信部出台的《智能制造发展规划(2016-2020年)》中,将智能制造定义为基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。

智能制造是通过新一代信息技术、自动化技术、工业软件及现代管理思想在制造企业全领域、全流程的系统应用而产生的一种全新的生产方式。智能制造的应用能够使制造业企业实现研发智能化、产品智能化、管理智能化、生产智能化、物流智能化和服务智能化。产品智能化,把传感器、处理器、存储器、通讯模块、传输系统融入产品,是产品具备感知、通讯能力,实现产品可识别、可定位、可追溯、可管理。管理智能化,ERP、MES、PLM等管理软件的集成应用,使企业内无信息孤岛,企业间实施互联,企业、人、设备、产品实时互联,使企业的管理更加准确,更加高效,更加科学。生产智能化,通过数控机床、工业机器人等生产设备的应用,融合物联网、大数据等技术,使生产过程可视、透明、可控、高效。服务智能化,以产品智能化为基础,依托产品自身的可感知、可识别属性,拓展后续服务,从生产制造向生产服务型制造转型。

2 齐车公司的基础

2.1 信息化现状

齐车公司信息化建设,坚持“基础建设、单项应用、综合集成、协同与创新”建设路线,实施信息基础平台、设计工艺平台、经营管理平台、生产制造平台、信息集成平台、综合办公平台、决策支持平台、信息展示平台八大信息化工程。

在信息基础平台建设方面,齐车公司聚焦企业集团化运营,已经建成了连接“三省六地一市”广域数据专网,实现了数字化数据、语音、视频网络三网合一的融合通讯,有效地支撑了异地公司协同办公应用场景。统一建立了企业私有云基础计算资源服务平台,主要包括主机服务器资源虚拟化云、设计研发资源虚拟化云、办公桌面资源虚拟化云和移动办公资源虚拟云,实现了计算资源的高效利用。建立了覆盖网络、主机、应用和数据等层面的信息安全技术支撑体系。在设计工艺平台建设方面,聚焦提升产品协同研发设计能力,构建了以协同设计、协同仿真、试验研究为核心的产品数字化协同研发平台,建立了以大连研发中心为研发设计主体、北京研发分部、齐齐哈尔产品试验和工艺管理为辅的协同研发管理模式。在经营管理平台建设方面,建成以ERP系统为核心,计量、能源、安全、环保、设备等关键业务环节信息化管理系统;在生产制造平台建设方面,建成基于RFID技术的轮轴、转向架加工过程管理信息系统。对生产加工设备信息、生产信息、质量信息、加工人员信息等数据进行实时采集、传输、管理,为生产过程动态跟踪和可视化监控提供数据支持;在信息集成平台建设方面,实现业务系统之间点到点的方式集成,形成了直线式加星形的集成架构,基本满足设计、工艺、ERP等数据集成需求;在综合办公平台建设方面,初步建成集公文管理、移动办公、电子邮件、即时消息等协同办公平台;在决策支持平台建设方面,实现销售、采购、生产、投资、人力、费用、财务和成本等指标数据管理,为企业决策提供数据分析手段;在信息展示平台建设方面,建成企业门户系统,实现与研发、ERP、办公、邮件等主要业务信息系统的数据统一展示。

2.2 制造装备现状

齐车公司部分工位、区域、生产线初步实现了数字化控制、自动化生产。轮轴线采用全自动机械手上下料、数控设备加工生产,信息化数据传输,完全实现了转序自动化、生产数控化,数据信息化的现代化生产理念;制动零部件加工已基本实现数控化加工,加工精度和产品一致性得到了有效保证。零部件存储采用自动化立体仓库进行仓储管理,实现了少人化、信息化;侧架组成、摇枕组成按节拍自动控制并通过数控抓取装置与转向架组装生产线自动连接。并采用步进式自动同步传送装置,由转向架生产信息化系统集中控制,实现了转向架组装工序自动传输自动转序。但也有 一些生产工位、区域仍处于纯粹依靠人力作业的状态。比如,铸钢分厂清理区域仍然纯粹依靠人力作业。

3 智能制造建设思路

3.1 形势分析

党的十九大报告中提出:“加快建设制造强国,加快发展先进制造业,推动互联网、大数据、人工智能和实体经济深度融合,促进我国产业迈向全球价值链中高端,培育若干世界级先进制造业集群”。制造业被赋予了新的时代定义。

装备强,则国家强。作为高端装备的典型代表,中国高铁与大功率机车、重载货车、城市轨道列车等先进轨道交通装备一起,为满足中国人民日益增长的美好生活需要而生,让中国人有了满满的获得感。新一代信息技术与产业融合发展为中国中车加快数字化智能化发展注入新的活力,中国中车正在朝“产业数字化、数字产业化”目标奋发前进。

齐车公司要抓住国家大力推进数字化智能化发展的战略机遇,承接好中国中车数字化转型战略,运用新一代信息技术探索两化深度融合,在中车智能制造的历史进程中寻求新机遇、展现新作为。

3.2 总体思路

深入贯彻《中国制造2025》强国战略要求,全面落实中车数字转型战略工作部署,以提质增效升级为中心,以加快新一代信息技术与装备深度融合为主线,以“数字化、网络化、智能化”为实施路径,加大持续投入,加强队伍建设,完善基础体系,优化业务流程,改造装备产线,构建数字平台,强化数据共享,提升核心能力,为实现“成为以铁路货车业务为核心的世界一流企业”提供强劲支撑。

3.3 发展目标

提升数字化基础算力,加快新型数字化基础设施建设。打造基于“5G+广域网”的数据专网。建设服务企业厂区5G网络基站,推动5G技术与工业网络、工业软件、控制系统融合。

突破智能制造关键技术,以数字化车间规划与建设为抓手,提升工位、区域、产线数字化应用水平,实现生产过程的数字化控制与调度,提高生产效率和产品质量,降低生产成本,创造核心价值。

4 智能制造实施路径

如图1按照规划、设计、建设、运行、评价与优化总体实施步骤,对生产现场的设备层、传输层、控制层、决策层进行数字化改造。通过虚拟物理互联、设计试验互通、工艺生产互检、生产运营互补,对制造过程持续改进提升。在设备层对重点工艺过程引入数字化产线,基于“5G+IOT”物联网真实反映现场设备状态。加强数据集成与制造指挥调度管理,使生产过程高效有序运行。构建制造数据中心,通过数据可视化、数据增值应用,实现生产过程透明、优化决策。

5 主要工作

5.1 布局规划与仿真模拟

把握智能制造发展方向,识别齐车公司制造能力水平,进一步明确数字化车间建设目标和愿景,综合考虑产品、工艺、关键技术、制造资源,确定生产分厂布局和作业单元划分。通过仿真模拟对新产线引入、旧产线改造的规划阶段实现对设计方案的验证优化,对生产组织方式优化。

5.2 智能装备与产线改造

以转向架构架研制为载体,根据车轴、端头、弹簧、交叉杆、储风缸、端墙等关键部件工艺特点,在加工、装配、检测过程里引入数字化、自动化、柔性化装备产线进行车间自动化改造,关键工序机器换人,减员增效、提升生产效率,保障产品质量。

5.3 物联网与数据采集

研究利用好国家“新基建”产业政策,制定5G组网方案,建设覆盖厂区5G无线网络,推动5G技术与协同研发、数字工厂、供应链协同、敏捷办公等场景的融合应用,为制造效率提升、制造模式优化带来新的驱动力。基于“5G+IOT”技术构建车间物联网,实现生产现场的人、机器、产品、物料、控制系统、应用软件之间互联互通,实现多源异构数据采集、设备状态感知和控制指令下达,并将各类数据进行集成、管理、可视化、应用管理。

5.4 生产制造执行系统(MES)

实施生产制造执行系统,实现精益生产、准时生产、全面质量管理、全员生产维修等管理理念的落地。打通生产现场PLM-ERP-MES数据流、管理流、价值流,让车间管理人员迅速掌握生产现场的变化,作出准确的判断和快速的应对措施。

5.5 大数据应用

发挥信息系统集成和数据共享效能,构建制造数据中心,形成研发数据、工艺数据、设备数据、质量数据、供应链数据、生产数据、财务数据、绩效数据的数据模型库。建设报表展示系统,满足驾驶舱(决策报表),在线填报系统(数据填报)、多数据源关联分析(数据整合)、移动应用等信息精准分析的需求。

6 结语

实施智能制造是齐车公司把握发展大势,增强产品质量、成本管控能力,规避用工风险,增强核心竞争能力的必经之路。齐车公司要乘势而为,制定智能制造总体规划;夯实基础,深化IT基础设施迭代建设;循序渐进,补足工业化3.0课程;管理变革,建立符合智能制造应用模式组织架构和流程,提升人员素质,积极营造智能制造工作氛围。