壁挂式空调器热胀冷缩异响机理分析与控制

周伟峰 张帆 熊军 徐志亮 周孝华 董龙

ZHOU Weifeng ZHANG Fan XIONG Jun XU Zhiliang ZHOU Xiaohua DONG Long

TCL空调器(中山)有限公司 广东中山 528427

TCL Air Conditioner (ZhongShan) Co., Ltd. Zhongshan 528427

1 引言

家用空调壁挂机的风道零件底座、中框通常由ABS注塑而成,该材料的线膨胀系数较高,遇冷或受热时变形量较大。当空调在制冷或制热模式下开、关机时,风道温度突然降低或升高将引起底座零件的热胀冷缩,进而在底座与中框配合处产生局部的相对位移,引起不连续的摩擦异响。该异响忽大忽小且无规律,如某机型在室内温度-15℃时制热开机,摩擦异响持续15~20分钟,严重影响用户使用体验。传统解决方法是通过在零件装配接触面贴海绵或绒布的方式来缓解异响,但该方式影响生产效率且效果不明显。麦剑章、林勇强通过添加填充剂对PP进行改性,改善其强度、刚性和耐热性能,降低了收缩率,提高了尺寸稳定性,使其整体综合性能接近工程塑料的水平,替代传统材料用于制造空调室内机出风框,解决空调的热胀冷缩噪声问题[1]。本文通过防异响结构设计,在不改变注塑材料基础上,亦可有效改善塑料件热胀冷缩异响问题。其优势有:成本低、稳定性好、一致性高,不受材料厂家、批次等因素影响。由于外观多样性要求,塑料件注塑时需要增加色母,色母在注塑时分散、熔融状态、与基材的相容程度都会影响产品的力学特性,目前已发现部分厂家的色母会加剧热胀冷缩异响,故改性PP材料并不能从根本上解决热胀冷缩异响问题。

2 热涨冷缩异响机理分析

如图1所示,某新设计的壁挂机风道主要由3个零件组成:底座、中框、左右扫风叶片,其中底座背面、接水盘下方有保温泡沫贴合。从理论上分析,热胀冷缩异响的重要条件是:(1)温度骤变;(2)两零件配合接触。同时满足这两个条件的位置在出风口区域:上、下侧由中框、底座、扫风叶片刚性配合组成。这三个零件接触面较大,配合零件热胀冷缩后在接触面形成剪切力而产生摩擦,随着剪切力逐渐增加,静摩擦转为动摩擦时就会在接触面形成相对位移,引起“咔咔”声响。而接触面积大会使异响次数多、频率高,改善此类摩擦异响可从减小接触面积入手,使“面与面”的接触改为“线与面”的接触,即降低了接触面摩擦力,即便存在相对位移,其释放的声能量也较小。

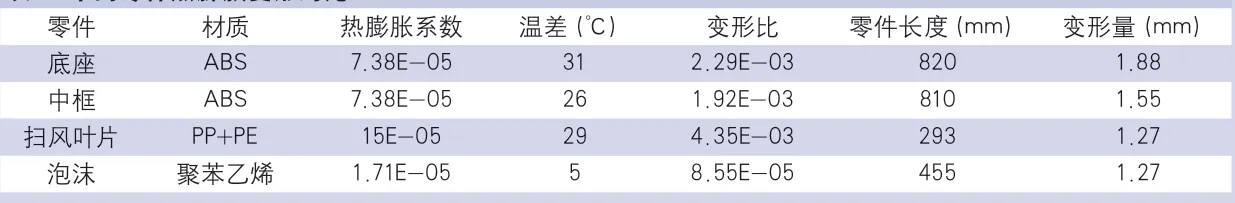

表1 不同零件热膨胀变形对比

图1某新设计挂机的风道构成示意图

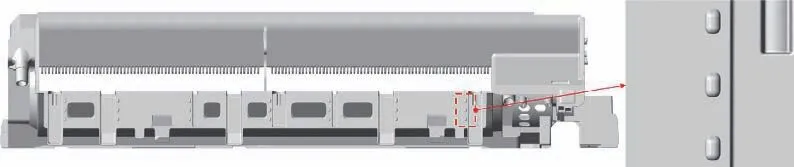

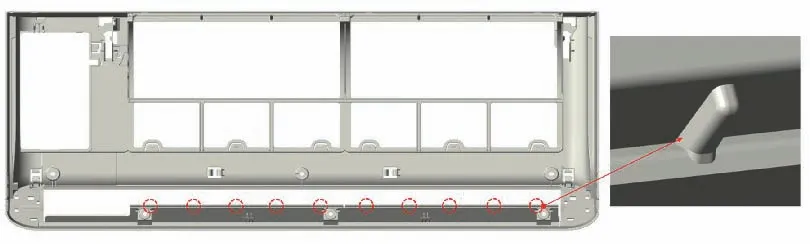

图2底座上风口侧防异响设计(与中框配合)

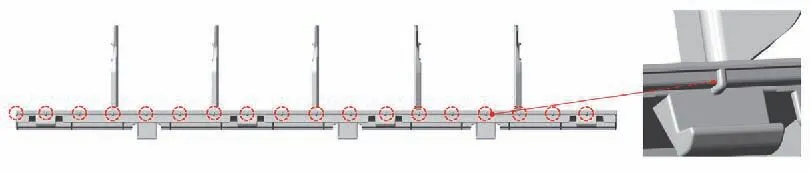

图3底座下风口侧防异响设计(与中框配合)

2.1 相同材料不同零件间的异响分析

“壁挂机的底座、中框均为ABS材料,ASB树脂的线膨胀系数为7.38h 10-51/℃[2]”。假设室内环境温度15℃,室内机制热开机时风道内部平均温度约46℃,温升变化约31℃,底座宽810mm,其宽度方向的受热膨胀约为1.85mm,由于非均匀温升,实际膨胀尺寸会更小一点;中框宽820mm,出口上边缘有部分位置在风道出口,其表面温度假设为41℃,其受热膨胀约1.57mm。即两零件受热膨胀程度不同,在装配位置会产生相对位移,即摩擦异响。

2.2 不同材料不同零件间的异响分析

壁挂机的底座为ABS材料,风道背面为保温泡沫,25℃时,其线膨胀系数约为1.71h 10-51/℃,假设室内环境温度15℃,室内机制热开机时风道内部平均温度约46℃,保温泡沫热阻较大,平均约20℃,温升变化约5℃,泡沫宽455mm,则其宽度方向的受热膨胀为0.04mm,可见底座与泡沫间的热膨胀差异较大,易在配合平面产生摩擦异响。

同理,扫风叶片材料为PP+PE材质,其线膨胀系数约为15h 10-51/℃扫风叶片表面温度约44℃,温升变化约29℃,扫风叶片宽293mm,则其宽度方向的受热膨胀1.27mm,扫风叶片同时与底座、中框配合,三个零件变形量不同,在装配位置会产生相对位移,即摩擦异响。

2.3 防异响结构设计思路

由表1可见,底座和中框虽然材料相同,但是局部温差变化不同,导致受热变形量不同,零件配合处存在相对位移,即摩擦异响;底座与泡沫材料不同,局部温差变化也不同,受热变形量差异大,其配合处打胶贴合,胶的材质是松脂,常温下韧性较好,可在底座与泡沫间形成缓冲带;如贴合不牢有虚位,底座热胀冷缩变形时会与泡沫摩擦产生异响。

综上所述,底座、中框、左右扫风叶片防异响结构的设计思路为:(1)减小配合处接触面积,将面接触改为点接触或线接触;(2)规范底座打胶走线方式并在完成打胶后确认是否牢固。

3 关键零件防异响设计与试验验证

根据确定的防异响设计思路,本文通过对某新开发800A机型进行了防异响设计,模具首样后装机确认热胀冷缩异响,与某老机型进行噪音异响试验对比。

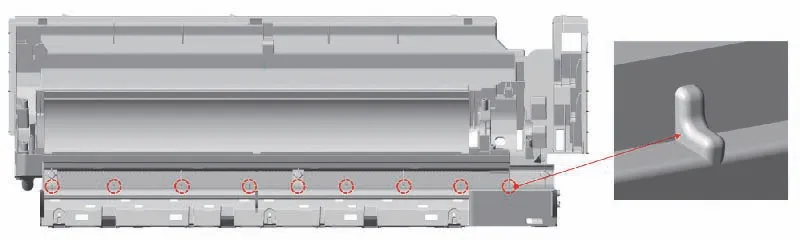

3.1 底座防异响设计

如图2,在底座出风口上缘与中框配合位置,采用分散布置的8个倾斜小筋条与中框平面线接触;如图3,在底座下风口侧与中框配合处分散布置7组共21个凸包;如图4所示,在底座下风口与扫风叶片配合处,均匀设计了9个斜面小筋条与扫风叶片线接触;这三个位置由传统的面与面的大面积接触改为线接触,极大降低了接触面积与剪切力。

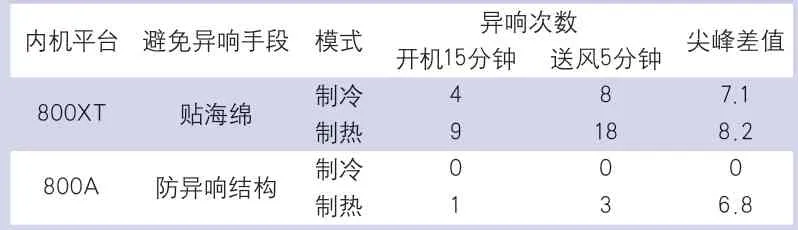

表2 800XT与800A热胀冷缩异响测试数据对比

3.2 中框防异响设计

如图5,在中框内侧下出风口处,设计了10个均匀分布的条状小筋条,与扫风叶片配合时呈小平面式的“点接触”,即使中框与扫风叶片存在位移,其摩擦力较小,不易产生异响。

3.3 扫风叶片防异响设计

如图6,在扫风叶片与底座配合处,设计了18个均匀分布的条状小筋条,与底座配合时呈“线接触”;如图7,在扫风叶片与中框配合处,设计了6个均匀分布的条状小筋条,与中框配合时呈“线接触”。扫风叶片同时与底坐、中框接触,这两个配合位置采用“线接触”降低了接触面积与剪切力,可有效改善热胀冷缩异响。

3.4 底座部件打胶工艺优化

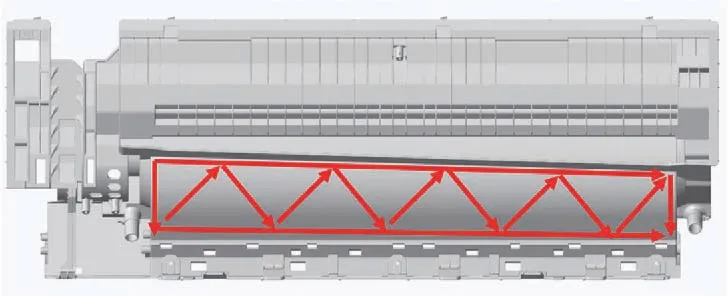

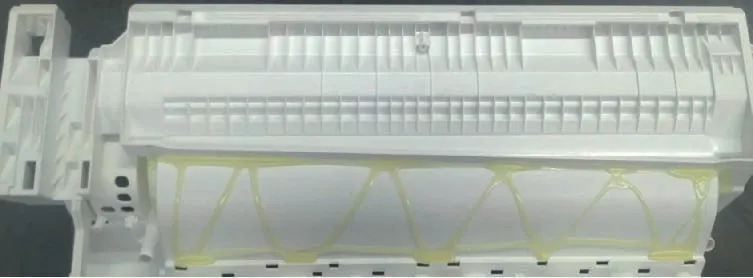

由上文可知,保温泡沫的受热变形量最小,其与底座通过松脂粘连,可作为热胀冷缩的缓冲带;如贴合不牢有虚位,底座热胀冷缩变形时会与泡沫摩擦产生异响,需要对底座部件打胶工艺进行规范。图8中红色为打胶走线图,图9为量产打胶状态,增加了对底座泡沫的抽检工序,手工施加压力,在底座泡沫破损前,底座不会与底座泡沫发生脱离,要求合格率100%。

图4底座下风口侧防异响设计(与扫风叶片配合)

图5中框下风口侧防异响设计(与扫风叶片配合)

图6扫风叶片防异响设计(与底座配合)

图7扫风叶片防异响设计(与中框配合)

图8底座部件打胶工艺

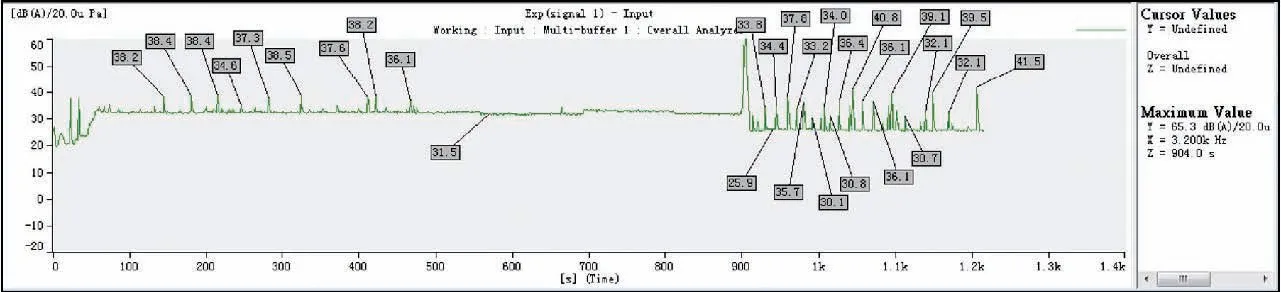

图10 800XT时域频谱(制冷转送风)

图11 800XT时域频谱(制热转送风)

3.5 热胀冷缩异响试验验证

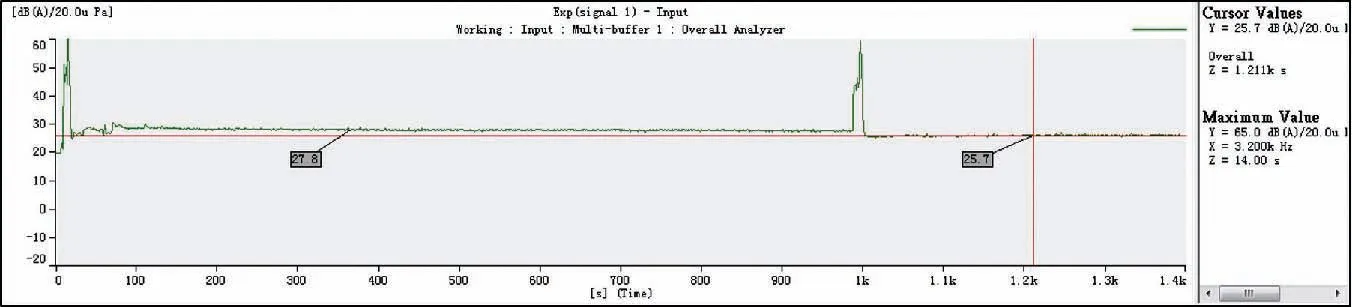

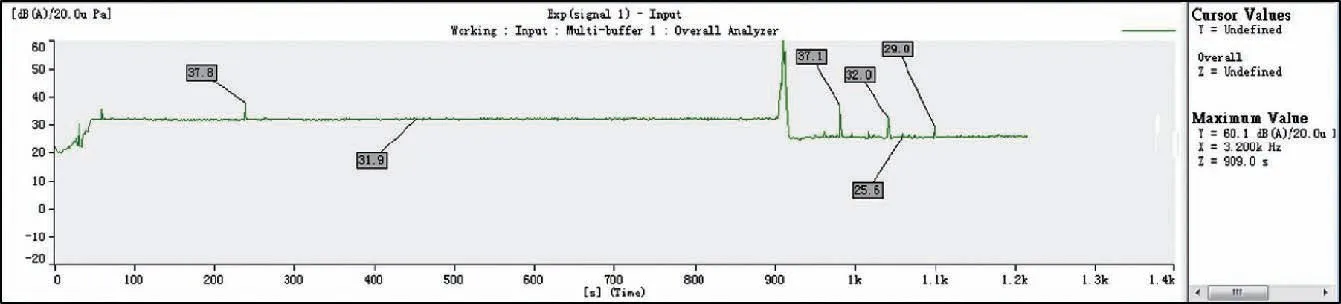

以两个典型平台室内机作为试验对象:800XT室内机在底座、中位关键位置贴海绵作为防异响手段;800A室内机为防异响结构设计,无需贴海绵。在本底噪音为18dB(A)的半消声室,根GB/T 7725-2004[3]对两套全新室内机进行结构异响噪音测试。制冷测试工况:内侧32℃,外侧35℃,制热测试工况:内侧10℃,外侧6℃,测试结果汇总见表2。按我司企标要求,制冷或制热模式下,室内机在室内环境中放置6小时后,开机制冷或制热运行15分钟,转送风5分钟,图10~13为时域上的噪声频谱。可见,采用防异响结构设计的800A内机,制冷开机15分钟及转送风5分钟内异响次数为0;制热从开机到转送风异响仅4声,较800XT异响次数下降85.2%,防异响效果明显。制冷、制热转送风时由于室外机停机,内、外侧压力突变,导致室内机蒸发器管路中的冷媒状态不稳定,冷媒流过分配器时可能产生短时异响,非本防异结构响控制范围。

4 结论

(1)通过底座、中框、左右扫风叶片的防异响结构设计,减小了零件配合处的接触面积,且将面接触改为点接触或线接触,接触面积相比某老壳体减小98%;

图12800A时域频谱(制冷转送风)

图13800A时域频谱(制热转送风)

(2)采用防异响结构设计的800A内机,制冷开机15分钟及转送风5分钟内异响次数为0;制热从开机到转送风异响仅4声,较采用贴海绵作为防异响手段的800XT室内的异响次数下降85.2%,热胀冷缩异响改善明显,且在产品上市半年内,未发现热胀冷缩异响客诉,提升了用户满意度与品牌口碑。