含氯废弃物焚烧烟气中HCl回收及提浓研究

杜建英

江苏方正环保集团有限公司,中国·江苏 徐州 221000

1 引言

对含氯废弃物的回收利用的主要路径是进行热处理,即通过焚烧、裂解以及气化等方式,对其进行有效分解。在焚烧过程中,会产生大量的氯化氢物质,对大气造成一定程度的危害。如果利用水对烟气中的HCI 进行溶解,得到稀盐酸溶液,但是其利用率较低,不便于运输,因此推广受到限制。论文对不同工况下含氯废弃物焚烧后的烟气回收提浓技术进行了精细化研究。

2 低浓度HCI 的吸收

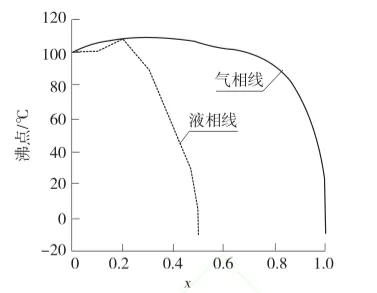

在焚烧过程中,要注重对温度进行合理控制,防止产生致癌物质二噁英。循环盐酸溶液进行在液体分布器中产生雾化现象,吸收一定的热量,导致烟气温度下降,部分氯化氢在稀盐酸溶液中溶解。烟气进入急冷塔之后,氯化氢浓度下降到10%以下,这时候可以采取一级等温吸收—多级绝热吸收技术,对烟气中的氯化氢进行吸收提浓。其中具体的吸收过程如图1所示[1]。

图1 烟气中低浓度HCI 吸收流程

在降膜吸收器中,开始等温吸收,循环稀盐酸溶液利用气液并流对烟气中的氯化氢进行吸收。经过这一过程,烟气中的浓度下降到0.5%以下。在填料吸收塔,利用多级逆流接触对烟气中的氯化氢进行吸收,之后烟气中的氯化氢浓度降低到0.1%以下,最后烟气进入碱洗塔,进行排放。

在这一过程中,需要及时向水洗塔补充充足的水分,确保循环盐酸溶液的浓度。通过吸收提浓,最终获得20%左右的稀盐酸溶液[2]。

3 稀盐酸的精制提浓

3.1 高纯气体吸收提浓技术

对含氯废弃物进行燃烧后,通过对烟气的吸收提纯,可以获得品质较高的稀盐酸,并使之并流换热器内和高纯氯化氢气体融合,经过降膜吸收器吸收,可以获得31.1%的盐酸成品。这种方法应用简单,且具有较高的安全性。由于对稀盐酸以及高纯气体的要求较高,应用范围有限。

3.2 氯化氢脱吸再吸收技术

利用HCI 脱吸—再吸收技术,可以实现对盐酸的精制提浓。主要应用步骤是:对低浓度的盐酸溶液中的氯化氢实施解吸,从而进一步提升焚烧烟气中的氯化氢含量,在降膜吸收器中实施再次吸收,并通过解吸她对烟气中的颗粒物进行脱除,然后把浓度较高的氯化氢输送到塔釜,从而获得高质量的盐酸溶液。

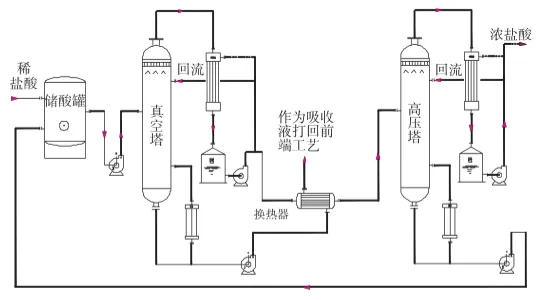

HCI-H2O 系统的二元相图如图2所示。可以知道氯化氢和水具有一个共沸点,即108.61 摄氏度,在这一状态下,其组成成分为氯化氢20.5%,水79.5%。在这种情况下,可以采用加盐精馏以及变压精馏的方式对稀盐酸进行脱吸[3]。

图2 常压下HCI-H2O 系统的二元相图

3.2.1 变压精馏

随着压力的变化,HCI-H2O 共沸物的成分出现一定的差异,压力越大,共沸物的浓度越小。因此,可以利用变压精馏的途径打破共沸系统的平衡,对稀盐酸中的氯化氢进行分解和吸收。其主要的提浓流程如图3所示。盐酸通过脱吸塔进入真空精馏塔,在脱吸塔的塔顶冷凝作用下,获得22%的盐酸溶液,然后通过换热器进入高压塔。在高压精馏塔塔顶的氯化氢企业通过降膜吸收器的冷凝作用,获得31%的盐酸成品。

在变压精馏过程中,不需要利用其他物质,从而能进一步提升获得的盐酸成品的纯度和品质,在制作过程中不会对大气产生污染等。但是需要注意的是,在石墨降膜吸收器内进行运作时,对吸收效果要求很高,对相关设备的压力达到了1.0 兆帕以上,温度达到了180℃以上。而且在变压精馏过程中,对能源的消耗量比较大。

图3 变压精馏提浓稀盐酸工艺流程

3.2.2 加盐精馏

在这一流程中,需要结合实际情况施加一定的氯化钙,使盐得到充分溶解,这种情况下,水的蒸气压降低,沸点提升,导致HCI-H2O 共沸体系不复存在。在具体实施中,稀盐酸的浓度不同,蒸气压降低的效果不同。其具体流程如图4所示。氯化钙溶液和稀盐酸溶液通过混合过滤,进入解吸塔塔顶,利用液体分布器和雾状喷淋的方式,使HCI-H2O 共沸体系失去平衡,氯化氢在一次盐酸吸收液被吸收,在冷凝器中通过二次吸收,获得31%的盐酸成品。

这种方式的成本消耗比较低,操作简单,而且提浓的效果比较好,应用较为广泛。而且在操作过程中,对设备的要求不高,对能源消耗少,能在工业生产中得到广泛普及。值得注意的是,在过程中需要对氯化钙的输送管采取一定的保温措施[4]。

图4 加盐精馏提浓稀盐酸流程

4 结语

综上所述,在烟气中的浓度下降到0.5%以下时,填料吸收塔可利用多级逆流接触对烟气中的氯化氢进行吸收,之后烟气中的氯化氢浓度降低到0.1%以下。根据工况的不同、稀盐酸的纯度的不同,运用高纯气体吸收提浓技术时,经过降膜吸收器吸收,可以获得31.1%的盐酸成品;运用氯化氢脱吸再吸收技术时,可以采用加盐精馏以及变压精馏的方式对稀盐酸进行脱吸,也可采取不同的提浓工艺,达到对氯化氢回收利用的目的效果。

随着节能减排以及能源节约意识逐渐提升,对含氯废弃物焚烧烟气中的氯化氢吸收和提浓工艺的研究越来越受到重视。相关人员要注重结合实际情况,对焚烧烟气中的氯化氢进行吸收、提浓、精制等,从而获得高质量的盐酸成品,并确保烟气符合环保标准之后才能排放到大气中。由此可见,加强对焚烧烟气中的氯化氢进行吸收提浓具有较高的研究价值。