创新“两器”封头翻转用倾斜轴式吊耳

姚成龙 吴庆运 田彦军 王劲松 林 欢

中国化学工程第六建设有限公司 湖北襄阳 441100

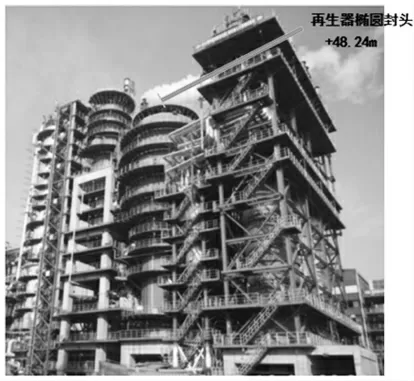

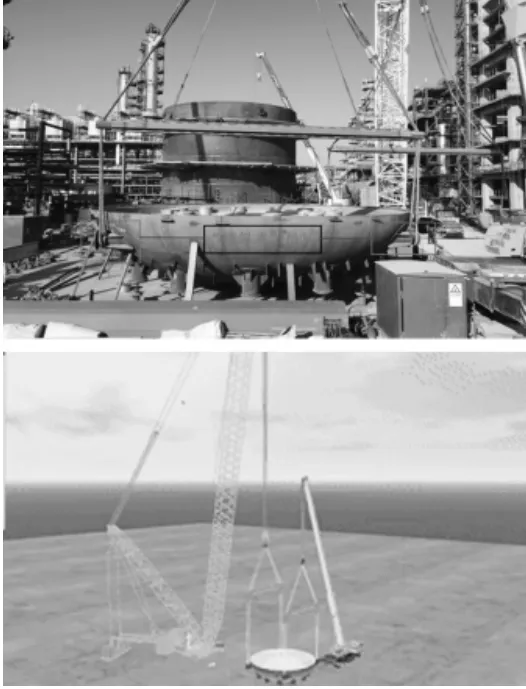

中国化学工程第六建设有限公司承建的中海石油东营某公司升级改造及配套工程项目中,沉降器及再生器(简称“两器”)为催化裂化装置的核心设备,也是整个催化装置施工的重点和难点。为方便组对和衬里,通常需要在地面进行封头180°翻转施工。而“两器”设备封头重量大、直径大、体积大,操作存在难度。以最大的再生器椭圆封头为例(图1),其总重130t,安装高度48.24m,下口直径12.6m,封头高度3.22m。因而,选择合理的翻转吊装工艺是保证吊装作业施工安全的重要条件。

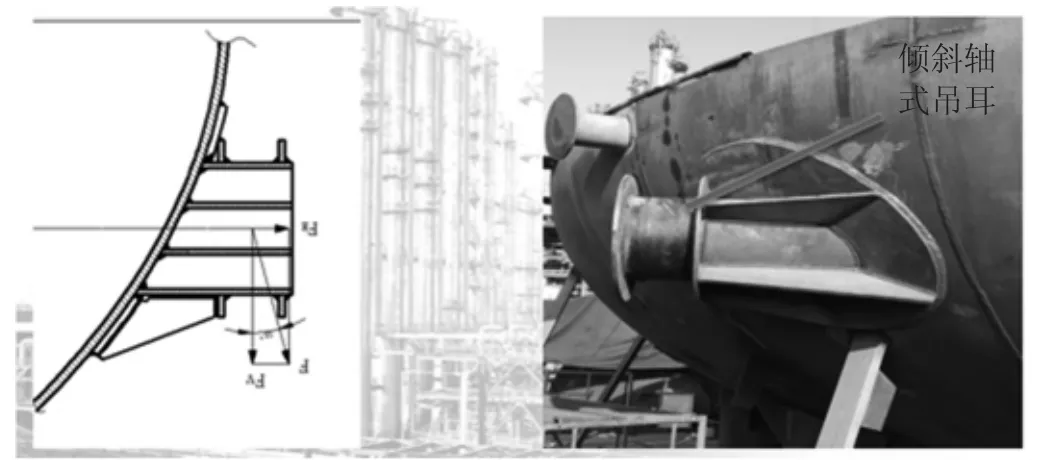

图1 再生器封头

1 施工方案的确定

1.1 吊耳的制作安装

1.1.1 吊耳的选型

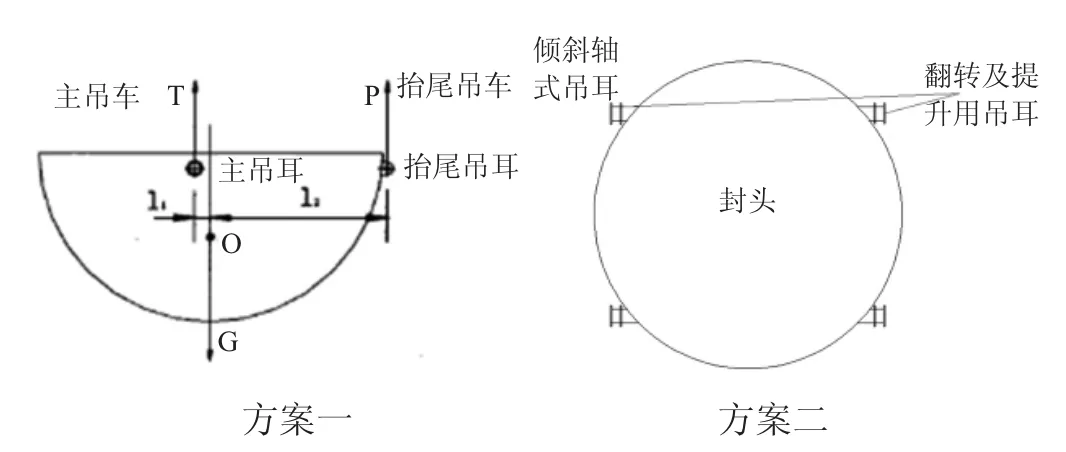

结合施工现场情况及再生器封头特点,项目部技术人员提出两种不同形式的吊耳方案(图2),并进行了方案的模拟对比。

图2 吊耳形式图示

技术人员采用CAD 制图对两种封头翻转方案进行示意,详见图3。

通过上述两种吊耳选型的对比分析,发现采用垂直轴式吊耳翻转施工时,钢丝绳存在夹角,有安全隐患,且在翻转过程中易出现索具脱钩或钢丝绳划伤,造成安全事故;而采用倾斜轴式吊耳,翻转过程平稳、可靠。故选定吊耳类型为倾斜轴式吊耳。

图3 两种封头翻转示意图

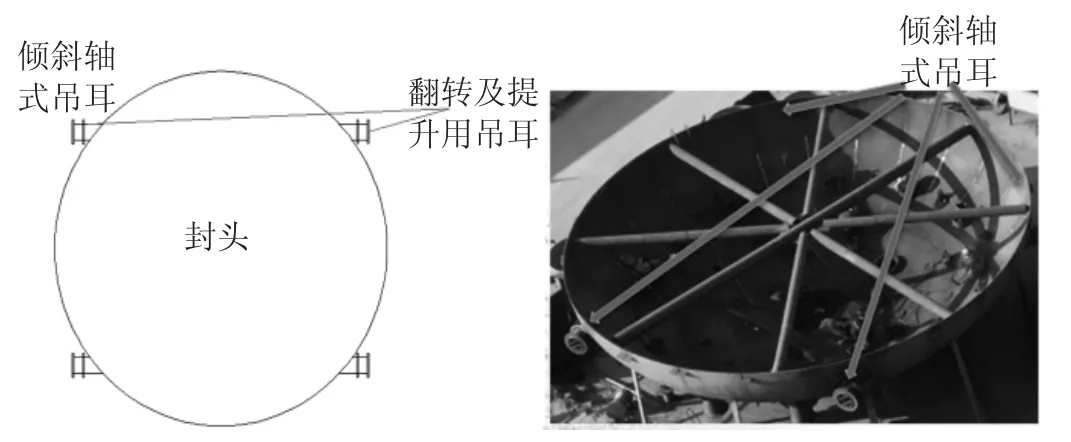

1.1.2 吊耳的数量

通过对大型再生器椭圆封头翻转施工方法和相关文献及专利进行查新,以及咨询公司技术专家库的专家,对吊耳数量的选择提出了两种方案(图4):方案一,采用3 个吊耳翻转,吊装时单独焊接吊装吊耳;方案二,采用4 个吊耳进行翻转和吊装。

图4 吊耳数量选择方案

(1)方案一:共设3 个吊装点,其中主吊2 个吊装点、溜尾吊车1 个吊装点,稳定性较差;辅助吊车只有1个吊装点,平衡性较2 个吊装点差。且吊装就位时,需要单独另焊接吊耳,施工量增大。

(2)方案二:共设4 个吊装点,稳固性较好。采用2根平衡梁,2 台吊车各设2 个吊装点,平衡性容易控制。且翻转完成后,可直接利用该吊耳继续完成封头的吊装就位。

通过对比,最终选用4 个倾斜轴式吊耳。

1.1.3 吊耳的加固形式

通过查阅HG/ T 21574《化工设备吊耳及工程技术要求》,椭圆形封头重量为130.982t,考虑吊装动载荷系数1.1,吊装计算载荷为144.08t。采用4 个吊耳翻转吊装,通过计算,单个吊耳需承受重量≥75t。利用现场边角料加工制作井字形吊耳AXC- 450- 24(图5),以Φ480×24mm 钢管作为管轴,24mm 钢板作为Φ480×24mm 加强筋及挡圈,20mm 钢板作为吊耳护板,材质均为Q345R,通过受力分析计算,可满足载荷要求)。

图5 倾斜式吊耳设计图(井字型和十字型)

1.1.4 吊耳的安装

针对吊耳的安装,项目部创新工艺,采用倾斜轴式吊耳中心线与设备轴向相切安装方式(图6)。整个翻转吊装过程中,吊耳始终与地面保持水平,通过平衡梁使吊耳受力均衡,安全性能可靠。吊耳安装顺序如下:

(1)主筋板与设备本体;

(2)吊耳管与设备本体;

(3)吊耳护板与吊耳管及设备本体;

(4)挡圈与吊耳管及吊耳护板;

(5)加强筋板与挡圈、吊耳管及吊耳护板;

(6)各个主筋板之间的焊接采用双面满焊;

(7)主筋板与吊耳管之间采用双面满焊;

(8)主筋板与设备本体采用双面满焊;

(9)角焊缝间的焊接为两焊件薄板厚度。

图6 吊耳安装示意图

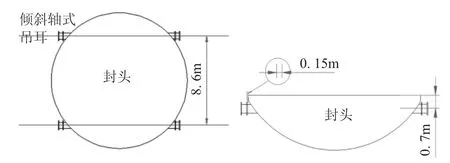

为保障吊装过程平稳,根据受力点载荷分析,要求4 个吊耳的焊接位置位于封头两侧靠边缘1/ 3 处。通过CAD 制图,最终确定吊耳与封头中心两侧均匀分布,吊耳两两平行,两中心线之间的距离为8.6m,且吊耳中心线距封头上口垂直距离为0.7m。另外,为了避免吊装过程中钢丝绳与封头口相碰,设置吊耳挡环与封头边缘距离为0.15m,保障吊装过程安全可靠(图7)。

图7 再生器封头4 个倾斜轴式吊耳安装尺寸

1.2 翻转吊装方案

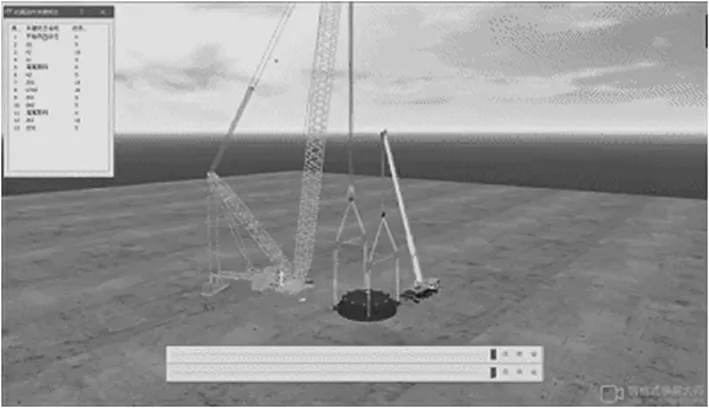

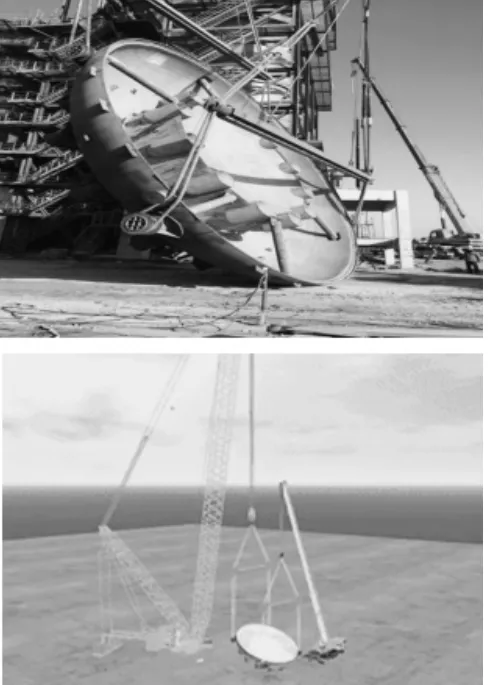

结合现场场地实际情况与现场已有业主包月的600t 履带吊,项目部召开了“封头翻转吊装方案”专题会,提出了封头垂直转180°翻转施工方法。即:主吊持续缓慢起钩,溜尾吊车缓慢递送至90°垂直,拆除辅吊索具;旋转封头180°后,挂上辅吊索具,辅吊缓慢提升完成翻转。并且对该方案进行了三维动画模拟(图8)。通过动画模拟,确定此方案可行。

图8 封头垂直转180°翻转法三维动画模拟

2 施工工艺的确定

(1)按照倾斜轴式吊耳设计图对现场已安装的吊耳进行现场核对(图9),经核验,符合图纸设计要求。

图9 倾斜轴式吊耳设计图及现场实物图对比

(2)对现场焊接吊耳的数量进行复核,共焊接4个倾斜轴式吊耳(图10),且对焊接完成的吊耳进行了磁粉检测,合格率为100%。

图10 4 个倾斜轴式吊耳设计与现场安装对照图

(3)按照井字型轴式吊耳AXC- 450- 24 设计图纸对各项加固材料规格及加固方式进行检查(图11),均符合井字型轴式吊耳图纸设计要求。

图11 倾斜轴式吊耳加固设计图与现场实物对照图

(4)现场采用卷尺、水平管和施工线对4 个倾斜轴式吊耳安装尺寸进行了检查。经查验:吊耳中心线与设备轴向相切,4 个吊耳两两平行,且吊耳两中心线之间的距离为8.6m,吊耳中心线距封头上口垂直距离为0.7m,吊耳挡环与封头边缘距离为0.15m,与图纸要求一致(图12)。

图12 安装完成的倾斜式吊耳

(5)技术人员对参与再生器封头翻转施工的工人进行了技术交底及安全技术交底,并组织施工工人观看再生器封头翻转全过程的三维动画模拟。

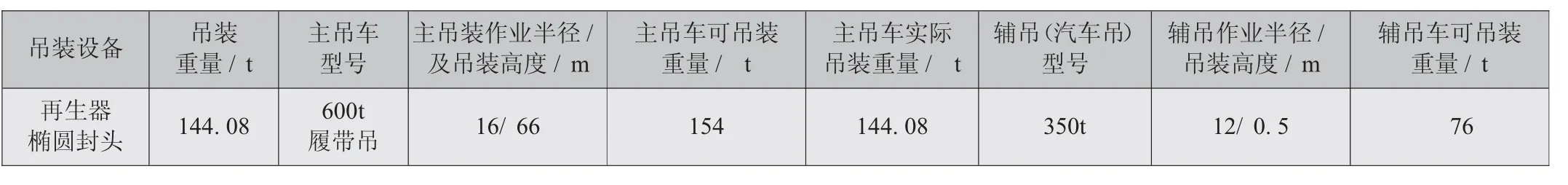

(6)利用现场已有的600t 履带吊空档时间,进行再生器椭圆封头翻转。经查阅相关吊车性能参数表并计算,表明采用600t 履带吊为主吊,350t 汽车吊为辅吊,即能完成封头的翻转。吊装参数见表1。

表1 吊车参数表

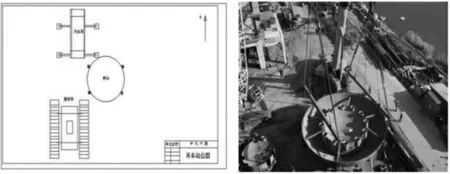

(7) 根据现场场地实际情况,按照吊车站位图中预先确定的方向和位置,进行吊车支车站位,并确保吊车支腿平稳(图13)。

图13 吊车站位图及现场照片

(8) 主吊及辅助吊依据起重指挥信号,同步缓慢抬升封头(图14);待封头离地约0.1m 时,主吊持续缓慢起钩,辅助吊车缓慢递送(图15),速度与主吊车起吊速度同步,同时确保封头底部距离地面不大于200mm。

图14 封头开始起吊

图15 封头递送中

(9)待封头由主吊车起吊至与地面垂直(图16),辅助吊车完全不受力时,主吊停止起钩,对辅助吊车锁具进行摘除。

(10)由作业人员对封头旋转180°(图17)。

图16 封头直立

图17 封头180°旋转

(11)再次挂上辅助吊车钢丝绳,辅助吊车持续缓慢起钩,主吊车缓慢递送,保持速度的同步性;待封头与地面平行时,两吊车同时缓慢落钩,缓慢将封头就位在已处理场地上(图18、图19),即完成封头翻转吊装(整个封头翻转过程与三维动画方案一致)。

图18 封头翻转图

图19 封头翻转完成后落钩

(12)封头安装就位。

3 结束语

“倾斜轴式吊耳”成功应用于中海石油东营某公司升级改造及配套工程项目“两器”设备封头安装施工上,取得了良好的效果,得到了业主方和监理方的高度认可。该吊耳为“两器”封头翻转施工提供了一种成熟的新工艺,中国化学工程第六建设有限公司计划进一步在同类型项目或其他类似工程中进行推广和应用。