煤矿带式输送机电控系统设计

陈 淼

(山西兰花集团东峰煤矿有限公司,山西晋城 048000)

0 引言

带式输送机作为现代工业和物流行业运输物料的重要输送设备而被广泛应用[1],其大致上由传动滚筒、驱动装置、制动器、机架和胶带等组成,这正因为这些组成部分结构简单,使得带式输送机具有运量大、范围广、效率高的优点[2-3]。随着电气信息与机械工艺的发展完善,目前带式输送机发展已经进入新的发展阶段,而发展的核心技术向智能化可控系统、动态化分析技术、环保技术等方向进行[3-4]。

带式输送机电控系统的合理设计,对于提高整体系统设备效率、减少故障发生率有着积极推动作用[5-7],与以往单纯增加输送机带宽方式相比,增加带速更能对经济效益提升带来显著影响[8]。本文设计的带式输送机电控系统,正是实现对带式输送机以变频自动调速的方式进行启动,使得整个启动过程减小输送机各部件的载荷而满足实际运输需求,这对煤矿生产降低使用成本和维护成本,提高生产效益具有十分重要的现实意义。

1 带式输送机启动分析

1.1 电控系统技术指标

(1)井下输送机等设备所有运行的程序编译在DSP数字处理器中,根据实时反馈做出响应;

(2)当运行设备出现故障时,整个电控系统能及时做出响应识别故障点,并报警显示具体故障位置;

(3)整个电控系统能实时显示各项设备运行状态,并对重要参数重点标识;

(4)软件系统具有二次开发的功能,具有良好的人机交互界面;

(5)输送机具有可控启动、停车前后设备连锁、自动运行、手动运行等功能模式;

(6)控制系统端预留足够的输入输出端口,特别是控制器容量、电源容量等;

(7)具有无线、有线、远程控制功能,输送机电控系统设置有相关响应,能对运行状态监视并实时传输至中控计算机。

1.2 带式输送机动态特性分析

井下带式输送机大多采用的是高电压、大功率电动机进行驱动,同时改变频率的方式利用高压变频器对电动机进行调速,所以说对带式输送机电控系统的设计需要满足适应该电动机软启动特性和多机分散设置驱动功率平衡的控制要求, 针对如图1所示的带式输送机模型,对其动态特性分析如下。

图1 带式输送机模型示意图

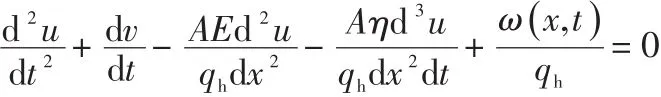

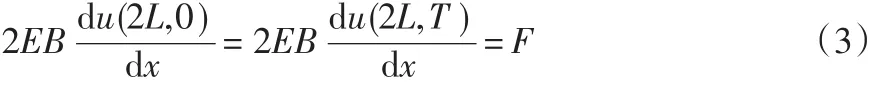

对带式输送机模型化可知其动力学方程为:

式中:A为输送机输送带的横截面;qh为输送带每米等效质量;ω(x ,t)为输送带单位长度所受的阻力。

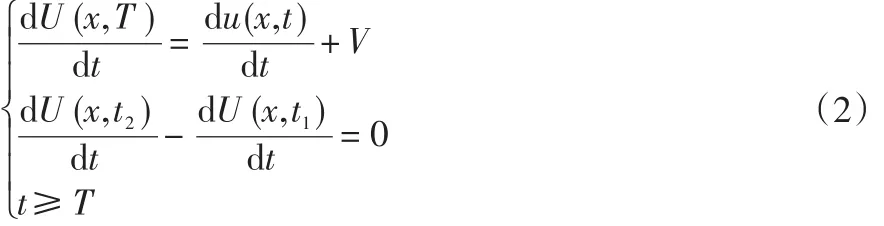

对于带式输送机启动初始,带上每点都处于一种相对静止状态,故可得:

对于带式输送机已经启动后并在额定速度下运行,则有:

对于带式输送机输送带被拉紧时,则有:

综上(1)、(2)、(3)式可得:

通过对带式输送机数学模型分析与计算并针对性对其进行动力学特性析可以得出以下结论:(1)当输送机模型采用阶跃激励时引起的动态冲击将会很大;(2)当输送机模型采用斜坡激励时引起的动态冲击相对较小;(3)当输送机模型采用正弦激励时,产生的张力效应相比于斜坡效应小些,动态冲击也不大,所以可以延长带式输送机的使用寿命,降低使用成本,故推荐采用此方式激励。

2 硬件电路设计

2.1 系统整体结构设计

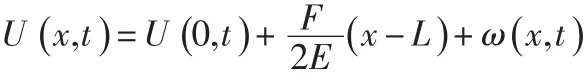

整个带式输送机电控系统以DSP系列STM32F103ZET6为核心组成全数字变频调速矢量控制系统,主要包括电源电路、上位机、检测模块、通信电路、模块、输入输出模块、变频器等。其中主电路又包括整流、滤波、功率控制、逆变等电路,如图2所示。

所设计的带式输送机电控系统的矢量控制由控制算法与接口电路两部分组成。控制算法分电流环和速度环两部分,以PID控制为基础进行旋转变化与反变换等相关控制,而利用DSP数字处理器完成系统算法的编译。其中电流内环以高于外环的转速保证系统稳定性;通过转矩的变化完成系统加速响应过程,在系统稳定的状态下利用最小功率方式降低系统损耗,实现效率最优化。

图2 系统硬件框图

2.2 主控处理器选型

本系统为适用矿井下复杂环境,以STM32F103ZET6为核心的嵌入式控制芯片,其性能相比于8bit单片机内核更为强大,功耗更低,专门实用于工业控制和消费电子等领域但成本其成本仅略高于8bit单片机。STM32F103ZET6型号的控制处理器有如下特点:

(1)具有12位的数模转化端口,每个ADC端口都有18个通道,这些通道中每个都可以单独处于信号读取工作模式,并将读取结果存放在16位的寄存器中,方便对多种数据的采集与处理。

(2)拥有USART串口数为3个,通过此串口可以对指定的数据与外部连接设备进行通信连接。

(3)此芯片存储器容量为521 kB,144个引脚,能同时输出多路PWM控制信号。

2.3 电机转速检测设计

输送机电机转速的测量是整个电控系统的关键环节,其转速实时监测结果直接影响整个电控变频系统的控制精度。故本系统通过采用光电码盘利用M法对电机进行测速,工作原理总结为:在选定的某一个周期内对脉冲计算,通过如下公式确定其转速:

式中:Tc为采样时间;Pn为光电码盘脉冲数;m为脉冲数。

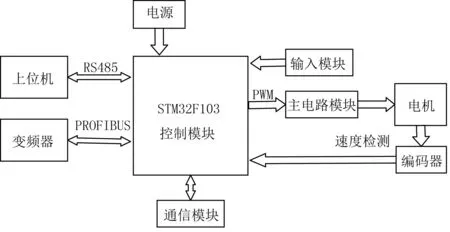

将主控芯片STM32F103ZET6的QEP1和QEP2两引脚分别与光电脉冲编码器的A、B两相连接,将芯片设置成正交编码脉冲模式后,再设置定时器工作在QEP模式下,QEP电路便可以处理来自两路相位相差90°的脉冲信号。同时为保证码盘输出信号频率的要求,需设计高速光电隔离电路,其电路图如图3所示。

图3 高速光电耦合电路

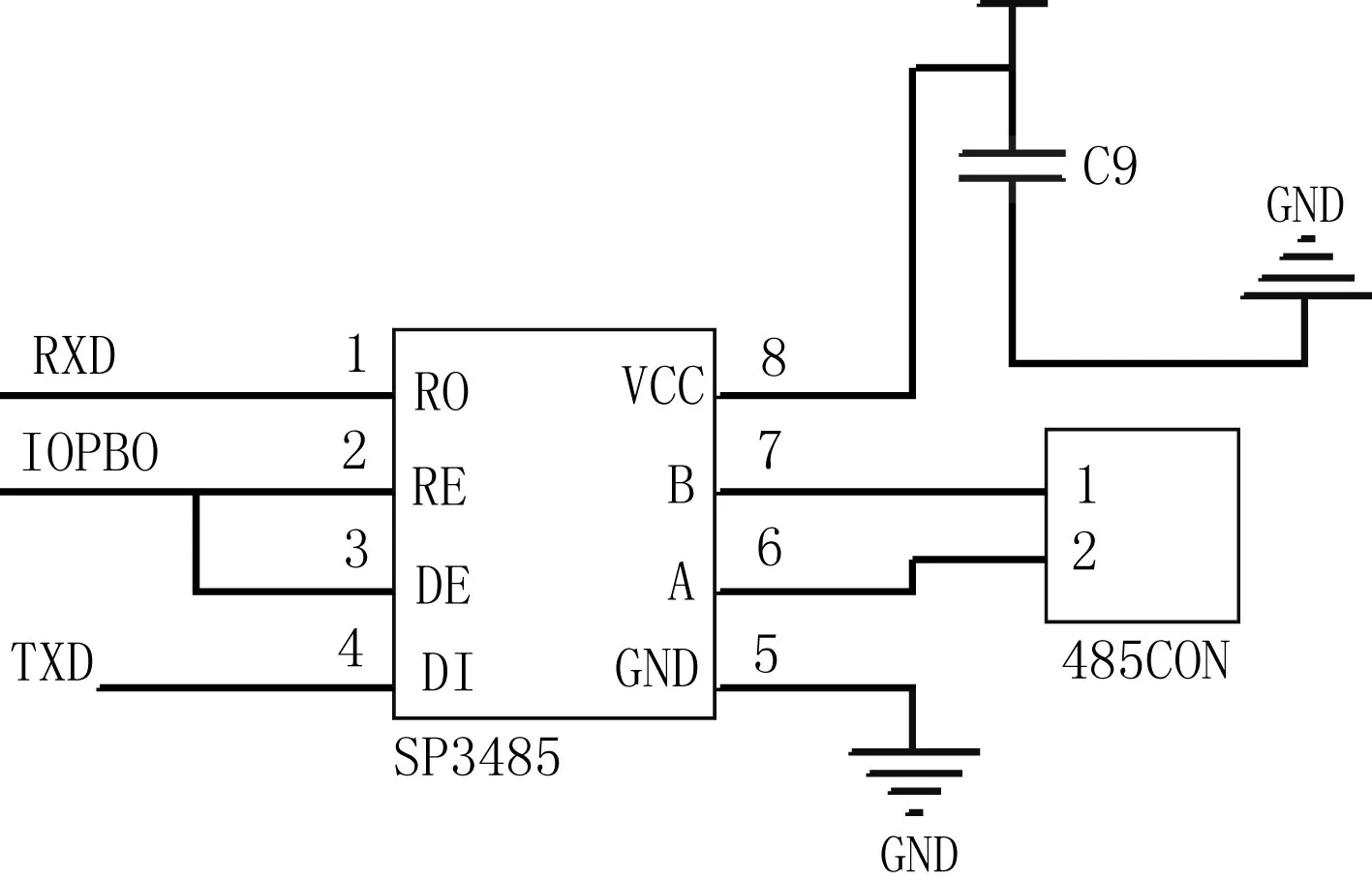

2.4 通信电路设计

为解决控制系统与PC上位机通信的问题,故通过RS-485收发器进行串口通信。RS485总线因具有使用简便、容易操作控制、灵敏度高以及成本低的优势被广泛使用。通过DSP芯片中的SCI接口可以与RS485进行平衡发送数据与差分接收数据的功能,设计通信电路如图4所示。

图4 DSP与SP3485接口电路图

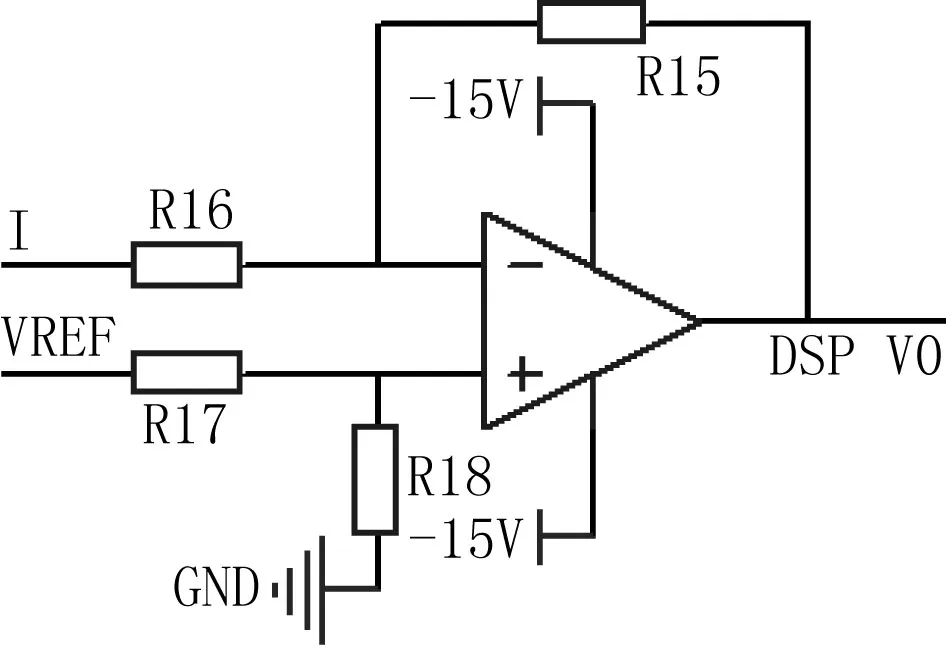

2.5 电流检测电路设计

对于矿井下使用的三相电电流检测时,需要将其转化为DSP处理器可以识别的二进制信号,根据三相电平衡公式,可知只需检测其中两相电流即可。为保证整个矢量系统控制精度,采用LEM霍尔电流传感器。该传感器工作电压为±15 V,额定输入电流为±10 A,工作频率为0~25 kHz。在实际应用中常出现交流信号有正有负的不相符的问题,所以电流检测时采用LF353型号的运行放大电路对电流信号进行处理,设计的电流检测电路如图5所示。

图5 电流检测电路

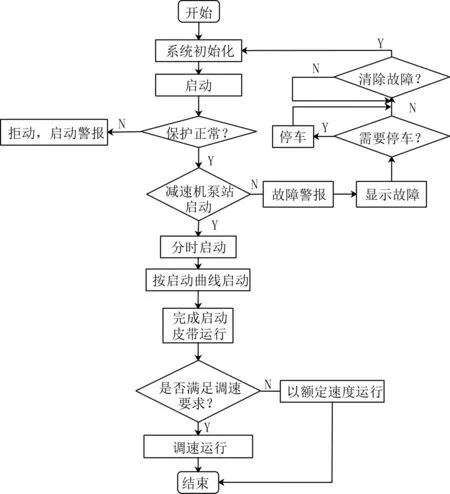

3 软件系统设计

随着电力电子技术发展,本系统采用DSP完全适用井下工业环境中,而对DSP应用系统软件的编译环境易开发,程序通俗易懂,整个系统具有小故障率低的优势,被广泛采用。

在DSP控制的程序中主要包括针对变频调速装置设计的带式输送机软起动控制、调速控制、可控控制、经济停车控制、功率平衡控制等,这些通过DSP实时监测带速、电机运行状态、电参数等信号进行判别后,按照既定编译好的运行规则程序进行逻辑运行,输出脉冲完成控制功能。对于输送机的跑偏、超速、超温、打滑等基本控制通过将其转换为开关输入与输出信号完成控制功能。设计启动过程的流程图如图6所示。

图6 启动流程图

4 结束语

本文首先对煤矿所需带式输送机电控系统的技术指标与需求进行分析,再对其启动动态特性进行数学计算建模,根据动力学分析求出最佳激励输入可以输送机寿命最优化。并以此以DSP数字处理器为核心设计相关硬件电路与变频启动电控系统。在综合考虑各方面的因素后,实际运行所设计电控系统,有效保证带式输送机的长运距、大运量可靠运行,整个系统运行稳定,适合用于煤矿生产。