“钢结构格构柱+沙箱”支撑卸载大跨度超重混凝土结构转场施工技术

赵天野

(中铁建设集团有限公司 基础设施事业部,北京 100040)

0 引言

随着高速铁路的快速发展,大型客站施工建设也迎来巨大挑战,铁路站房施工具有工期紧、任务重、节点时间不动摇及交叉作业复杂等特点,对于在老旧车站原址进行的新建工程还面临既有线转场的难点[1-3]。如何在作业面延误的情况下,为地上结构施工提供稳定有效的临时支撑,保证节点如期实现,成为施工技术的关键研究方向。

根据新建京哈高铁北京朝阳站站房工程施工实际情况,进行临时支撑设计、部件结构及支撑体系受力设计计算和施工方法的分析研究。以钢结构格构柱配合沙箱形成的临时支撑卸载转场安拆体系,在工程施工进度、安装拆除可靠性和经济性等方面有效满足了施工需要。

1 支撑结构工程概况

北京朝阳站站房总建筑面积18.3 万m2,雨棚建筑面积6.2 万m2。雨棚覆盖1—7 站台并用作停车场,既解决了车站市政配套停车面积不足的问题,又起到声屏障作用,减少车场噪声对场地周边环境的影响。在9.35 m混凝土结构雨棚兼停车场结构施工阶段,北雨棚区域框架结构受其他施工单位下层管涵结构未施工影响,没有结构柱基础生根的作业条件,导致9.35 m 雨棚结构梁板一端无支撑,而此区域恰在铁路转场拨线施工站场范围内,为保障铁路通车要求,必须完成顶部雨棚结构施工任务。

最终现场采用钢结构格构柱在梁体跨中位置进行临时支撑(见图1),待管涵结构施工完成后再进行梁板施工,达到强度要求后再拆除临时支撑的施工技术。经计算,此悬挑梁板区域,结构平面面积达到710 m2,其中包括11 根悬挑长度达18 m 的结构梁体,梁体尺寸1 000 mm×2 200 mm,部分区域顶板厚度300 mm,总体结构荷载16 864 kN,结构梁底高度7.15 m,基础底板高度-2.38 m,支撑体系整体高度9.53 m。因此必须采取从设计到施工对临时支撑进行必要的验证,对钢结构格构柱、沙箱等进行设计计算,并对施工方法进行研究。

图1 钢结构格构柱现场临时支撑结构

2 临时支撑体系设计

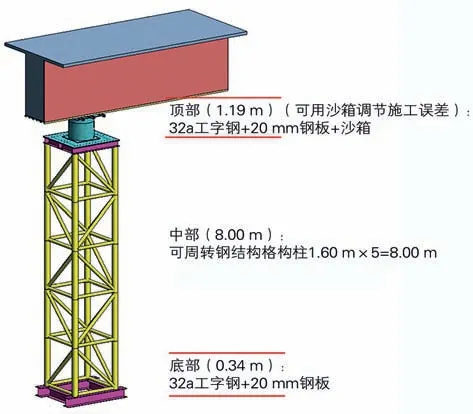

整个支撑体系由3 部分组成(见图2),总高度9.53 m,由下至上依次包括:

(1)底部工字钢底座及结构中埋件。该部分高度为0.34 m,采用32a工字钢+20 mm钢板组成。

(2)中部可拆卸式格构柱标准节。该部分高度为8.00 m,采用可周转钢结构格构柱。

(3)顶部卸载转换平台及卸载沙箱。该部分高度为1.19 m,采用32a 工字钢+20 mm 钢板+沙箱组成。可用沙箱调节施工误差。

整个结构荷载通过顶部结构梁体传至支撑体系,再从下方结构传出。

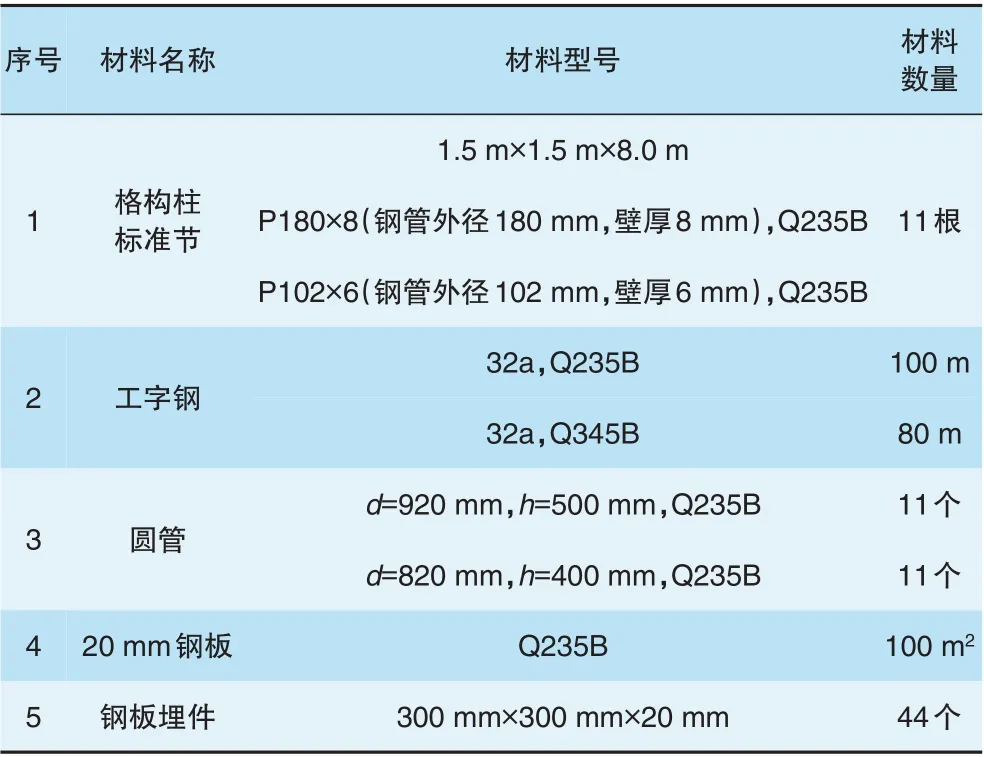

工程所有材料(见表1)需提前准备、按时进场,进场和施工过程中要对材料构配件进行详细检验,保证材料质量。

图2 整个支撑体系模型

表1 工程所用材料

2.1 格构柱建模条件

计算方法:以Midas Gen 2018(V8.75)版本进行分析。

计算荷载:格构柱荷载计算,由图纸及现场情况,按最不利条件计算,梁体界面尺寸取1.0 m×2.2 m、长度取18.0 m,楼板厚度取0.3 m、长度取18.0 m、宽度取3.0 m。每立方米混凝土重量取26 kN。荷载=(1.0×2.2+0.3×3.0)×18.0×26/2=725.4 kN,考虑整数计算,荷载取值1 000 kN。根据上述荷载分别计算临时支撑格构柱强度及砂箱强度是否满足要求。

2.2 格构柱模型及受力分析

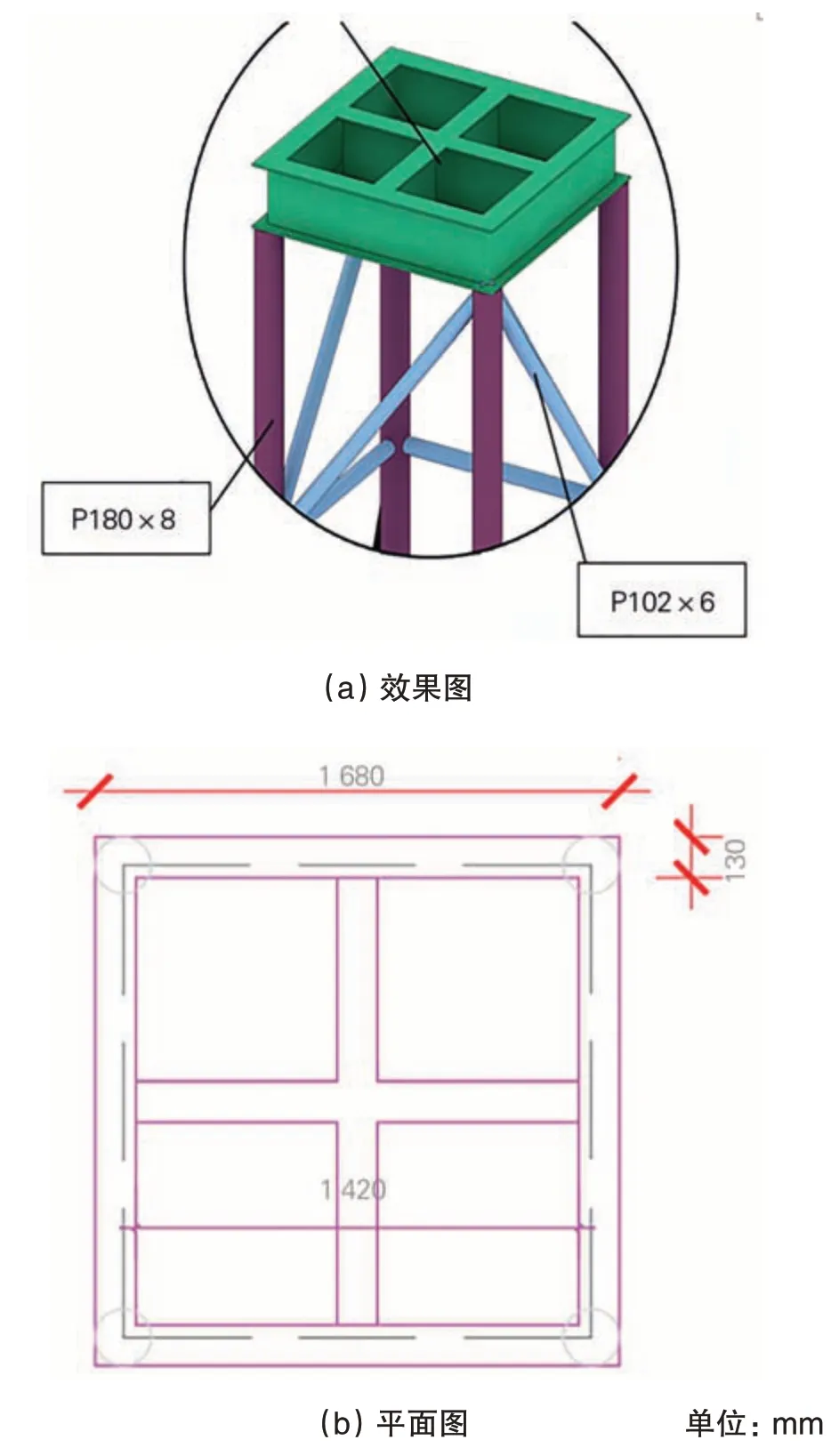

格构柱钢材采用Q235B,竖向立柱为P180×8圆钢,斜撑和水平撑为P102×6 圆钢。整个支撑体系立面见图3,格构柱应力云图见图4。根据有限元计算分析可知:格构柱最大压应力为63 MPa,小于215 MPa,满足要求。

图3 支撑体系立面图

图4 格构柱应力云图

2.3 柱顶转换平台模型及受力分析

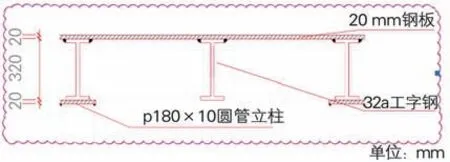

柱顶设置转换平台,平台由32a 工字钢和20 mm 钢板焊接组成,钢材材质采用Q345B。柱顶转换平台剖面见图5,格构柱上层转换平台应力云图见图6。格构柱上层转换平台最大应力值为238 MPa,小于305 MPa,满足要求。

图5 柱顶转换平台剖面图

图6 格构柱上层转换平台应力云图

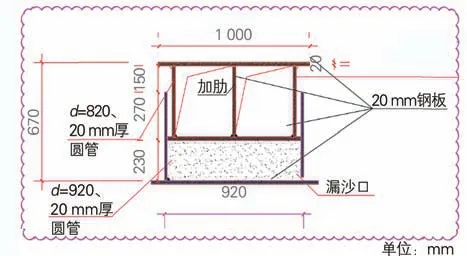

2.4 沙箱模型及受力分析

沙箱装置采用大小2种直径的圆管套接使用,内侧小圆管直径820 mm,外侧大圆管直径920 mm,内侧小圆管中间加肋,底部焊接平板钢板,圆管及钢板材料均采用Q235B,钢板厚度20 mm。沙箱剖面见图7,沙箱结构应力云图见图8。沙箱筒体最大应力值为29.7 MPa,小于215 MPa,满足要求。

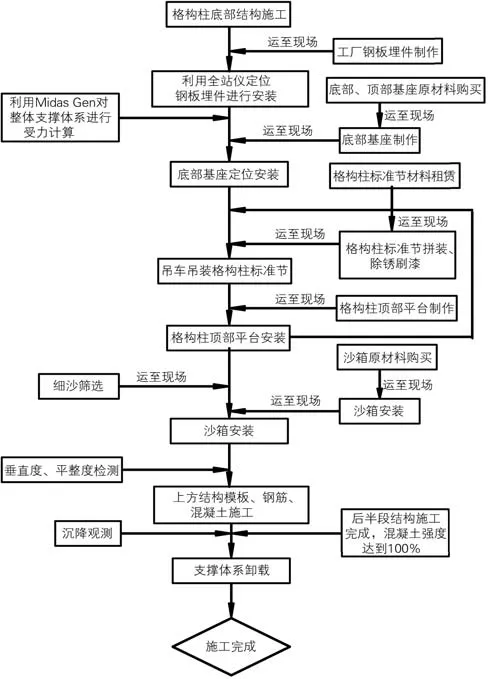

3 格构柱安装施工

格构柱安装主要施工工序如下:格构柱底部结构施工→利用全站仪定位钢板埋件进行安装→底部基座定位安装→吊车吊装格构柱标准节→格构柱顶部平台安装→沙箱安装→上方结构模板钢筋混凝土施工→支撑体系卸载。具体施工步骤见图9。

图7 沙箱剖面图

图8 沙箱结构应力云图

3.1 格构柱底部结构施工

格构柱支撑体系生根于结构管涵顶板上,顶板厚度800 mm,待顶板钢筋绑扎完成后于顶板钢筋上进行埋件安装。通过对整个支撑体系荷载进行计算,为确保支撑体系稳定性要求,保留了格构柱下方对应结构顶板的全部支撑盘扣架架体。

3.2 利用全站仪定位钢板埋件进行安装

根据结构设计图纸及支撑体系设计图纸,在结构梁体正下方设置1.5 m×1.5 m 钢管格构柱,将尺寸为300 mm×300 mm×20 mm 穿孔塞焊锚筋钢板埋件预埋在竖向钢管正下方的管涵结构顶板上。

施工前,对专业测量人员进行详细交底,根据图纸中的位置,利用全站仪在管涵结构顶板的钢筋上进行准确定位,再逐个安装埋件。在确定埋件平面位置的同时,也要保证埋件顶面的水平位置准确,同时埋板顶部的平整程度也是控制要点。

图9 格构柱安装具体施工步骤

全部埋件由工厂加工完成后运至现场进行安装,埋件加工详细信息见图10。

图10 埋件加工详细信息

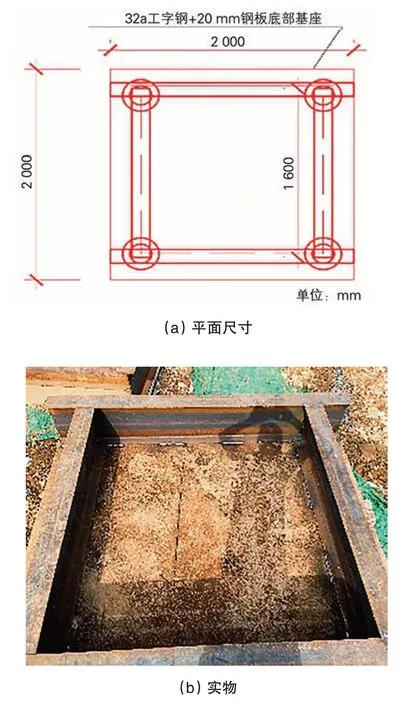

3.3 底部基座定位安装

待混凝土结构强度达到要求,根据图纸位置,找到全部埋件并将埋件顶部沾染混凝土清理干净,在埋件位置上方安装工字钢基座,位置摆放准确后,将基座与埋件焊接牢固。

格构柱底部工字钢基座由4根工字钢拼成方形并上覆钢板组成(见图11)。工字钢全部采用长12 m、Q235B 材质、32a 型号的工字钢原材现场加工焊接而成,钢板采用2 m×10 m×20 mm 厚钢原材现场切割而成。

图11 工字钢基座

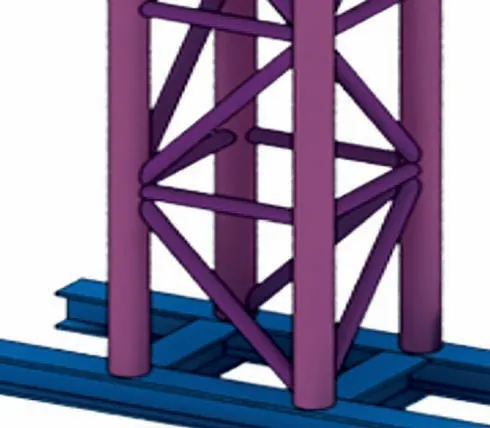

3.4 吊车吊装格构柱标准节

格构柱底部基座安装完成后,将拼装完成的格构柱标准节吊装到基座顶部,点焊固定后对格构柱进行垂直度检测,并根据结果进行调整,确保将格构柱标准节竖向垂直,再与基座焊接连接牢固。格构柱底座效果见图12。

格构柱标准节由长8 m、P180×8竖向立杆及P102×6斜向斜杆栓接组成,格构柱标准节材料全部从外部进行租赁,并在料场进行拼装,材料进场时需进行严格检验,采用测厚仪对钢管锈蚀位置进行检测,厚度不满足要求材料严禁使用。待整根格构柱拼装完成后(见图13),再对格构柱表面进行除锈、喷漆处理。

图12 格构柱底座效果图

图13 格构柱拼装成型

3.5 格构柱顶部平台安装

格构柱标准节施工完成后,在格构柱上方设置用于支撑“卸载沙箱”的顶部平台,与格构柱4根立杆焊接连接。格构柱顶部平台结构见图14。

格构柱顶部平台由7根工字钢及钢板焊接而成,工字钢全部采用长12 m、Q345B 材质、32a 型号的工字钢原材现场加工焊接而成,钢板采用2 m×10 m×20 mm 厚钢原材现场切割而成。

3.6 沙箱安装

格构柱顶部平台安装完成后,在平台顶部设置卸载沙箱装置,起到卸载荷载、调节施工误差高度及支撑上部结构的作用。沙箱卸载装置由d=820 mm、d=920 mm、h=20 mm 厚无缝钢管、1 m×1 m×20 mm 钢板及晒干后的细沙组成(见图15)。

图14 格构柱顶部平台结构

图15 顶部平台效果图

沙箱装置分3 步安装:首先安装外侧大尺寸圆管,将其安装在顶部平台中心位置并与平台焊接连接牢固,再向沙箱中倒入一定体积细沙,可通过调节沙箱中沙子高度来调节施工过程中产生的误差,同时可控制沙箱顶部平面高度,并按照1‰~3‰起拱20~50 mm,最后将沙箱上顶盖套入外侧大圆管中,使得顶部平面高度与梁底模板底面高度相同,且顶部钢板与梁体宽度一致。

4 质量控制要点

“钢结构格构柱+沙箱”的支撑卸载体系质量严格执行GB 50300—2013《建筑工程施工质量统一验收标准》、GB 50205—2001《钢结构工程施工质量验收规范》、GB 50755—2012 《钢结构工程施工规范》、GB 50661—2011《钢结构焊接规范》等相关设计施工规范的规定[4-6]。主要控制要点包括4个方面:

(1)底部埋件需在结构施工阶段进行预埋,其平面位置及标高直接影响上部结构的平整度及垂直度,因此埋件的预留预埋是该体系的控制要点。

(2)每个支撑体系的上中下3部分都在地面进行拼装焊接,之后采用吊车进行吊装。同时格构柱的栓接焊接质量需满足规范要求,尤其是顶部转换平台工字钢位置是整体受力最不利点,其焊缝质量必须严格控制。

(3)顶部转换平台上沙箱材料尺寸及沙子干燥程度直接影响卸载流畅程度,因此沙箱尺寸及沙子含水量控制也是控制要点。

(4)格构柱安装过程中的垂直度、平整度及整个体系投入使用后的变形监测是施工控制要点,要确保在铁路转场施工后整体结构的稳定性。

5 结束语

通过对临时支撑方案的研究与设计计算,创新采用“钢结构格构柱+沙箱”支撑结构体系,利用“沙箱”卸载装置,良好的支撑结构,有效传递荷载,使结构卸载过程平稳便捷安全可靠,同时采用BIM 技术,对“钢结构格构柱+沙箱”支撑结构体系进行工况模拟分析,优化了结构形式,保证结构功能稳定。比常规施工方案节约了大量成本及工期,且安全实用,极大提高了施工效率,施工质量也得到大幅提高。京哈高铁北京朝阳站通过“钢结构格构柱+沙箱”支撑卸载大跨度超重混凝土结构转场施工技术的成功实施,为支撑卸载大跨度超重混凝土结构施工积累了宝贵经验,取得了良好的社会效益和经济效益,具有很好的推广应用前景。