某含硫油田20G 集输干线内腐蚀穿孔原因分析

宋鹏迪, 李 磊, 胥聪敏

(1. 西安石油大学 材料科学与工程学院, 西安710065;2. 中国石油集团石油管工程技术研究院, 西安710077)

管道输送是石油和天然气资源最安全和经济的运输方式之一[1-3]。 我国西部地区油气资源丰富, 地质储量巨大, 但大多为非常规油气田, 勘探开发难度大。 特别是碳酸盐岩油气藏, 大量的H2S、 CO2和高矿化度地层水介质与管道内壁发生一系列化学和电化学反应, 对集输管线造成严重腐蚀[4-5], 这对碳钢集输管道的安全带来严重威胁。 文献研究表明, H2S 或CO2单独存在时,它们的腐蚀机理和影响因素很明确[6], 但在CO2和H2S 共存体系下, 其对碳钢的腐蚀机理和影响因素的认识仍存在争议[7-8]。 因此, 通过研究CO2和H2S 共存环境下集输管道的腐蚀失效案例, 将有助于了解其对碳钢管道的腐蚀规律, 以此提出相应的防腐措施。

某含硫油田20G 集输干线自2013 年投产至2017 年, 累计穿孔失效8 次, 均为钢管底部内腐蚀穿孔。 需要说明的是, 该管线自2016 年起已连续加注缓蚀剂和开展常态化通球清管(周期为1 次/月), 但内腐蚀问题仍未得到有效控制。 因此, 本研究以该管线2017 年发生内腐蚀穿孔的失效管段为研究对象, 通过开展宏观检查、 理化检验和腐蚀产物微观分析等手段, 综合服役环境、运行工况和防腐措施, 明确其内腐蚀原因, 为避免或减少同类腐蚀问题提出合理可行的建议。

1 试验方法

1.1 几何尺寸测量

对失效管段沿介质流向等间距选取6 个截面, 测量其外径 (3 次测量位置间隔120°), 并在每个截面的圆周上等间距测量6 个点的壁厚。此外, 对穿孔处的管道壁厚进行测量。

1.2 化学成分检测

分别从失效管段的顶部 (12 点钟)、 中部(3 点钟) 和底部(6 点钟) 各取一个试样, 依据GB/T 4336—2016 《碳素钢和中低合金钢火花源原子发射光谱分析方法 (常规法)》, 采用ARL 4460 直读光谱仪对其进行化学成分分析。

1.3 金相组织观察

依据GB/T 13298—2015 《金属显微组织检验方法》、 GB/T 6394—2002 《金属平均晶粒度测定方法》 及GB/T 10561—2005 《钢中非金属夹杂物含量的测定方法》, 采用MEF4M 金相显微镜及图像分析系统、 OLS4100 激光共聚焦显微镜和Smartzoom5 超景深数码显微镜对失效管段管体和腐蚀坑附近的显微组织、 晶粒度、 非金属夹杂物等进行检测分析。

1.4 力学性能测试

根据GB/T 228.1—2010 《金属材料室温拉伸试验方法》、 GB/T 229—2007 《金属材料夏比摆锤冲击试验方法》 及GB/T 230.1—2009 《金属材料洛氏硬度试验第1 部分: 试验方法》, 分别对失效管段进行拉伸试验、 冲击试验和硬度测试, 分析其力学性能。

1.5 腐蚀产物分析

利用PHILIPS XL-30 型扫描电子显微镜(SEM) 及其自带的能谱分析仪 (EDS) 对失效管段内壁底部腐蚀形貌进行SEM 分析和EDS 分析, 分析腐蚀产物形貌及化学成分。

2 结果与讨论

2.1 宏观分析

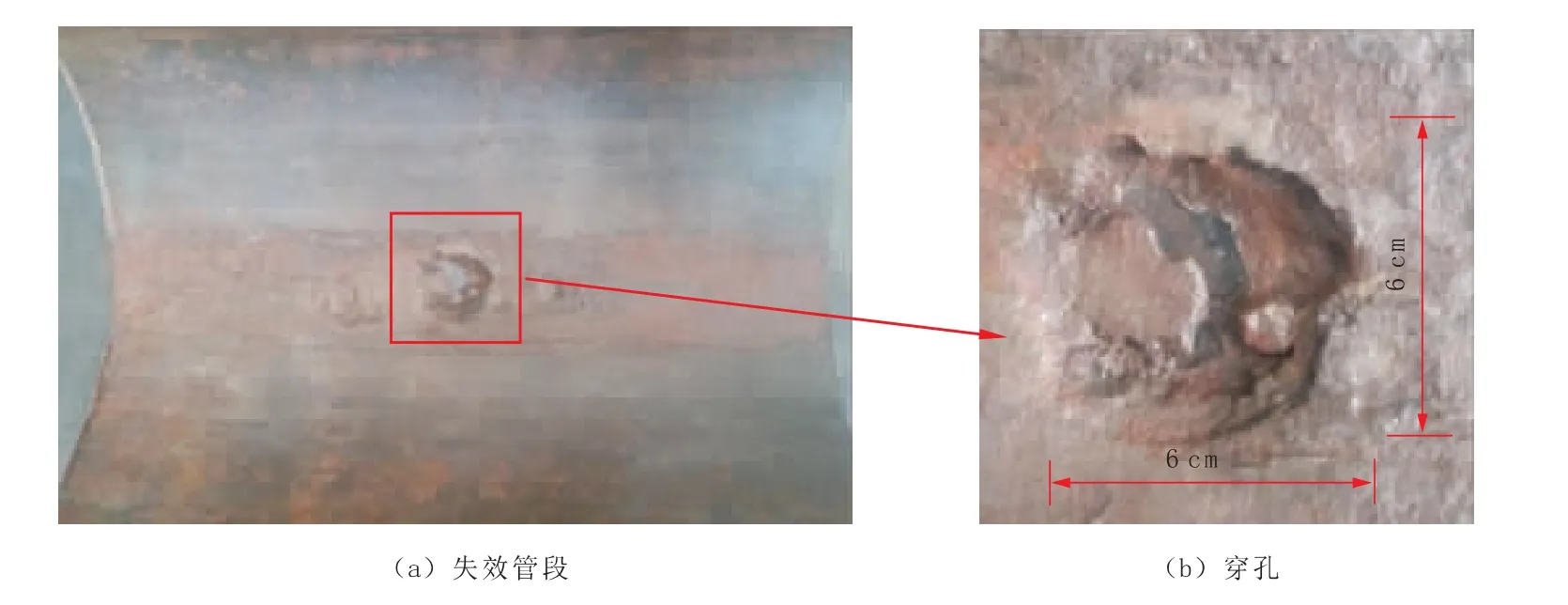

图1 失效管段的外壁宏观形貌

截取失效管段长度约为50 cm, 如图1 所示, 其中黄色箭头为介质流向。 从外部观察可知, 该管体发生了穿孔, 穿孔位置位于管体沿介质流向的6 点钟方向, 呈“水滴” 形, 经测量其轴向及环向最大长度均约3 cm, 如图1 (b) 所示。将该管段沿轴向剖开, 内壁形貌如图2 所示, 进一步观察其内壁宏观形貌, 可以看到在6 点钟位置附近存在明显的开放型腐蚀坑, 且沿管道轴向分布, 穿孔腐蚀坑的轴向及环向最大长度均约6 cm。

图2 失效管段的内壁宏观形貌

2.2 几何尺寸分析

失效管段外径测量结果见表1, 测量结果显示该管段外径符合GB/T 5310—2008 《高压锅炉用无缝钢管》 要求。 壁厚测量结果见表2, 从表2 可知, 除6 点钟位置的管道壁厚低于GB/T 5310—2008 要求外, 其余测量位置壁厚均符合标准要求。表3 为穿孔处壁厚测量结果, 从表3 可看出, 穿孔周围有严重的凹陷, 存在明显腐蚀减薄[9], 最小测试壁厚至2.03 mm, 减薄约75%, 这与宏观形貌分析一致, 内壁腐蚀减薄严重。

表1 失效管段外径测量结果

表2 失效管段壁厚测量结果

表3 失效管段穿孔处管道壁厚测量结果

2.3 化学成分分析

对失效管段进行化学成分检测, 其检测结果见表4。 通过表4 可以看出, 该取样管段的化学成分符合GB/T 5310—2008 《高压锅炉用无缝钢管》 标准对20G 集输干线的要求。

表4 失效管段的化学成分

2.4 金相组织分析

图3 为失效管段显微组织形貌, 管体显微组织为铁素体+珠光体, 如图3 (a) 所示, 晶粒度等级8.0 级, 非金属夹杂物A0.5、 B0.5 和D1.0, 晶粒大小均匀[10], 该管体组织符合GB/T 5310—2008《高压锅炉用无缝钢管》 对20G 的要求。 图3 (b)为腐蚀坑附近组织, 腐蚀坑附近组织与其他区域相同, 均为铁素体+珠光体, 无裂纹缺陷。

图3 失效管段的显微组织形貌

2.5 力学性能分析

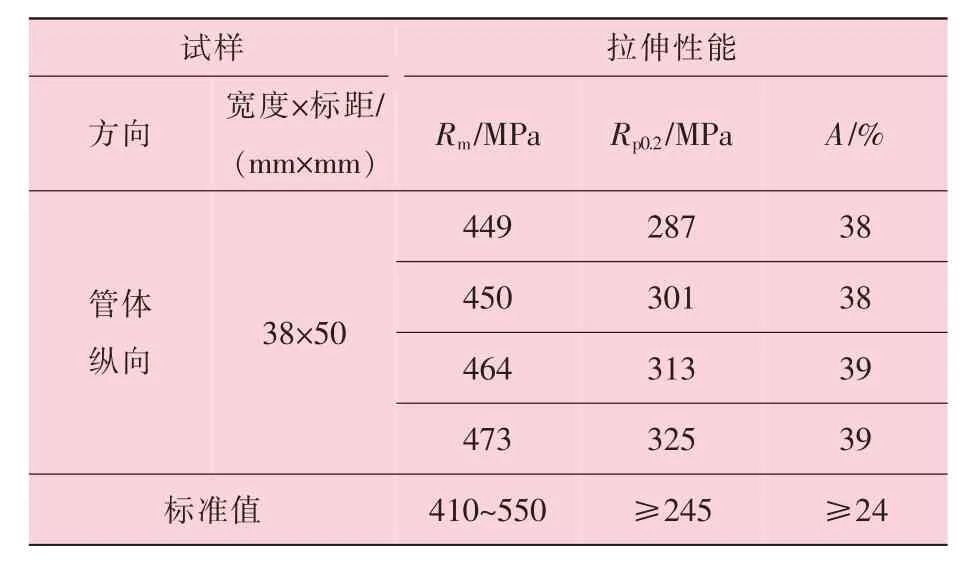

2.5.1 拉伸性能

失效管段的拉伸试验结果见表5, 由表5可知, 该取样管段的拉伸性能完全符合GB/T 5310—2008 《高压锅炉用无缝钢管》 对20G 的要求。

表5 失效管段的拉伸试验结果

2.5.2 冲击性能

失效管段的冲击试验结果见表6, 由表6 可知, 失效管段的室温纵向和横向夏比冲击性能符合GB/T 5310—2008 《高压锅炉用无缝钢管》 对20G 的要求。

表6 失效管段的冲击试验结果

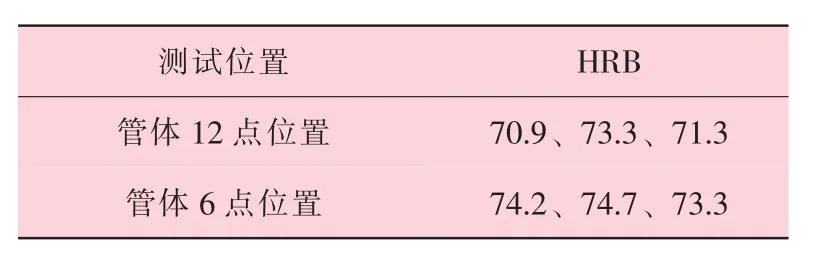

2.5.3 硬度测试

失效管段的硬度测试结果见表7。 由表7可知, 失效管段的洛氏硬度在要求范围内, 无异常。

表7 失效管段的硬度测试结果

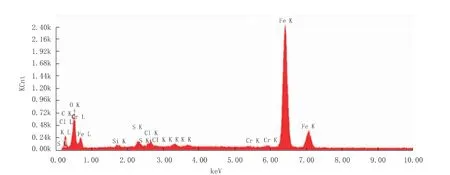

2.6 腐蚀产物分析

图4 为失效管段腐蚀坑内壁附近不同位置的SEM 形貌图。 从图4 可以看出, 穿孔腐蚀坑表面和未穿孔腐蚀坑表面均覆盖了较为完整的致密的腐蚀产物膜, 并且穿孔腐蚀坑的腐蚀产物膜层出现了明显的龟裂, 这种现象属于典型的CO2腐蚀特征[11-12]。 为进一步明确腐蚀产物膜的主要组成, 分别对3 处腐蚀产物进行了能谱分析(EDS), 能谱分析结果如图5~图7 所示, 从图5~图7 可以看出, 该失效管段的腐蚀产物主要化学成分为C、 O 和Fe, 除此之外, 还有少量的Cl 和S。

图4 失效管段内壁腐蚀坑不同位置的SEM 形貌

图5 失效管段内壁穿孔腐蚀坑A 区腐蚀产物能谱图

图6 失效管段内壁穿孔腐蚀坑B 区腐蚀产物能谱图

图7 失效管段内壁未穿孔腐蚀区C 区腐蚀产物能谱图

3 失效原因分析

理化试验结果表明, 该穿孔管段的化学成分、金相组织、 力学性能等均符合GB/T 5310—2008《高压锅炉用无缝钢管》 对20G 的要求, 未见其他明显缺陷, 表明钢管的制造质量合格。 从腐蚀产物微观形貌和成分分析可知, 管道底部腐蚀产物较多, 穿孔边缘和未穿孔处腐蚀产物微观形貌相同, 腐蚀产物的主要成分为C、 O 和Fe, 含有少量Cl 和S。

该管线输送介质为经转油站气液分离后的液相, 运行压力0.65 MPa, 气液分离器气相中的CO2和H2S 摩尔百分比分别约为3.5%和0.6%, 计算CO2和H2S 的分压分别为0.023 MPa 和0.004 MPa。根据API SPEC 6A—2018 《井口装置和采油树规范》 对酸性环境介质腐蚀性的规定, 仅考虑H2S和CO2时, 该输送介质的腐蚀性弱。 此外, 2016年该管线清管12 次, 虽及时将底部沉积物和腐蚀产物清理, 但采用未除氧的污水清管, 使管内残留溶解氧。 已有研究表明, 溶解氧的腐蚀性远超CO2和H2S, 介质腐蚀性显著增强[13]。 同时, 地层水为氯化钙型, 有高总矿化度(约200 000 mg/L)和高Cl-(约100 000 mg/L) 的特点, 进一步增强介质的腐蚀性, 尤其是溶解氧和高Cl-的存在更会诱发和促进点蚀的形核及发展。 因此, 该管线服役过程中面临CO2、 H2S 和少量溶解氧的腐蚀, 上述腐蚀产物主要成分化验结果也证明这一点。

管线内部腐蚀发生的必要条件是游离水的存在[14]。 该管线服役中流体流速仅为0.1 m/s, 含水约10%。 携水原油的流速小于1 m/s 时, 液相流态为层流, 且流速越低水相更易在管道底部沉积[15-16]。 由此可知, 管道内部应为层流, 油水分离, 底部积水严重, 进而容易在管道底部发生腐蚀, 尤其是在管线低洼点和爬坡段积水更严重, 腐蚀更显著, 这与管道内壁腐蚀情况基本一致。

腐蚀机理如下:

铁在CO2水溶液中腐蚀过程的阳极反应为

总的腐蚀反应为

铁在H2S 水溶液中腐蚀过程的阳极反应为

阴极反应为

此外, 该管线投产开始连续加注缓蚀剂, 但从腐蚀失效来看, 缓蚀剂效果欠佳。 从上述分析可见, 造成缓蚀剂效果差的原因应该有2 个方面: 一是缓蚀剂的类型可能不符合该腐蚀环境, 应考虑防止CO2、 H2S 和溶解氧腐蚀的水溶性缓蚀剂; 二是管线流速太低, 一旦发生腐蚀, 腐蚀产物、 水垢和杂质容易在管道底部沉积, 使得缓蚀剂的防腐效果减弱。 基于以上分析结果, 为避免同类腐蚀再次发生, 可考虑采取更换非金属管, 以彻底解决腐蚀问题, 而且对于此类低压、 低流速、 高腐蚀管道选用非金属管较碳钢管的经济性更强。

4 结 论

(1) 该20G 集输干线材质符合GB/T 5310—2008 《高压锅炉用无缝钢管》 的各项标准要求,腐蚀穿孔原因在于输送介质流速过低, 致使管道底部长期积水, 介质中的CO2、 H2S 和少量溶解氧对管线底部产生腐蚀, 其中采出水中高浓度的Cl-和溶解氧促进点蚀的形核及发展, 从而导致穿孔。

(2) 对于此类低压、 低流速、 高腐蚀性含水原油的输送管道, 建议排查管道的输送路径, 防止带入空气, 如改进工艺流程和采用除氧后的水清理管道等。

(3) 适当提高管内流体流速, 减少管线积液的存在。