低压LNG管道气压试验技术及工程实践

田伟,刘力炜,田炜

(海洋石油工程股份有限公司, 天津 300452)

为缩短开车前管道系统的干燥时间,确保管道系统内无水分残留,在征得业主、设计和监理方同意后,本项目的LNG、NG管道采用气压试验,试验介质选用干燥的氮气。针对气压存在的安全风险,本项目除按照设计文件和规范要求控制外,还编制了专项管道气压试验方案,组织了专家对专项方案进行论证,按照专家意见进行修订和完善,并按照规定程序完善了方案审批。

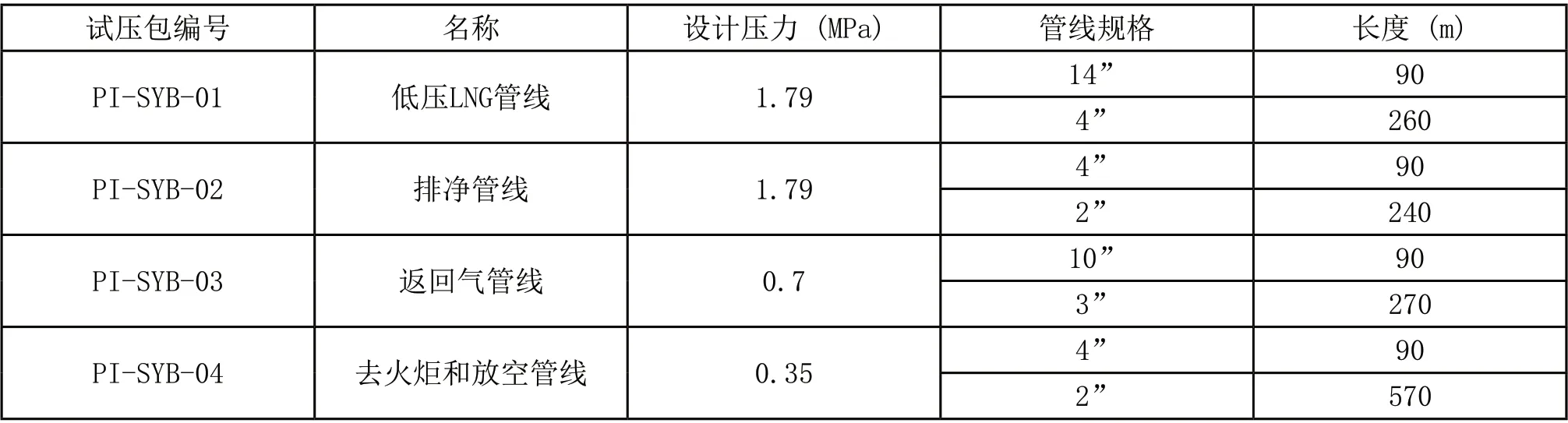

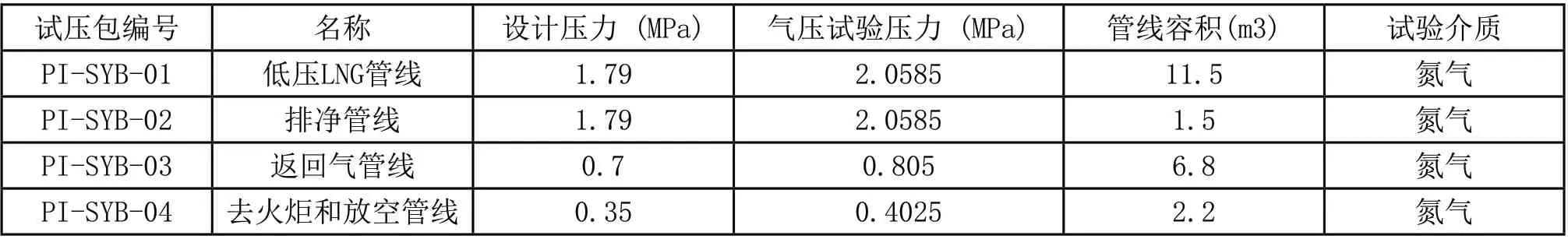

1 LNG、NG管线气压试验范围

表1

2 安全距离计算

本计算方法采用NASA推荐的安全距离计算方法,采用总能量换算为TNT当量,根据安全推荐爆炸压力影响系数算出安全半径。

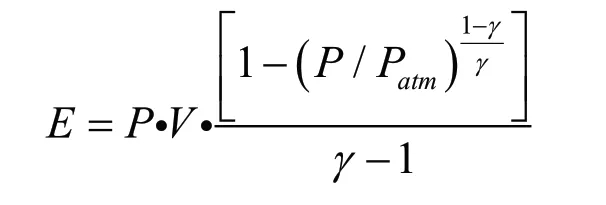

管道中的能量:

式中:E -管道爆炸能量;P -管道爆炸时的压力;γ -空气绝热指数,1.402

转换为TNT能量:m=E/1424033;

式中:m -管道爆炸的TNT当量/kg

安全半径:R=λ·m1/3;

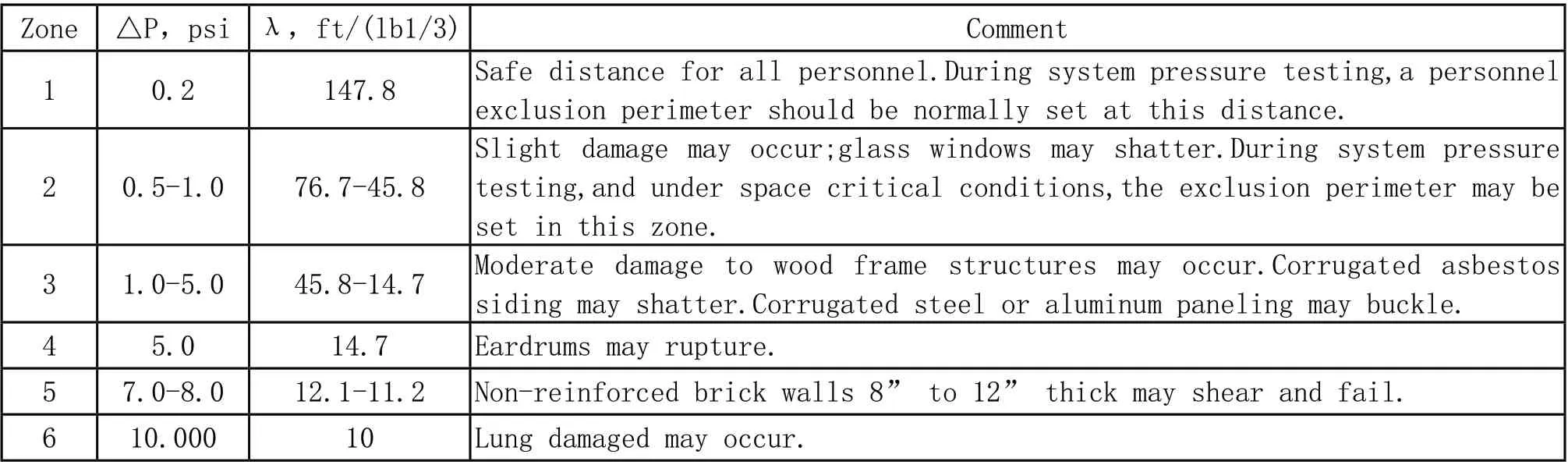

式中:R -安全半径;λ -爆炸压力影响系数,取值见表2。本项目λ选用zone1。

表2

经计算,本项目气体试压包最大安全距离如表3:

表3

3 施工准备

施工准备工作包括以下内容:方案已批准,并已进行了安全技术交底;管道系统已施工完毕,并符合设计及相关施工规范要求;管线焊接工作完成,且无损检测报告合格;所有与管道焊接的附件均已焊接完,无损检测报告合格;管道支架的型式、材质、安装位置正确,数量齐全,焊接质量合格;临时盲板进行编号并挂牌管理,确保盲板放置正确且标识明显;按照阀门开关检查表和标注的P&ID图纸,沿着作业路线进行检查,确定阀门的开关状态;试验用压力表已校验并在有效期内,其精度不低于1.6级,表的满刻度值应为被测最大压力的1.5~2倍,压力表不得少于2块;管线实体检查合格,管道已按试验的要求进行加固;检查所有的连接部件螺栓的张力和扭矩合格;试压设备报验合格;试压包资料齐全,试压包资料包括以下资料:

(1)管道焊接检查记录。(2)焊接比例确认表。(3)无损检测报告。(4)管道轴测图、设计变更及材料代用文件。(5)盲板安装、拆除记录。(6)管道流程图。

4 安全保障措施

为保障气压试验施工期间施工安全,采取如下安全保障措施:

气压试验施工前施工方案及JSA计划通过审查批准,做好技术安全交底;办理相应的作业许可证;进入现场必须戴好安全帽,系好帽带,2m以上(含2m)的高空悬空作业必须戴好安全带,扣好保险钩,高空作业时不准往下或向上抛掷材料和工具等物件;液氮泵橇操作人员必须经过三级教育,人员身体状况良好,作业时必须佩戴合格的工作服、手套、护目镜、防护面罩等劳动保护用品,防止液氮冻伤;高空作业人员必须经过三级教育及高空作业专项培训,人员身体状况良好,无高血压、心脏病等病史,作业时必须佩戴五点式安全带;所有工作人员必须严格遵守有关安全操作规程,确保人身和设备的安全;

试压区域设置警示隔离标识,试压区域内树立“正在试压,无关人员禁止入内”警告牌标志,并有专人巡逻。现场所有无关人员不得入内,所有工作人员需经相关培训交底后方可入场操作;成立统一的试压工作小组,指派专人负责,负责人与试压工作人员统一使用对讲机交流,统一指挥和协调工作;上层区域人员工作时必须配备对讲机,及时与下层人员保持联系,遇到紧急状况及时相互预警沟通,必须立即从安全爬梯迅速撤离,以防发生危险;试验人员不得位于盲法兰、管接头、紧固螺栓等可能飞出的路线上;检查确保临时盲板的厚度符合规范要求;压力试验前再次确认系统的连接点或软管不存在问题,压力试验时工作人员应尽量远离此危险范围;软管需要每隔一定的距离进行固定,以防止其移动;试验压力不得超过试验记录规定的压力;管道排出口朝向空旷方向,并在周围拉上警戒线;压力试验中,已受压管道不得敲击;管道试压前,检查管道与支架的紧固性和管道堵板的牢固性,确认无问题后,进行试压;压力较高的管道试压时,在警戒区域内安排人员负责警戒,禁止无关人员进入,升压和降压应缓慢进行,试验压力必须按设计或验收规范的规定,不得任意增加;服从业主、监理及公司现场安全管理部门和公司专职安全人员的管理、检查和指挥,不听从指挥者,管理人员有权暂停其工作,对其进行安全教育乃至处罚;试压期间布置警戒线,设置安全距离43m,无关人员不得进入。

5 气压试验程序

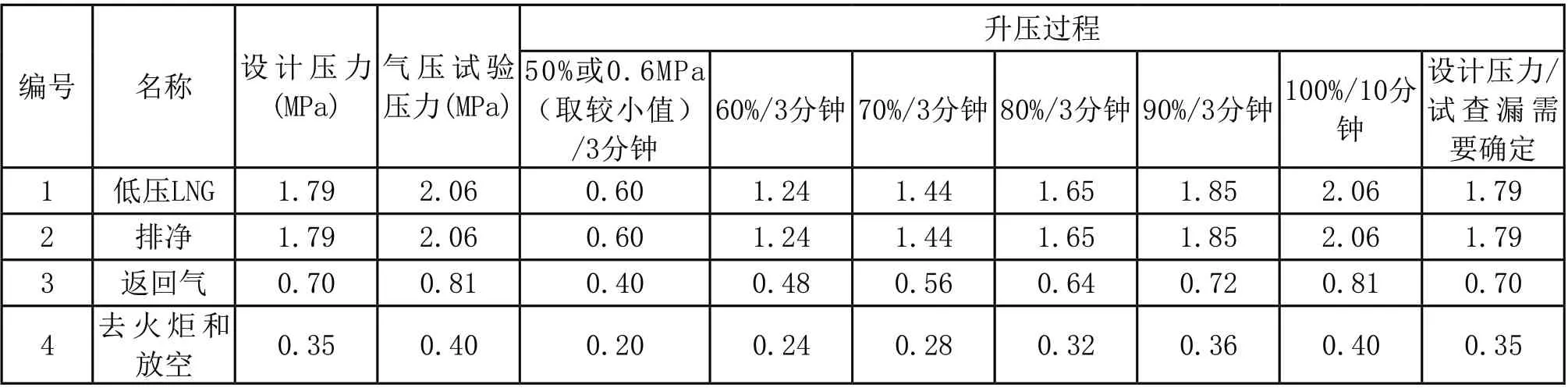

管道气压试验压力为设计压力的1.15倍,因此试验压力、各试压包管线容积如表4所示:

表4

试验介质采用干燥洁净的氮气。试验用压力表必须经过校验,并出具校验报告方可使用。现场使用的压力表精度等级为1.6级,量程为试验压力的1.5~2倍。每个系统安装2块压力表,分别置于系统的最高点和最低点。试压前要拉好警戒线,竖标识牌,做好隔离措施后方可进行管道预实验及气压试验。试验时的压力泄放装置使用装车橇内的1台安全阀,其设定压力不高于试验压力的1.1倍。气压试验时,必须进行预试验,预试验压力不应大于0.2MPa,预试压检验无泄漏后,可进行后续气压试验。

本次管道气压试验采用液氮储罐及液氮泵橇对管线进行压力试验,氮气经升压后,低压LNG管线、排净管线、返回气管线和放空管线系统通过主管线上的1寸导淋口或装车橇内注氮口接入,进行管道系统的升压;仪表风管线、氮气管线和工厂风管线系统通过用户接口接入,进行管道系统的升压。具体参考P&ID图纸。

气压试验时应逐步缓慢增压,当压力升至试验压力的50%或0.6MPa时(选较小值),并且稳压至少3分钟,未发现异常或泄漏,继续按试验压力的10%逐级升压,每级稳压3分钟,用发泡剂检测无泄漏后,再进行升压,直至达到试验压力。在试验压力下稳压10分钟,检查压力表无压降、无泄漏、无可见变形后,再将压力降至设计压力,采用发泡剂检测应无泄漏,稳压时间30分钟,确认压力表无压降、管线无变形后,可逐渐泄压。具体试压过程见图1,数据见表5:

图1

表5

试验过程中若遇泄漏,不得带压修理。应将系统的压力降至常压,由施工单位组织人员进行修理,修理合格后重新试压,直至合格。

试压合格后缓慢打开系统顶部的放空阀,缓慢降压,保证安全排放,直至压力降为常压。排放阀和排放的路线需要仔细选择,保证系统的每一部分都能彻底泄压。由于放气时会产生噪音,无关人员应远离放空点,操作阀门的人员必须戴耳塞方可作业。

管道试压合格后,立即填写管道试压记录,各方签字确认。

工艺管线泄漏性试验根据GB50235-2010第8.6.6节第6条,经气压试验合格,且在试验后未经拆卸过的管道可不进行泄漏性试验。故本项目不再进行单独的泄漏性试验。

6 结语

本项目低压LNG、NG管线的气压试验顺利实施,将原计划水压试验+空气吹扫+氮气置换的8天施工工期缩短为2天,保障了干燥惰化的效果,保证了露点温度达标。工业管道气压试验虽然危险,但是只要提高风险意识,采取切实可行的措施,细化试压方案,加强试压过程安全管理,就可以降低试压风险,保证管道气压试验工作安全顺利进行。

◆参考文献

[1] 张宏彬. 管道气压试验安全技术与管理[J].海洋工程装备与技术,2017,4(3):173-177.

[2] 黄长久. LNG装置低温工艺管道安装技术及工程实践[J].中国石油和化工标准与质量,2017,(18):179-181.

[3] GB50235-2010,工业金属管道工程施工规范[S].