环氧乙烷装置循环气中CO2浓度对催化剂选择性的影响

刘晓峰

(中国石油辽阳石化分公司, 辽宁 辽阳 111003)

1 装置介绍

辽阳石化分公司烯烃厂20万吨环氧乙烷/乙二醇装置于2007年12月建成投产,采用Shell技术是当今EO生产的主要技术之一,采用乙烯氧气在银催化剂的作用下直接氧化生成EO。

2 反应原理

主反应:2C2H4+O2→2C2H4O+147×103J/mol,即乙烯和氧气部分氧化反应生成环氧乙烷,放热147×103J/mol;

副反应1:2C2H4+3O2→2CO2+2H2O+1415.4×103J/mol;即乙烯和氧气深度完全反应,反应产物只有二氧化碳和水,放热1415.4×103J/mol;

副反应2:主反应中生成的环氧乙烷继续深度反应,生成二氧化碳和水,与此同时,乙烯与氧气反应还有可能生成乙醛,乙醛又极易与氧气反应生成二氧化碳和水,这个反应放热1268.4×103J/mol[1]。

副反应不仅没有得到环氧乙烷产品,而且生成的二氧化碳使主反应受到抑制,降低了催化剂的选择性,影响环氧乙烷的产率。副反应的大小可以用循环气中的二氧化碳浓度来衡量。

3 二氧化碳浓度对选择性的影响

在生产中,通过循环气在线分析仪得知,循环气中的二氧化碳浓度,二氧化碳对催化剂选择性的影响主要可分为三个阶段:二氧化碳浓度低于1%(0.56~0.94)则催化剂选择性为85.2%~53.9%;二氧化碳浓度在1%至2%之间(1.08~1.92)则催化剂选择性为83.6%~90.9%;二氧化碳浓度高于2%(2.02~5.05)则催化剂选择性80.1%~70.2%。

从数据中可以看出,当二氧化碳浓度低于1%时,随着二氧化碳浓度的逐渐升高,催化剂的选择性虽然随之降低,但降低幅度不大。当二氧化碳浓度由1%升高至2%的过程中,催化剂的选择性出现大幅下降;当二氧化碳浓度高于2%时,催化剂的选择性是断崖式下降。因此将循环气中的二氧化碳浓度控制在一个可以接受的相对稳定的范围是十分必要的。当前二氧化碳的浓度正处于1.4%左右,我们的目标是让二氧化碳的浓度稳定在第一阶段(<1%),提高催化剂的选择性,从而得到更多的环氧乙烷产品。

4 影响二氧化碳浓度的因素及优化措施

影响循环气中二氧化碳浓度的因素主要分为三个方面:(1)氧化反应的工艺参数:如系统压力、反应温度、装置负荷等。(2)脱除二氧化碳系统的工艺参数:二氧化碳系统循环气进气量、贫碳酸盐流量、贫碳酸盐浓度、二氧化碳解析塔塔底温度、贫碳酸盐中氯离子浓度、贫碳酸盐的醇浓度、二氧化碳解析塔小室压力等。(3)原料的组分构成:例如原料中乙烷浓度、乙烯浓度、系统中一氯乙烷的含量[2]。

脱除二氧化碳系统的工艺参数:二氧化碳系统循环气进气量、贫碳酸盐流量、贫碳酸盐浓度、二氧化碳解析塔塔底温度。上述几点可看作是脱二氧化碳系统的负荷大小。提高二氧化碳吸收塔的进气量和提高二氧化碳吸收塔吸收液贫碳酸盐溶液的流量,相当于提高二氧化碳吸收过程中的负荷,都可以促进二氧化碳的吸收,进而达到降低循环气中二氧化碳浓度的效果。但是在现有装置设计和装置设备能力既定的情况下,负荷的提高是有限的。而且如果碳酸钾的浓度过高,在溶液中会产生结晶现象,影响装置平稳生产。因此可通过添加硼酸、五氧化二钒等活性剂来改善贫碳酸盐溶液的吸收能力。

保证二氧化碳的脱除效果同样十分重要,同时间内脱除的二氧化碳越多,不仅意味着离开系统的二氧化碳数量增加,还会降低碳酸盐溶液中二氧化碳的携带量,使吸收反应向右偏移,有利于增加二氧化碳的吸收效果。提高二氧化碳解析塔塔底温度,相当于提高二氧化碳脱除过程中的负荷,可降低二氧化碳的浓度。

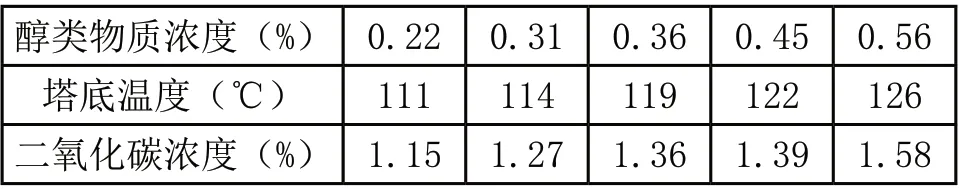

在反应器中乙烯和氧气在银催化剂的作用下,除了生成环氧乙烷外,还生成醛、酸等副产物,副产物进一步氧化成醇类物质,导致醇类物质在贫碳酸盐溶液中有一定的积累。醇类物质在碳酸盐中浓度越高,二氧化碳的浓度会增加,如表1所示。说明二氧化碳的吸收和脱除效果都受到了抑制。

表1 不同醇类物质和塔底温度对二氧化碳浓度的影响

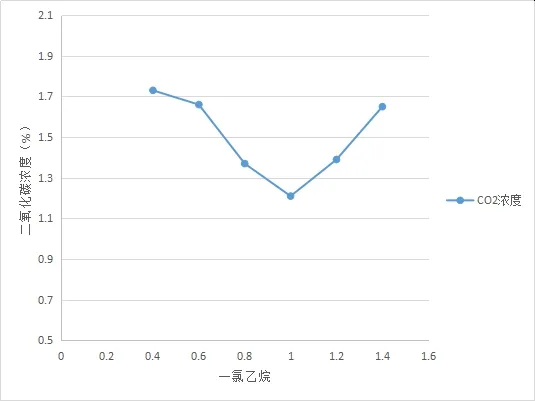

原料的组分构成:例如原料中乙烷浓度、乙烯浓度、系统中一氯乙烷的含量。此三点也可归结为系统中的一氯乙烷的含量,一般用I因子表示。

图1 一氯乙烷对二氧化碳浓度的影响

从图1可以看出,存在一最佳一氯乙烷含量,此时循环气中的二氧化碳的浓度最低,但随着工艺条件的变化,最佳I因子也在发生变化。

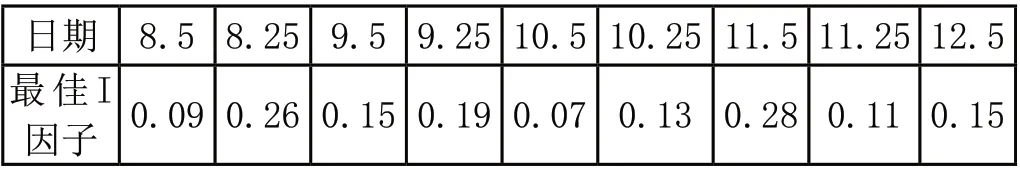

表2 最佳I因子变化情况

因此当工艺条件变化时及时调节一氯乙烷的加入量也能起到降低二氧化碳浓度的作用。

根据以上分析和装置运行的当前情况,我们采取几种措施来降低二氧化碳的浓度。

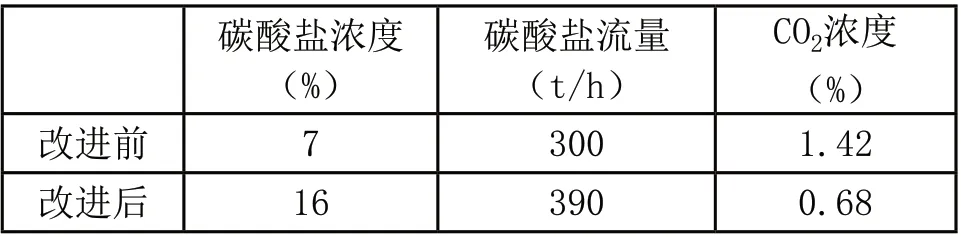

4.1 提高碳酸盐浓度、流量,重新配置碳酸盐,以此置换系统中浓度较低的碳酸盐,目标将现有碳酸盐浓度由7%提高至16%,碳酸盐流量由300t/h提至390t/h,小组成员在措施落实后对该措施结果进行跟踪分析,验证结果如下:

表3 调整碳酸盐浓度和流量对二氧化碳浓度的影响

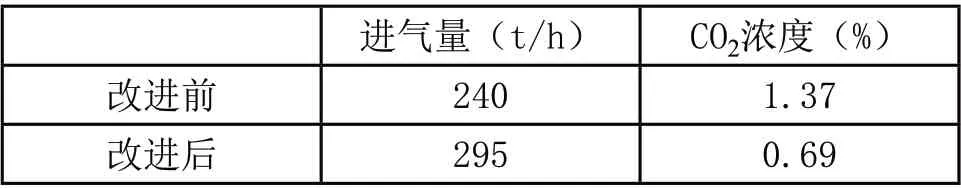

4.2 循环气进入二氧化碳系统进气量由目前240t/h提至295t/h(二氧化碳吸收塔负荷有限制,295t/h已达到长时间运转时的最大稳定进气量),小组跟踪对比,结果验证如下。

表4 循环气进气量对二氧化碳浓度的影响

4.3 维持进料不变,根据反应情况每24小时计算一次选择性,统计I因子。

查阅壳牌工艺包,并结合车间工艺操作人员实际操作经验,判定在系统压力维持1.70MPa,氧气浓度8.1%,乙烯浓度35%,循环气温度43℃左右等这些条件下,当I因子在0.22左右,选择性最佳;实施该措施两个月后,统计一周操作参数,I因子变化。通过精细调节后,I因子基本维持在0.23左右。

4.4 通过加大闪蒸后的凝液排放来逐渐置换碳酸盐溶液中的醇类物质。

表5 醇浓度的变化情况

措施开始实施后,对循环气中二氧化碳浓度和反应总体选择性进行跟踪分析发现,随着措施进一步实施,装置选择性越来越好,越来越接近保证值,大约在一个半月后,选择性达到最优值左右并保持稳定。选择性上升了1.2%,因此本阶段采取的措施是行之有效且十分必要的。

5 经济效益

优化前后的环氧产量对比,装置2016年7月新换催化剂,2018年相对2017年催化剂已进入末期,选择性下降,环氧产量理应降低,但经过优化后,2018年环氧产量不降反升,比同期预计产量提高了2.2万吨/年,按照环氧乙烷8500元/吨的价格估算:

增效总值=8500×22000=18700万元

除增加经济效益外,由于催化剂选择性上升,副反应减小,副产品产量降低,装置优化效果明显,还减少了二氧化碳、乙醛等副产品向大气中的排放量,符合我国节能减排的国策,为营建绿色石化、花园式工厂贡献了力量。

◆参考文献

[1] 林强,覃成鹏,沈洋,等. 乙烯环氧化反应中银催化剂助剂的研究进展[J].工业催化,2013,21(2):1-7.

[2] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 由乙烯生产环氧乙烷的方法[P].中国专利:CN102558099A,2012-07-11.