冲孔灌注桩施工技术与质量控制

——泉州某公司厂区工程冲孔灌注桩施工过程案例解析

(福建万宝建设有限公司,福建 泉州 362012)

1 工程概况

泉州天娇妇幼卫生用品有限公司厂区位于泉州市洛江区双阳华侨经济开发区,总建筑面积76 520.83 m2,该工程拟建设3栋5层生产车间,根据规范要求及使用功能,该项目为二级重要工程,结合工程地质条件及地基方案设计,该项目的场地及地基的复杂程度均为二级。进场施工前需对该项目场地进行初勘及详勘检测,明确地基承载力等相关数据。根据地基方案施工图及施工范围,主要针对一期(2#车间)进行桩基施工,该工程范围内的桩基数量共计65根。桩直径为1.7 m,桩长约为6 m~16 m,具体桩长根据千亿设计集团有限公司要求的桩入岩深度来确定。桩端持力层为中风化花岗岩层。单桩抗压承载力特征值11 000 kN,单桩抗压极限承载力标准值22 000 kN。

2 冲孔灌注桩施工原理及施工工艺

2.1 施工原理

通常情况下冲孔灌注桩施工需要用到的设备有冲击桩锤等,其中桩锤的形式主要有2种,分别为空心锤和实心锤。冲击桩锤一般是通过冲击式装置反复冲击桩孔,利用桩锤自身重量以及较大的冲击作用进行桩孔施工。桩孔底部的土石在冲孔过程中,因冲击作用导致破碎并挤压进周边孔壁内,不断地冲击施工,直至桩锤施工至持力层中。冲孔灌注桩施工通常用浆泵进行孔底的清渣工作,将孔底泥浆杂物排出的同时还能够保护孔壁。

2.2 施工工艺

对于冲孔灌注桩来说,整个施工过程是利用冲击式装置和卷扬机将桩锤提起,再以较大的冲击能量向下多次冲击,通过冲击作用实现冲孔,将孔底的土石和土层等破碎并挤压。土石击碎后会随着桩锤的冲击挤到周边的孔壁内,在冲击过程中,可以通过浆泵同时将泥浆和未被挤压到孔壁内的石渣排出,不仅能够降低冲孔的阻力,提高冲孔灌注桩的施工效率,还可以保护孔壁,避免孔壁在冲孔过程中出现塌落[1]。

3 冲孔灌注桩主要施工问题

在进行冲孔灌注桩的施工过程中,容易出现较多施工质量问题,其中较为普遍的有:孔身弯曲或倾斜;堵管问题;孔底的碎石沉渣过多、未及时清理;孔壁坍塌等。为了提高桩孔施工效率,保证桩身质量,需加强过程质量管理措施,主要分为以下2个方面:1)孔身弯曲或倾斜。在冲孔灌注桩施工时,利用桩锤冲孔的过程中一般会出现孔身弯曲或倾斜现象。桩锤借助自身重量进行冲孔,如果在冲孔过程中发现孔身弯曲或倾斜现象,需及时进行纠偏工作,一般可以通过对偏斜部位开展多次反复冲孔,从而实现孔身纠偏作用。如果孔身倾斜现象比较严重,无法通过纠偏归正,则需要对桩孔进行回填重新冲孔施工,否则将会严重影响孔灌注桩的施工质量。2)堵管问题。高层建筑桩基础施工常采用冲孔灌注桩,混凝土浇筑需通过导管进行运输及灌注,因此常常发生堵管问题。在进行混凝土灌注前,需要提前对导管进行检测,排查导管进水或堵管问题,避免在浇筑过程中出现堵管导致混凝土浇筑不连续,进而影响桩身的浇筑质量。对混凝土的塌落度及配合比进行试验,确保其相关参数满足规范设计要求,严格控制桩身钢筋笼的间距及混凝土的振捣搅拌效果。3)孔底的碎石沉渣过多与孔壁坍塌:桩锤在冲孔过程中会对孔底的土石及土层进行破碎,部分碎石未挤入周边孔壁内,就会堆积在孔底,如果不及时进行清理,则会影响下一次冲孔效果,降低桩锤施工效率,阻碍作用过大;孔壁在清理过程中,因操作不规范,对孔壁进行碰撞或清孔过程较复杂,导致孔壁失去支撑作用发生坍塌。为了防止以上问题的出现,在进行冲孔灌注桩施工前,应结合地质勘察报告,制定合理的施工及成品保护方案,及时对孔底沉渣进行清洁,合理缩短孔壁清洁时间,借助护筒等工具保证孔壁的有效支撑。

4 冲孔灌注桩主要施工技术

4.1 埋设护筒与灌浆冲孔

为了避免孔壁坍塌,可在孔口处埋设护筒,护筒一般由钢板制成,其直径略大于桩身直径。通常情况下,可结合现场土层条件及施工方案确定护筒的埋设深度,同时为了避免杂物或垃圾掉入桩孔内,可将护筒的顶端部分埋设略高于地面,且不低于地下水位,避免地下水在施工过程中渗流进孔底,造成积水。护筒可提前进行挖土埋设,一般通过锤击或压重振动等方式将护筒埋设于孔内。埋设护筒时,应保证护筒的垂平度,如果发现倾斜应及时进行纠偏工作。

在进行冲孔施工时,需在钻机启动前进行泥浆灌注,如果孔底本身有积水,为了便于造浆,可通过添加黏土的方式利用钻机多次搅拌冲击。结合现场地质情况及土层分布,选择合适的钻机冲程,制定科学的冲孔施工方案。为避免泥浆在冲孔过程中溢出,应时刻观察孔内的水位情况,不得低于地下水位1.5 m以上,且不得超出护筒的最顶端[2]。成孔过程中,会产生大量沉渣,应及时进行排除及清理孔底,避免沉渣过后影响成桩质量。

4.2 清孔及钻孔质量要求

在完成冲孔后,需要及时对孔底进行清理工作,清除孔内多余的沉渣、碎石及泥浆,确保各项参数满足设计及施工标准,待验收通过后才可以进行钢筋笼下放及混凝土的灌注工作。一般通过抽浆的方式进行孔底清洁,将底部明显的杂物掏出后,进行桩孔深度、直径及垂平度的复核,再通过离心吸泥泵把孔底多余的积水或泥浆抽出,避免清孔时间过长导致孔壁坍塌,严格规范清孔操作。

在进行桩孔深度、直径及垂平度等相关指标的复核工作时,通常要求桩孔深度、直径必须满足设计及规范要求,桩身应保持水平,其垂直度偏差应控制在1%范围内。当孔底清洁完成后,需进行必要的验收工作,待验收合格后才可以进行钢筋笼的下放,下放钢筋笼的过程中避免对孔壁进行碰撞,保证钢筋笼垂直居中后进行混凝土的灌注,灌注应该尽可能连续、不间断,保证灌注质量。

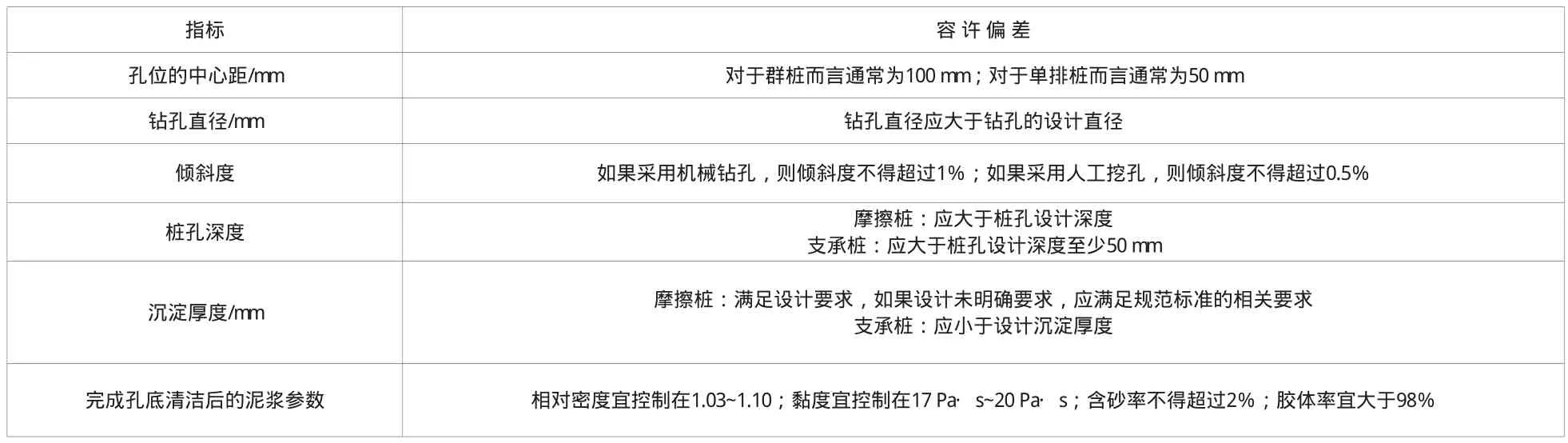

桩孔深度通常可以借助测量绳进行准确测量,但在测量前,应对测量绳进行必要的校核工作,确保其测量数据的客观性及真实性。桩孔孔位的准确性需根据图纸开展严格复核。由表1可知,关于钻孔质量的各项指标及容许偏差。

4.3 水下混凝土灌注施工注意事项

完成钢筋笼下放后,需对桩孔进行混凝土灌注,因桩孔较深,为保证浇筑质量及效果,通常借助混凝土输送泵进行混凝土浇筑,将搅拌好后的混凝土拌合料通过导管输送至孔底,由下往上,边灌注边提升导管,尽可能保证混凝土的连续灌注,避免堵管等问题的出现而影响成桩质量。在进行灌注前,需提前对混凝土的配合比、密实性及塌落度等参数进行检测,确保其各项指标均能满足规范设计要求。在进行灌注时,要及时提升导管,避免拔管不及时导致桩身混凝土的不均匀性或灌注缺陷,输送混凝土时,应根据拔管速度及灌注时间调整混凝土泵送料速度,避免送料过快或过慢,如实记录灌注过程中的相关参数及异常现象,为后期桩身质量检测提供相关根据及参考。在保证桩身混凝土强度满足要求的前提下,可通过超声波无损检测的方式对成桩进行质量检测。为了保证水下混凝土的灌注效果,通常采用导管法进行施工[3],具体施工步骤如图1所示。

图1 导管法施工步骤示意图

在进行混凝土灌注时,应严格控制混凝土的送料速度及导管提升速度,尽可能地增强剪球时混凝土下落的冲击作用,从而达到排除沉渣及挤压密实作用。刚进行混凝土灌注施工时,导管应从高于孔底不低于300 mm处进行灌注,边灌注边提升导管,控制拔管速度,避免速度过慢导致拔管难度加大。在即将完成混凝土的灌注时,应令混凝土灌注高度适当高于设计标高,至少需要高于设计标高800 mm,待混凝土达到强度要求后,对超出部分混凝土进行切割凿除[4]。

表1 钻孔质量的各项指标及容许偏差

5 钻孔灌注桩的质量控制

为了加强成桩施工质量管理要求,在施工全过程中,应对钻孔灌注桩的施工机械设备进行故障排查、严格控制施工材料的相关出厂证明,以确保材料的合格性、加强施工技术人员的交底培训及安全文明施工意识。

为了保证水下混凝土的灌注效果,通常采用导管法进行施工,在灌注过程中会出现一定程度的离析现象,从而影响成桩质量。为了有效地控制混凝土的离析现象,可通过调整配合比的方式降低离析程度,所以,在进行混凝土灌注前,需根据现场实际情况、方案设计及规范要求进行合理配合比的设计及校验;在批量施工过程中,应客观记录相关配合比及保留混凝土试件,以便后期校核混凝土强度。

对于冲孔灌注桩在混凝土灌注时导管的防治策略:首先,因为发生机械故障或者停电等原因导致混凝士在导管内的停留时间超过了初凝时间,从而导致无法流动而堵管造成的,应在灌注前进行精心准备,特别备用机械,同时应采取措施,加快灌注速度,必要时可掺入缓凝剂,延缓混凝土初凝时间,如果灌注时时间已久,孔内首批混凝土已初凝,导管又堵,只有重新安设钻机,处理钢筋笼、导管,重新钻孔成桩;其次,因为混凝土的配合比出现问题,导致混凝土性能指标尤其是其流动性能不足,可用吊绳抖动导管,或用长竿冲捣导管,或在导管上安附者或振捣器等,使其下落。如仍不能下落,须将导管连同混凝土一起拔出,进行清理整修,然后重新安装,采用以上方法重新灌注。

对于冲孔灌注桩在混凝土灌注过程中坍孔的防治策略:首先,发生坍孔要查明原因,首先要排除影响因素,然后用吸泥机吸出坍入孔中的泥土,如果不继续坍孔,可正常灌注,可能浪费部分混凝土;其次,如果坍孔仍不能停止,且坍塌部位较深,直接导管拔出,钢筋笼取出,在以掺砂砾的黏土进行回填,当回填土沉实时机成熟后,再重新钻孔成桩。

孔底沉渣过厚主要是因为护壁泥浆选用不当、清孔清渣程度不足、施工历时过长、混凝土灌注量不足且未设置隔水栓等造成。孔底沉渣值的多少对于钻孔灌注桩的承载能力有着至关重要的影响。减少孔底沉渣则是一个系统的综合工程,需要从钻孔开始,通过控制钻进时的转速和钻压,直到二次清孔砼灌注为止,通过中间的每一道工序的认真操作和采用合理有效的施工工艺才能达到预期目标。

选择合适的钻孔泥浆指标,钻孔灌注桩主要靠泥浆的静压力来平衡土对孔壁的压力。因此,在施工过程中,应根据钻进过程中各土层的情况,选择合适的钻孔泥浆指标,确保在孔璧形成有效的泥皮保护层。根据施工规范及施工经验,当采用正循环成孔工艺时,在黏土和亚黏土土层中,泥浆的密度应控制在1.1~1.2;在砂和较厚的夹砂层中,泥浆的密度应控制在1.1~1.3;在穿过砂夹卵石层或容易塌孔的土层中时,泥浆密度应控制在1.3~1.5;风化岩层中泥浆密度在1.2~1.4。泥浆制备原料一般选用高塑性黏土或膨润土,同时根据不同要求可以掺入适里的外加剂,提高泥浆胶体和稳定性,增加护壁作用。

为了控制钻孔灌注桩的成桩质量,在完成每一道施工步骤后,应按照规范要求和技术标准验收合格后,才可以进行下一道施工,待所有施工步骤完成后才可以继续隐蔽,否则一旦发现桩身质量问题,将会造成较大的整改成本浪费。在进行质量检查时,应该尽可能地避免对成桩的破坏性检测,主要以无损检测方法为主,严格按照规范要求进行检测,避免因操作不规范等造成检查结果偏差,从而影响数据客观性。在钻孔灌注桩施工的全过程中,应加强施工人员的规范施工意识,加强监理作用,保证每一步施工质量均满足规范要求,为钻孔灌注桩的合格质量提供有力保障。

6 结论

在建筑工程项目的施工过程中,冲孔灌注桩是极其关键的一项组成部分,对冲孔灌注桩的施工质量进行有效的控制,能够在极大程度地提高建筑工程的质量水平。所以,对冲孔灌注桩的施工技术进行充分讨论,明确成桩质量控制措施,得出以下2个结论:1)冲孔灌注桩在混凝土灌注过程中导管堵塞,应加快灌注速度,必要时可掺入缓凝剂。发生坍孔时,用吸泥机吸出坍入孔中的泥土或直接将导管拔出,钢筋笼取出,重新钻孔成桩。2)孔底沉渣过厚原因主要是护壁泥浆选用不当、清孔清渣程度不足、施工历时过长、混凝土灌注量不足且未设置隔水栓等造成,清孔需要从钻孔开始,通过控制钻进时的转速和钻压,直到二次清孔砼灌注为止。

桩质量控制措施能够为建筑工程项目施工质量提供强有力的保障,完善冲孔灌注桩的各项工作流程,严控各项施工质量,加强对施工技术要求的过程管控及规范化施工,进一步提高成桩质量水平,有效提高建筑施工的安全性及规范性。