钢筋混凝土大管桩钢管组合桩沉桩施工效果分析

(福建省港口工程有限公司,福建 福州 350001)

在现代建筑工程施工中,地基加固方法与措施比较多。为了解决填方区现有建筑基础不均匀沉降导致建筑结构产生的变形,消除安全隐患,应该采用经济、快捷、安全的处理方案。混凝土和钢管组合桩,是在人孔成孔灌注桩基础上发展的,为了适应岩层裂隙复杂度要求,在打设钢管后,采用注浆钢管桩地基加固措施。混凝土和钢管结合体,就是混凝土钢管组合桩。混凝土钢管组合桩具有施工振动小、噪声小、设备简单、施工方便快速以及发挥作用快等优点,对低剂不均匀沉降问题可以有效解决,在有湿陷性土体的区域建筑工程具有较好的应用效果。该文主要是围绕钢筋混凝土大管桩钢管组合桩沉桩施工效果展开讨论,结合实际工程与建设经验,分析施工技术要点。

1 工程概况

该工程新建1个5万吨级通用泊位,由1座码头平台及2座栈桥组成。码头年货物吞吐量合计为200万t,设计年通过能力230万t,位于宁德地区福安市湾坞乡半屿村西侧,半屿陆岛交通码头下游。

1.1 桩基布置概况

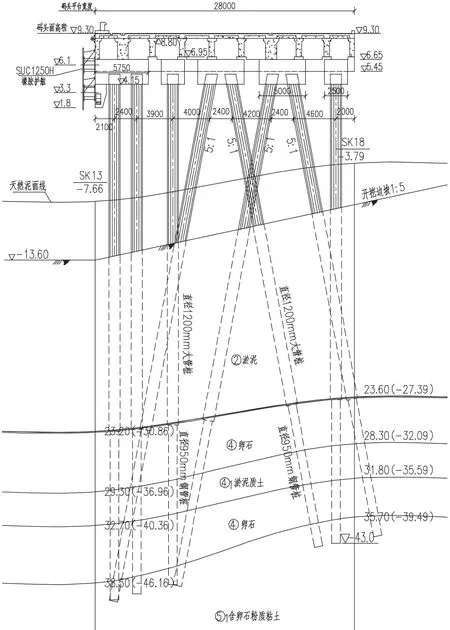

码头平台长270 m,宽28 m,采用高桩梁板式结构,排架间距10 m。桩基主要采用组合桩,持力层为含卵石粉质黏土。上部结构主要由靠船构件、桩帽、横梁、轨道梁、纵梁及叠合面板等组成。组合桩上节采用D1200B322的大管桩,下节采用直径950 mm的钢管桩,共174根[1]。码头结构图如图1所示。

1.2 栈桥结构

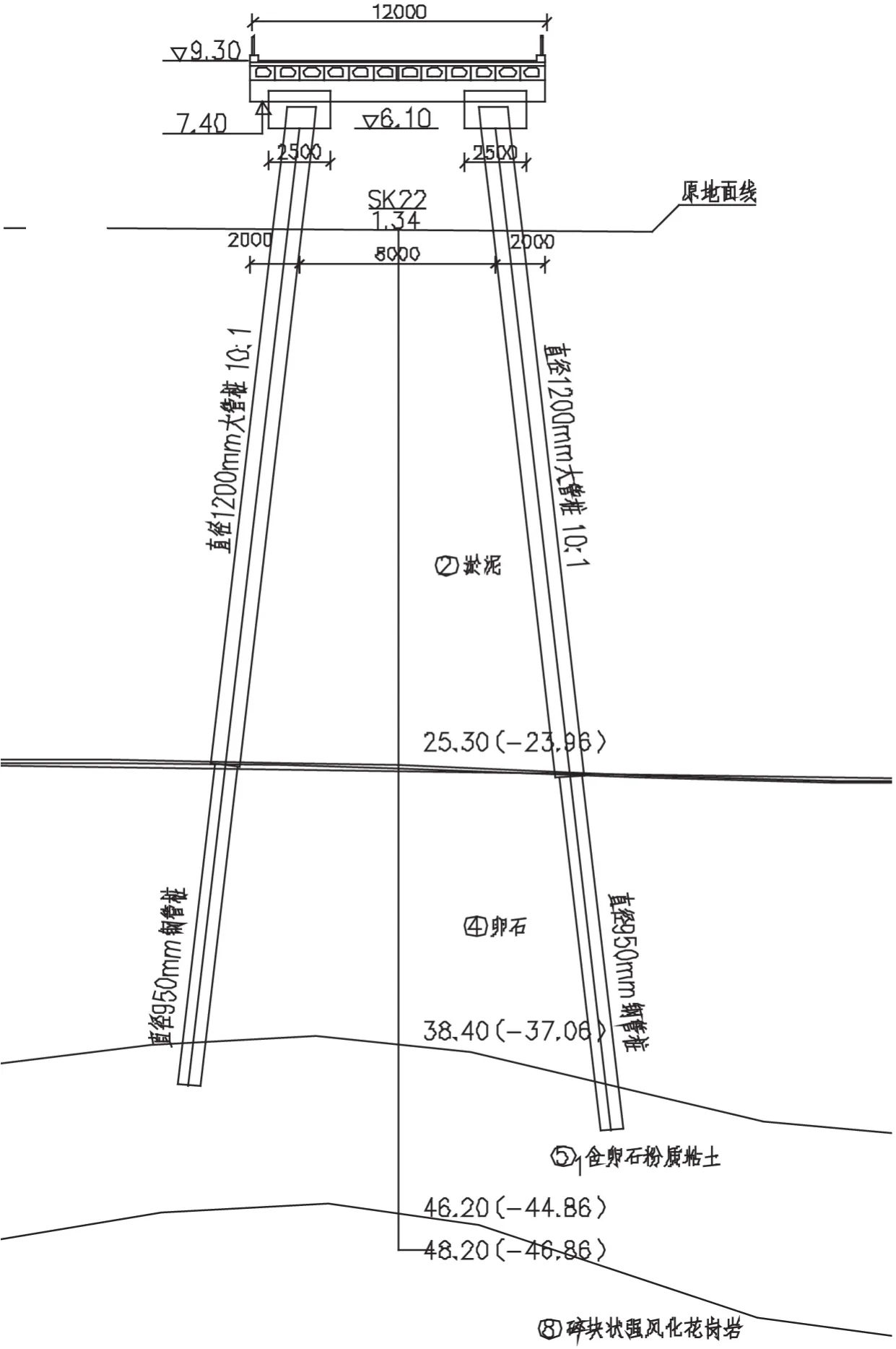

栈桥总长256 m,宽12 m,采用高桩梁板式结构,排架间距10 m。桩基主要采用组合桩,持力层为含卵石粉质黏土。上部结构主要由桩帽、横梁、预制空心板和现浇面层等组成。组合桩结构同码头桩基,共26根。栈桥结构图如图2所示。

1.3 工程地质概况

根据钻孔资料显示,码头、栈桥区土层自上而下,分别为淤泥、粉质黏土、卵石、含卵石粉质黏土、碎块状强风化花岗岩、中风化花岗岩,其中淤泥层厚为21 m~33 m,卵石层层厚为2.10 m~17.60 m(土层呈浅灰、灰黄色,卵石岩性主要为凝灰熔岩,呈中风化状,卵石含量约占50%~60%,粒径一般为30 mm~60 mm,个别粒径可以达到120 mm,卵石呈次圆状,级配较差,泥砂充填,胶结较差,局部卵石含量较少均匀性较差,冲洪积成因。稍密-中密,饱和)。且卵石层底下存有含卵石粉质黏土,揭示层厚4.60 m~15.40 m,场地上部软弱土层厚度较大,工程地质条件较差。

2 设计要求

2.1 沉桩控制标准

沉桩控制须符合设计要求。该工程预制桩应采用不小于D-128桩锤二档施打。沉桩控制标准如下:对于预制桩沉桩,必须参考贯入度。当桩端没有到达设计标高,应当持续锤击,直至贯入水平达标,同时确保平均贯入度小于控制贯入度。桩端标高大于设计标高时,应当联合设计部门进行研究,协商解决办法。

2.2 桩基检测要求

直径1 200 mm大管桩低应变检测数量不少于总桩数的20%,且不少于10根;高应变检测数量不少于总桩数的5%,且不得少于5根;考虑码头平台大管桩和栈桥大管桩统一考虑基桩动测。具体可根据实际沉桩情况和高应变动力测试结果进行调整[2]。码头平台桩基极限承载力:Φ1 200 mm大管桩桩基极限承载力标准值不小于9 000 KN;栈桥桩基极限承载力:Φ1 200 mm大管桩桩基极限承载力标准值不小于7 100 kN。

3 施工总体部署

根据施工图纸,该工程码头和栈桥组合桩共计200根,根据施工进度的整体安排,在沉桩施工时,投入1艘打桩船(闽桩3);大管桩为采购成品组合桩,大管桩和钢管桩在专业预制厂拼接好后运输至施工现场,考虑采购厂家与施工地点距离及组合桩施打的连续性,投入2艘运输船,以满足沉桩施工要求。沉桩施工先进行2#栈桥组合桩施打,由陆侧向海侧施工;2#栈桥完成后进行1#栈桥组合桩施工,由陆侧向海侧施工;最后进行码头组合桩施工,由码头上游向下游施工。

4 沉桩控制及成果

4.1 定位控制打桩船

在应用打桩船时,顺流抛下八字锚,前后穿心锚共设置8根锚缆,同时悬挂8根海军锚(4.956 t~5.982 t)。缆线直径为36 mm,长度为300 m。借助起锚艇,布设锚缆。在沉桩操作时,按照潮位变化,对锚缆长度进行调整。

按照“闽桩3”打桩锚缆抛设,在后方护岸位置,设置地锚4个。与1#栈桥距离10 m、与2#栈桥距离60 m位置,分别设置2个地锚,地锚长度和宽度都为2.4 m,埋设深度为5 m。地锚最底部设置2道[18的槽钢对焊,2道槽钢上面铺设600 mm间距的[18槽钢,槽钢上部回填块石,φ36钢丝绳系绑在底部槽钢上并引至地面,用20 t卸扣与打桩船缆绳链接[3]。地锚受力验算:根据“闽桩3”锚机技术参数工作拉力F=20 T,水平角取30 °。

地锚自重力

G=pV=2.5×2.4×2.4×5=72 t(回填块石堆积密度取2.5 t)。

图1 码头结构图

根据《建筑桩基技术规范》JGJ 94—2008打桩船系缆所需地锚重力 [G]=KPL/b=1.4×20×(√1.22+52)/1.2=64.7t式中:K为分项系数,取值1.4。P为系缆绳拉力。L为地锚顶部中心至地锚底部边界的距离。b为地锚中心至地锚边界的距离。经计算,G≥[G],满足要求。

4.2 沉桩定位控制

桩基工程测量定位主要采用2种方法:海上GPS 打桩定位和全站仪交会定位校核。第一种方法具有定位时间短、使用方便、不受天气及光线影响等优势作、为了首先定位方法,第二种方法在GPS 出现故障或卫星信号不佳时作为校核方案。为了便于岸上全站仪复核,建立码头施工坐标系:以码头前沿线端点B为原点,码头前沿线为横轴E,与码头前沿线正交的方向为纵轴N,建立右手坐标系。为施工计算中不出现负值,将原点往陆域方向平移1 000 m,往9#泊位方向平移1 000 m。沉桩控制时拟采用2台全站仪前交。在后视时,对视点坐标、高程、距离等进行反测,同时检查控制点点位是否存在异常,例如位移、沉降等。在施工操作时,还应当对切线方位角进行再次复核,确保计算无误差,将桩身偏位控制在标准范围内。

4.3 控制贯入度

针对预制沉桩,应当按照贯入度、标高控制,明确停锤标准,同时应用D138桩锤开展沉桩操作,控制方法如下:1)钢管桩桩尖满足设计标高,每锤击一次,贯入度小于5 mm,此时可以停止锤击;平均贯入度大于5 mm,停锤之后,开展大应变试验,按照大应变试验结果,对停锤标准进行调整。2)钢管桩桩尖不满足设计标高:二者差值小于2 m,每锤击一次,贯入度小于5 mm,此时可以停止锤击;二者差值超过2 m,必须和设计单位做好沟通协商[4]。

4.4 沉桩及检测结果

码头栈桥共沉桩200根,采用D138桩锤进行沉桩,通过沉桩施工记录以及对比地质报告剖面图发现,穿透此类卵石层,钢管平均贯入度大概为8 mm/击~12 mm/击,混凝土管桩大概为3 mm/击,沉桩锤击数为600击~1 800击。高应变检测10根,低应变检测45根。检测结果显示码头桩基承载力均大于9 000 kN,栈桥桩基承载力均大于7 100 kN,桩基结构完整,均为Ⅰ类桩,满足设计要求。

图2 栈桥结构图

4.5 施工注意事项

在涨潮、落潮时,随着潮水涨落,适当地松紧缆绳,以此确保船位置不变,还可以避免个别锚缆受力过大。

在施工建设期间,必须全面参考地质勘察资料,对桩基入土程度进行分析。锤击沉桩,详细记录沉桩过程,注重贯入度的变化,避免出现盲目施打和强行施打的现象,减少了超沉和断桩问题。

仔细安放桩帽和桩垫层,在锤击操作中,对锤垫进行修理和更换,以免桩头压力增加。桩帽必须夹着垫层,以此降低锤击操作的振动,确保锤击力均匀地分布在桩头上。

严禁采用大能量锤击施工法,当锤击应力大于桩点混凝土抗压强度、混凝土抗剪强度时,尤其试桩尖端进入硬土层,会减小贯入度,极易损伤桩头和桩身。

控制点测量,采用三级验收方式,对施工机械进行定期复核,避免由于沉降和位移所致定位影响。

对于顺排架轴线方向,桩顶偏位必须小于10 cm。当偏位大于10 cm,小于15 cm时,不能超过直桩总数的10%。对于垂直排架轴线方向,桩顶偏位必须小于5 cm。针对斜桩来说,桩顶偏位控制在10 cm以内,桩纵轴线倾斜度偏差小于10 cm,当大于10 cm时,应该确保倾斜度偏度小于2%。

5 结论

该工程地质较为复杂,卵石层局部卵石含量较少,均匀性较差,卵石层中间有软弱夹层(淤泥质土),设计要求桩基必须打穿卵石层,桩基持力层落在含卵石粉质黏土上,该工程施工难点在于确定桩基是否打穿卵石层,桩基持力层是否落在含卵石粉质黏土上。

该工程组合桩采用D138桩锤进行沉桩,通过沉桩施工记录以及对比地质报告剖面图发现,穿透此类卵石层,钢管平均贯入度大概为8 mm/击~12 mm/击,混凝土管桩大概为3 mm/击,沉桩锤击数在600击~1 800击左右,混凝土管桩穿透卵石层较难,钢管桩穿透卵石层比较容易;通过高应变及低应变检测,桩基承载力及桩身完整性均满足设计要求。目前《港口工程后张法预应力混凝土大管桩设计与施工规程》(JTS 167-6—2011)未对大管桩的总锤击数给个合理范围,根据该工程沉桩结果及桩基检测数据,当大管桩采用D138桩锤进行沉桩时,总锤击数建议控制在2 000击以内,以保证桩身完整性。

通过该工程的沉桩施工,得出组合桩(上节采用D1200B32-2的大管桩,下节采用直径950 mm的Q345钢管桩,壁厚20 mm)在穿透卵石层地质时的施工可行性,通过应用该方案进行施工,并未出现施工质量不稳定的问题,全面提升了工程施工质量,保证施工安全,尽量避免了由于施工质量隐患导致费用增加,今后对类似的工程施工具有一定的指导意义。