海上风电安装平台轮机运行故障与维护

(中铁福船海洋工程有限责任公司,福建 福州 350015)

0 引言

随着我国经济的快速发展,电力建设的规模也越来越大,其中风力电力开发逐步从陆地转向海洋,国内开始在沿海、近海水域上建设风电场,而海上风电风力发电机的安装离不开专业的风电安装平台。海上风电安装平台是近10年来我国科技高速发展的产物。目前,我国海上风电安装平台目标作业海域主要在广东、福建和江苏等沿海海域,也可以兼顾我国其他沿海海域、欧洲以及东南亚沿海海域。轮机是海上风电安装平台的核心设备,做好对轮机的日常维护工作至关重要,其关系到平台是否能够正常运作。良好的轮机日常管理和正确的操作方式能够降低维护的频率及难度,进而减少平台发生事故的次数,提高平台的使用寿命。

1 典型海上风电安装平台轮机的主要构成

海上风电安装平台作为海上风电风机安装施工的专业船舶,与传统的航行货船的轮机组成存在较大的差异性,主要原因是船舶的功能不同。典型海上风电安装平台轮机构成如下。

艉部设2台1 800 kW全回转主推进装置,艏部设2套全回转辅推进装置,均由变频电机驱动,满足海上风电场内的短距离移位及机位的动力定位需求。配置4台1 600 kW柴油发电机机组、1台500 kW停泊发电机组、1台应急发电机组及相应配电系统,为起重机、升桩机构以及甲板机械等提供其所需电力。配置单桩最大支持力6 000 t的液压插销式升降装置,满足平台就位后的提升、下降及起重作业时承载力要求,同时满足17级台风情况下平台在海上的自存。配置1台1 000 t级电动全回转绕桩式主起重机、1台200 t级全回转起重机,满足海上风机各个设备部件的吊装要求。配置2台电动齿轮齿条式、1台卷盘式海水提升装置,用于平台升离水面后海水系统的供应。并且配备锚泊、空调、通风、冷藏、燃油、滑油、冷却水、压缩空气、压载、桩靴喷冲、消防和生活等必备系统装置。

2 海上风电安装平台轮机运行故障与分析

2.1 海上风电安装平台轮机运行故障频发及原因分析

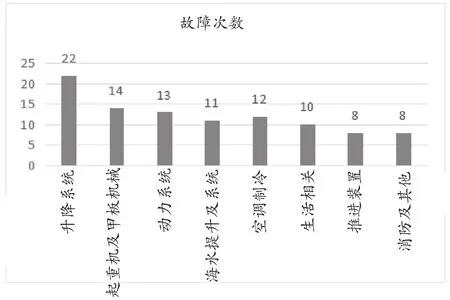

根据统计,典型海上风电平台2019年期间,轮机设备故障共发生98起,平均每月高达8.2起,故障涵盖了动力系统、升降系统、推进装置、起重机械、消防救生设施、甲板机械、生活设施等诸多系统和设施。海上风电安装平台运行过程中设备故障频发,已严重影响到正常作业生产。相关统计情况如图1所示。

造成平台故障频发的原因有以下6点:1)随着海上风电安装平台向着智能化、自动化、系统化方向发展,大量有别于传统船舶的先进设备得以应用,海上风电安装平台设施不断更新换代。而国内针对该类平台的轮机运行研究却停滞不前[1]。2)我国的海上风电安装平台出现较晚,轮机操作者多为此前近岸、码头工程的非自航船舶人员转入,专业技术知识水平还有待提高,创新意识略显不足,在实施离岸风电工程时工作经验相对欠缺。3)海上风电安装平台的航行、动力定位、起重作业、升降作业等均依托于主发电机产生的电力供应,造成动力系统的频繁报警与故障。4)长期驻在海上风电安装平台的人员数量偏多,高峰期时可达150人以上,是普通船舶的5倍以上,给平台空调、冷藏、生活水等系统造成很大压力,压缩机、热水柜等设备经常性维修甚至换新。5)随着国内海上风电行业“抢装潮”的出现,起重机长期处于超负荷运转,甚至无法保证正常的维护保养时间。6)由于平台的频繁升降,造成海水系统中海水泵及部分机构频繁地与海水、空气交替接触,因此极易造成海水泵及管系等的损坏。

图1 典型海上风电安装平台故障统计

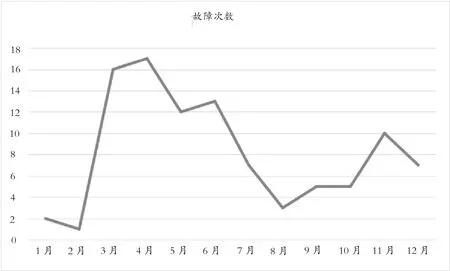

2.2 运行故障的产生与施工作业高度相关

海上风电安装平台的施工作业受限于海域的风、浪、涌等海况条件。受国内沿海季风、台风等的影响,每年的3月~9月为施工窗口期,其中7月~9月为台风多发期;10月~第2年2月受冷空气影响,为非窗口期。另外,受春节放假影响,施工暂停;而每年第4季度,施工工期相对紧张。非作业窗口期内,平台只有维持人员生活的相关系统处于工作状态,而当海况处于作业窗口期时,平台施工连班作业,这样必然造成平台轮机设备负荷不均,进而造成设备故障,给运行管理和维护带来极大的挑战。受以上因素影响,每年的1月~2月,平台施工时间较少,轮机设备故障最少;3月~6月为平台作业高峰期,同时也故障多发期,特别是3月~4月为春节复工后的生产高峰,故障最多;7月~9月为防抗台时间,平台作业较高峰期少;10月~12月为赶工周期,平台必须合理利用一切可用窗口期,受恶劣海况影响,故障较多。平台必须合理利用一切可用窗口期来进行施工作业。单月故障统计相关情况如图2所示。

2.3 导致重大停机事件的故障相对集中

如图1所示,海上风电安装平台发生故障次数最多的设备为升降系统,同时平台故障次数多也是导致平台停工的主要原因。例如,因3号桩腿36 m处插销孔变形严重,销孔下侧塌陷130 mm,平台不能正常升降,造成停工时间168 h;因1#桩靴高压冲水孔堵塞,无法进行降船作业,停工3 d。造成这种情况主要原因有以下3点:1)升降系统的使用率非常高,平均每年超过100次,如此频繁的升降作业给升降机构及系统造成极大压力。2)该类设备的运行操作与维护在国内无成熟的管理方法和操作流程可以借鉴,主要靠轮机人员不断的摸索和总结。3)不同海域的海底地质条件,造成升降系统在升降过程中无法保证受力平衡。如果在海床平缓的砂质地质条件下,浅表层足以提供平台举升的承载力,此时桩腿插入太浅,随着海流和潮水的冲刷,容易将桩靴底部掏空,造成桩靴滑移;在海床平缓的淤泥质地质条件下,为提供足够的承载力,桩靴需要插入较深土层,随着桩腿周围土壤的回填,给安装完成后的拔桩造成极大的困难;在海床起伏过大的地质情况下,4个桩腿的入泥深度各异,在单个或单侧桩腿插入过深时,容易造成单个桩腿偏向,有时2个桩腿成“外八”或“内八”字形状,造成桩腿局面应力集中或偏磨等。

图2 单月故障统计

3 海上风电安装平台轮机运行与维护策略

3.1 优化平台营运工作

为了有效提高我国海上风电安装平台的使用效率,必须对我国海上风电安装平台的营运工作进行优化,使之更具合理性及科学性。具体可从2个方面进行优化:1)结合海况条件,对风电安装平台的作业计划进行合理安排,对作业进度进行适当调整,选择最优的营运方式,事前分析影响平台作业流程、设备状况的因素,合理配置平台上的各种资源,制定详细的策略,以防发生意外状况。2)制定科学合理的施工方案,避免吊装作业过程中因海浪、风载造成的瞬时过载,避免制定吊装方案时过多使用极限状态。

3.2 提高海上风电安装平台轮机管理人员的综合素质

平台轮机日常维护及管理对维护及管理人员的技术水平有着较高的要求,这就需要平台人员加强培养和提高轮机管理的综合素质,特别是对先进设备、特种设备运行管理技术的学习和钻研,同时要有较强的团队合作意识。专业水平素养高的管理人员应帮助其他管理人员改善管理方式,好的设备维护方法及管理模式应得到大力推广,实时共享。例如,开展技能培训时做好交流,最好是能做现场讲解,以提高平时检查工作中的判断力及准确性,以及增强处理问题的业务能力。

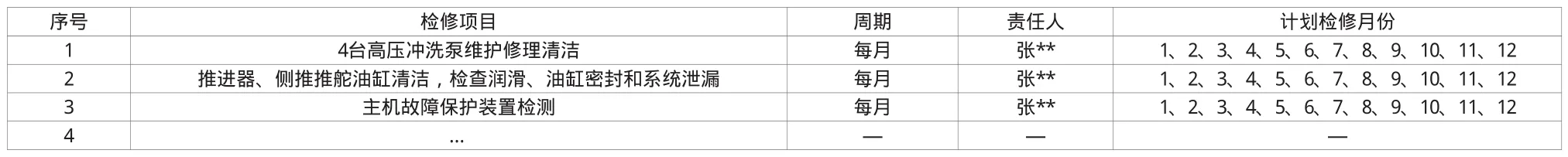

3.3 完善海上风电安装平台轮机维护保养方案

国内在海上风电安装平台轮机维护保养方面存在以下3点不足:1)设备维护仅停留在预防阶段,对于突发事件往往会手足无措,并且缺乏一定的科学理论指导。2)国内海上风电安装平台轮机起步较晚,相应的轮机管理制度还不完善,管理人员经验还有所欠缺。3)轮机维护保养时间没有形成一定间隔,不能保证轮机维护的质量。总的来说,当前的维护保养方案无法达到应有的轮机维护保养质量,急需对海上风电安装平台轮机维护保养方案进行补充完善,优化后的维护保养方案应能够适应平台轮机智能化、自动化、系统化运行的需要,行之有效的维护保养方案能够保证海上风电安装平台轮机的正常运行,降低轮机故障率,从而提升平台轮机的使用寿命,保证平台稳定可靠运行。表1为某平台轮机的检修维护计划表,通过严格执行既定的维护保养计划,轮机的故障率大幅降低。

3.4 升降系统优化方案及运行对策

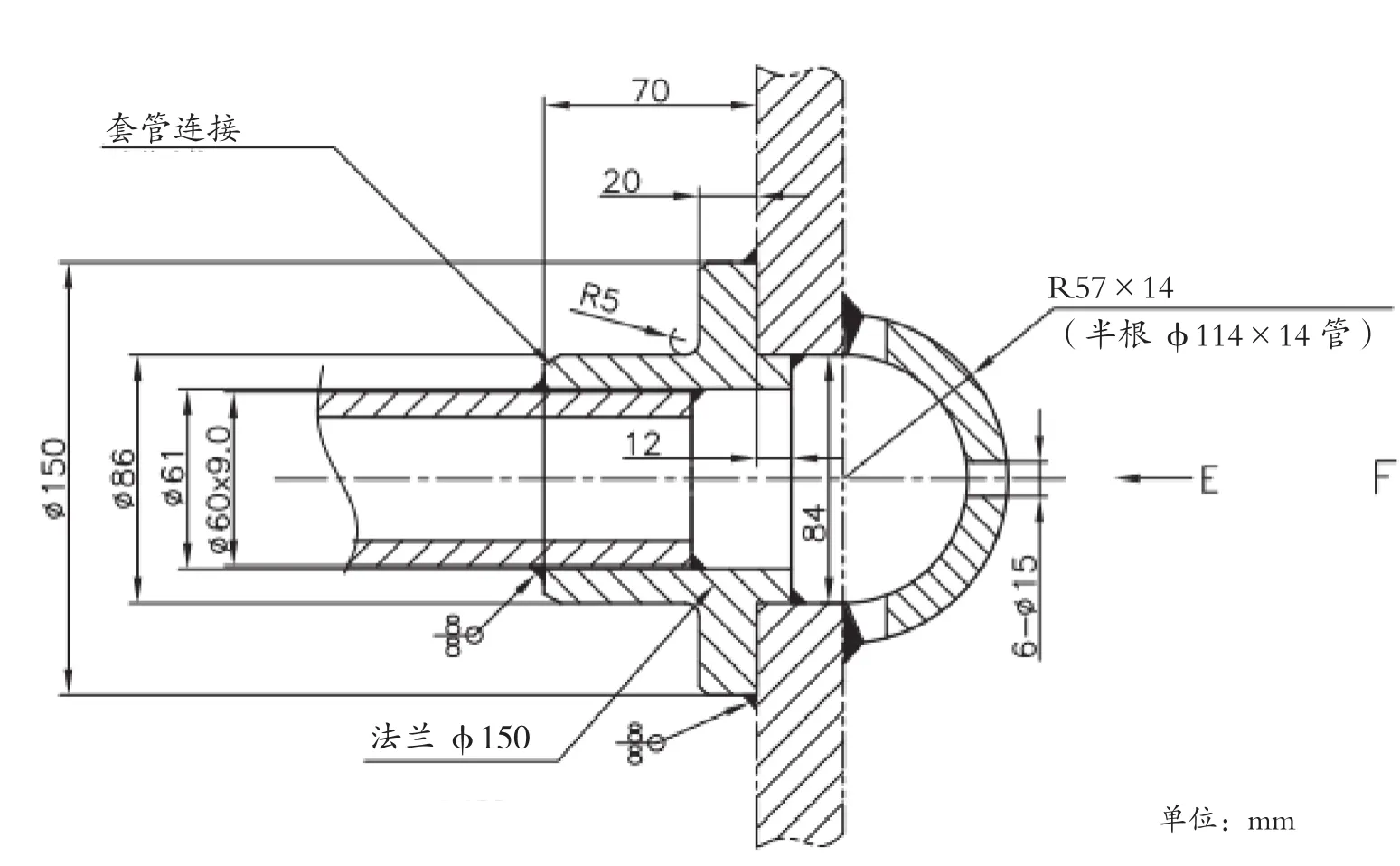

3.4.1 升降系统高压冲水优化方案

升降系统为海上风电平台的升降机构,其主体设计的原理及总体构件的研究相对成熟,随着国内海上风电建设的区域不断扩大,涉及的地质海况多样,对升降系统的适应性有了更高的要求,主要体现在细节方面的设计上。根据典型海上风电平台故障统计可看出,升降系统的高压冲桩系统是平台正常升降的必要保障,而其关键点便在于桩靴上、下表面冲桩孔的合理布置和设计。优化后桩靴冲桩系统在考虑常规流量因素的基础上,针对淤泥质及黏土地质情况,具有更好的切削破土能力及防止土壤因挤压进入冲桩管线内造成孔堵塞的功能,新型冲桩孔的布置及结构形式如图3所示。

表1 轮机年度维护计划表

3.4.2 升降系统工作过程中平衡受力的保证措施

升降系统在工作过程中保证每个桩腿的4个方向平衡受力是平稳升降的的前提,而受地质情况复杂的影响,在升降作业过程中保证其平衡受力是操作动作的难点,极易造成桩腿插销机构的损伤,针对此问题结合不同的地质情况,相应措施包括以下4点:1)平台在砂质地质提升到位后,专人对各个桩腿的沉降情况进行关注,每2 h进行1次平台预压,保证桩靴底与海床的紧密结合。有条件的情况下,在桩靴底加装防滑移档板等。2)复杂地质条件下的提升操作时,密切关注各个桩腿的入泥深度,尽量做到4个桩腿谐调动作。认真监测动、静环梁是否出现错位或上下扭曲现象,如果不可避免出现桩腿姿态偏差,则通过对地质情况的详细分析,对情况的发展做出正确的预判,然后采用手动模式边点动边监测,始终保持偏差控制在允许范围内,避免造成个别桩腿应力集中,直至平台提升到位。3)平台进行拔桩作业前,首先要特别关注所处海域潮水涨落情况,潮差不大的情况下,一般在高平潮前后2 h内开始拔桩操作,同时一定要确认高压冲桩泵能正常运转并提前大流量进行冲桩,直到桩靴底真空负压消除。4)在拔桩过程中,应根据土层构成及起桩情况,随时调整冲桩策略,如果遇单个或单侧桩腿插入过深难以拔出时,则首先应保证平台吃水不超过最大允许吃水,其次平台在该情况下必然会发生一定程度的倾斜,对倾角的控制需要结合土层和平台姿态进行综合分析,轮机操作人员根据经验谨慎操作,过程中加强监测并调整系统相关参数避免超限报警甚至停机。

图3 新型冲桩孔图

4 结论

总的来说,对于近十年内我国刚兴起的海上风电安装平台来说,轮机的日常维护及运行管理工作至关重要,为了保证平台轮机的正常运行,仍然需要不断处理解决某些方面存在的不足,相关管理机制仍然需要不断完善,加强管理人员技能培训、学习专业技术知识、总结教训以及积累经验,以求进一步完善海上风电安装平台轮机的运行管理和维护工作。