基于单芯片同步整流的LED车灯恒流电路设计

黄书生

(汕头市林百欣科技中专,广东 汕头 515041)

0 引 言

传统LED车灯驱动大多为非ERP认证产品,存在一定的干扰,严重的还会影响车载收音机的正常工作。目前,主流的LED车灯驱动电路整流都是异步,外围电路必须要二极管续流,整体转换效率偏低,器件温升很高。近年来,一些专家和技术人员在专利技术[1-4]和LED驱动电路改进[5-8]上做了大量研究,并取得了诸多成就。文献[5]提出一种基于恒流二极管的LED驱动电路设计,简化了电路设计,降低了成本;文献[8]提出一种用于汽车照明的LED恒流供电电路,利用精密稳压电源芯片产生一个可调的参考电压,在LED负载中串联一个线绕电阻并利用它产生一个反馈电压,将其与参考电压分别送入电压比较器中产生一个控制电压,利用其控制调整元件的压降,从而实现LED恒流供电。以上文献不同程度地实现了LED灯恒流驱动,取得了较好效果。目前,市场上虽有一些通过ERP认证的LED车灯驱动,但其驱动方案基本都是异步方案,外围复杂,需要较大的差模电感和共模电感,体积大、成本高、温度高,外围电路必须要二极管续流,整体转换效率偏低,器件温升高。

本文研究一款单芯片同步整流LED车灯驱动电路,采用极其简单的外围,大大节省了空间和成本,整体温度低,轻松满足小体积LED车灯驱动的需求,方便组装和安装,并成功通过了ERP认证。

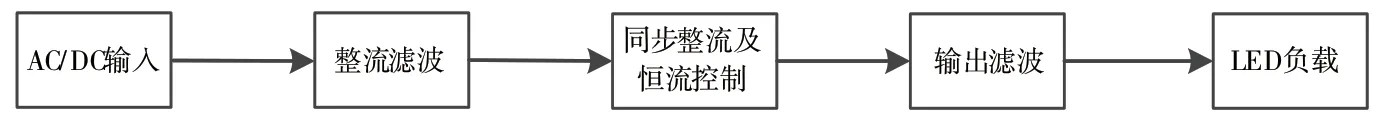

图1 LED恒流驱动电路设计总体框图

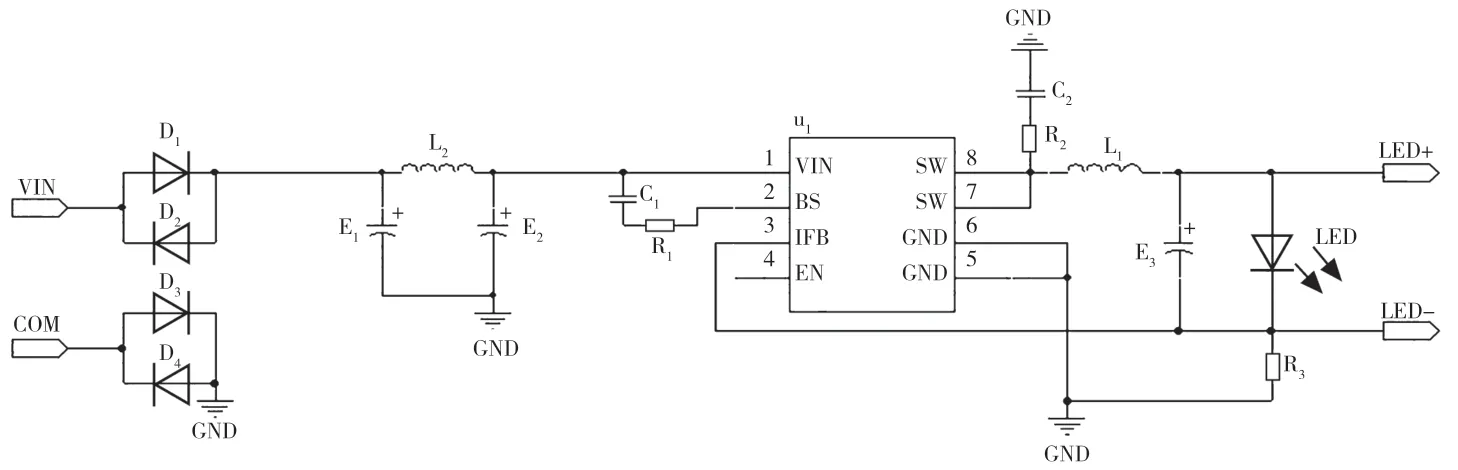

图2 LED驱动电路

1 电路和结构设计

1.1 LED驱动电路设计

图1给出了LED恒流驱动电路设计总体框图,主要包括桥式整流滤波模块、同步整流及恒流控制模块、输出滤波模块和LED负载电路。图2为LED驱动电路图。

VIN与COM是输入端,后面接4个二极管组成全波整流(即D1~D4)。输入可以是交流电也可以是直流电,无需区分极性。电容E1、E2和电感L2组成PI型滤波电路,主要用于通过EMC测试减小驱动电源的干扰。电感L2不同于目前主流的差模电感,仅需0805封装大小的贴片磁珠即可。滤波电路后接LED恒流驱动芯片U1,电阻R1、电容C1的串联回路为LED恒流驱动芯片U1内置的高边MOS自举供电。LED恒流驱动芯片U1内置的低边MOS的漏端(SW脚)接主功率电感L1,L1为储能电感,再经输出电容E3滤波后接到LED负载的正极。LED负载的负极与输出滤波电容E3的负极一起接到LED恒流驱动芯片的电流检测引脚IFB。电阻R3跨接在LED负载的负极与LED恒流驱动芯片的地端(GND),精确采样输出电流,实现恒流输出。电阻R2与电容C2组成的串联回路,一端接LED恒流驱动IC内置低边MOS的漏端,另一端接GND,作用是对SW的高频开关噪声及干扰进行吸收。

1.2 LED散热器件结构设计

LED驱动电路工作效率虽高,但由于工作电流大,导致部分电能转换成了热能,在持续的大电流及有限的灯罩空间内必然会使温度过高。所以,解决COB光源及驱动电路的散热是整个电路设计的一个关键环节。

为解决LED车灯的散热问题,本设计的散热套件采用纯铝材料,如图3所示。传统LED车灯材料灯珠焊接基板采用常规1.5 mm厚度的FR-4覆铜板。设计中,COB LED材料灯珠焊接基板采用2 mm厚度的铝基敷铜板,最大差异在于散热性。此外,通过采用尽可能多的散热翅片来增加散热面积,起到更好的辅助散热效果。相比FR-4覆铜板,铝基覆铜板热阻仅为1.0~2.0 ℃,而FR-4覆铜板热阻为20~22 ℃,相差很大。

图3 LED散热器件结构设计

2 测试与结果分析

设计采用AC POWER SOURCE APS-9501交流电源、DC 12 V电子负载仪作为测试设备,通过TEKtronix 3012B示波器、WT210 DIGITAL POWER METER功率计、34970A温度数据采集器进行参数性能测试,从而验证整灯的效果。表1列出室温下不同输入电压下基本输出参数的测试情况,表2列出了在输入电压Ui=DC 12 V情况下系统关键点的温度测试数据。

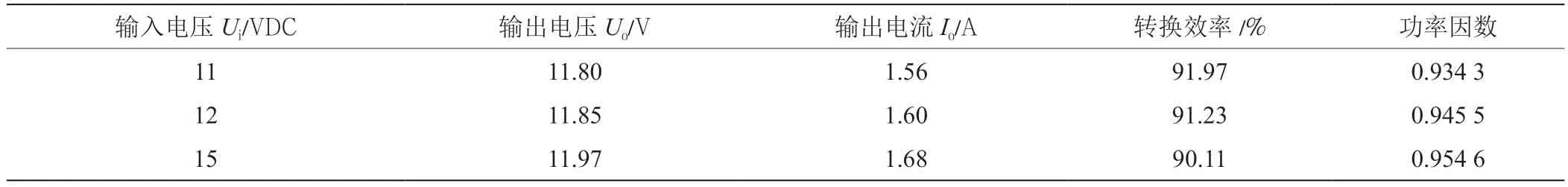

表1 室温下基本参数测试数据

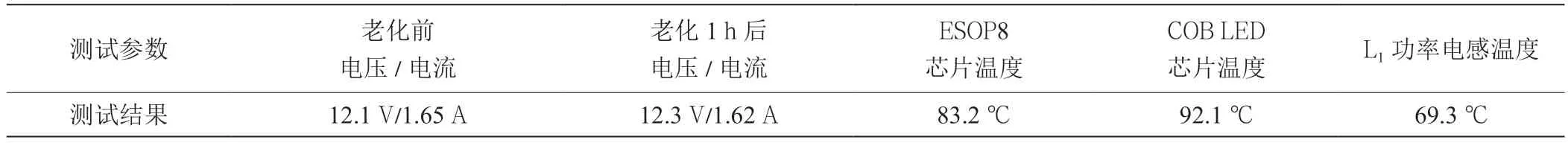

表2 系统关键点温度测试数据

由表1可以看出:在DC 9~15 V输入电压范围内,采用12 V电子负载仪,系统输出电流平均值约为Io=1.613 A,系统转换效率约91.1%,系统的功率因数约0.94。

由表2可以看出:系统整灯在室温、DC 12 V输入条件下,输出电压Uo=12.2 V,经老化1 h后,ESOP8芯片温度为83.2 ℃,COB LED芯片温度为92.1 ℃,符合ERP认证要求。

3 结 论

设计采用单芯片同步整流小体积设计方案,实现了LED车灯的恒流驱动,具有如下优点:

(1)采用LED双级驱动应用,前级为整波电路,后级为LED恒流电路;

(2)采用单IC实现同步整流,相对于目前市面主流的异步方案,体积更小,外围更简单,转换效率更高,温升更低;

(3)支持无极性输入,且只需极简外围即可轻松通过EMC测试,整体成本更低;

(4)采用导热性能好的铝材和散热性能好的结构设计,使整灯的散热效果良好,温升降低。