顺北鹰1 井φ444.5 mm 长裸眼固井技术

邹书强, 王建云, 张红卫, 伊尔齐木

(中国石化西北油田分公司,新疆乌鲁木齐 830011)

顺北鹰1 井是位于塔里木盆地顺托果勒低隆北缘的一口预探井,二开采用φ444.5 mm 钻头钻至井深5 395.00 m 中完,下入φ339.7 mm 技术套管封固新近系上部欠压实地层、三叠系与石炭系易塌泥岩地层和二叠系微裂缝发育易漏的火成岩地层[1-2]。由于该井φ339.7 mm 套管下深深、悬重大,且封固段存在易漏失的火成岩地层,国内外同尺寸套管类似下深、封固易漏地层的固井施工可借鉴的经验少。为此,笔者在分析该井φ444.5 mm 长裸眼段固井技术难点的基础上,采取了优化井眼准备技术措施,选用低密度防漏水泥浆并优化其流变性能,设计分级注水泥器,形成了大尺寸长裸眼固井技术,实现了顺北鹰1 井φ339.7 mm 套管顺利下入和有效封固长裸眼段的目的。

1 固井技术难点

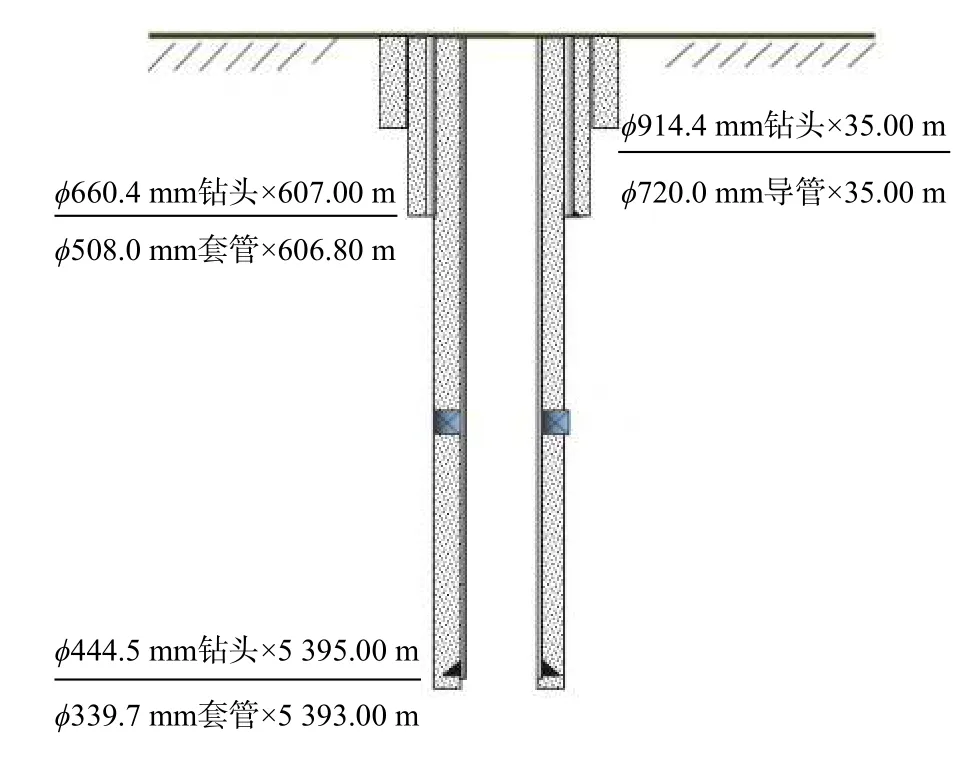

顺北鹰1 井一开采用φ660.4 m 钻头钻至井深607.00 m,φ508.0 mm 表层套管下至井深606.80 m,封隔第四系与新近系地层,水泥返至地面;二开采用φ444.5 mm 钻头钻穿二叠系进入石炭系50.00 m,下入φ339.7 mm 技术套管,主要封固新近系上部易塌、易漏地层,为三开钻进创造有利条件(见图1)。该井二开设计中完井深5 417.00 m,实钻中完井深5 395.00 m,φ444.5 mm 裸眼段长4 788.00 m。该井φ444.5 mm 长裸眼固井主要存在以下技术难点:

图 1 顺北鹰1 井二开中完井身结构示意Fig.1 Casing program of the second spudding for Well SBY-1

1)φ339.7 mm 套管下深深(井深5 393.00 m)、悬重大(净重5 457 kN),下套管作业时间长,对钻机和井口配套工具性能要求高。

2)裸眼段长达4 788.00 m,套管外径大,上部井段主要为砂泥岩地层,部分井段存在缩径现象,井眼平均井径扩大率为0.5%,下套管过程中易发生阻卡。

3)二叠系火成岩地层(4 729.00~5 345.00 m 井段)裂缝发育,钻进过程中发生3 次失返性漏失,下套管及固井过程中复漏风险高,难以实现全井段封固。

4)采用非连续式分级注水泥施工工艺,对分级注水泥器抗拉、抗压和循环孔开关等性能要求高。

5)井眼环空大,水泥浆难以实现紊流顶替,顶替效率低,固井质量难以保证。

6)水泥浆注替量大,固井施工作业时间长,对水泥浆性能及固井设备性能要求高;倒罐次数较多,对注入液量和返出液量的计量精度要求较高。

2 固井关键技术

2.1 φ339.7 mm 套管下入技术

2.1.1 载荷校核及配套工具

根据钻井工程设计标准,选择钻机时,要求配套钻柱与提升系统重量之和不能超过钻机额定载荷的80%;下套管及处理井下故障时,大钩载荷不能超过钻机的最大允许载荷。

顺北鹰1 井二开套管设计下入壁厚12.19 mm的φ339.7 mm P110 套管,套管重量达5 457 kN,二开中完时钻井液密度1.25 kg/L,套管浮重为4 588 kN;该井采用90 型钻机,其大钩额定载荷(6 750 kN)的80%为5 400 kN,游车重量250 kN,套管浮重与游车重量之和小于5 400 kN,钻机大钩载荷满足安全施工要求。

由于下套管时的大钩载荷比二开钻进时大,因此下套管前应更换成大承载吊环和套管吊卡,考虑安全系数及处理下套管阻卡情况,吊环和吊卡的额定载荷应不低于钻机大钩的额定载荷(6 750 kN)。

φ339.7 mm 套管下入过程中,受井口居中度、现场操作和冲击载荷等因素的影响,套管接箍极易发生变形,导致发生套管螺纹密封失效、黏扣和滑落等故障,为此,下套管后期应采用卡盘进行下套管作业[3-12]。

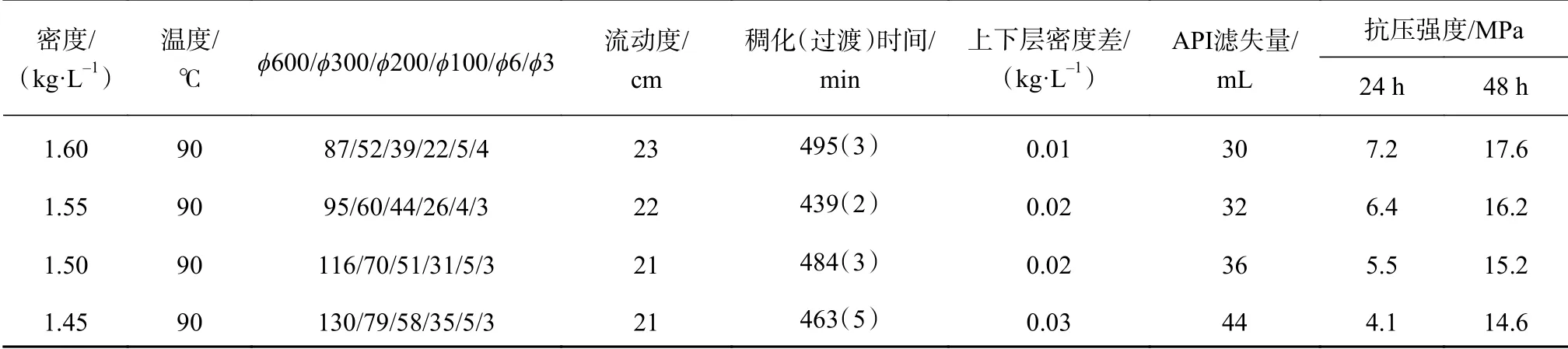

2.1.2 通井措施及套管下放速度设计

对于大尺寸套管固井,首先要保证套管顺利下至设计井深。因此,下套管前先采用刚性大于套管的通井钻具组合进行通井,并在缩径、遇阻井段进行短起下,以确保井眼通畅。通井钻具组合的刚性模拟能力一般采用刚性比公式[13]进行计算。刚性比m 计算公式为:

式中: Ddc为钻铤外径,mm; ddc为钻铤内径,mm;Dc为套管外径,mm;dc套管内径,mm;

顺北鹰1 井通井钻具组合为φ444.5 mm 牙轮钻头+φ279.0 mm 钻铤×2 根+831×730 接头+φ430.0 mm稳定器+φ228.6 mm 钻铤×2 根+731×630 接头+φ203.2 mm钻铤×6 根+震击器+φ203.2 mm 钻铤×3 根+φ139.7 mm钻杆。该钻具组合与φ339.7 mm 套管的刚性比为1.76,大于1.00,说明该钻具组合能充分模拟套管的刚性,满足通井要求。

下套管过程中,保持地层压力与井内液柱压力平衡是保证安全下套管的关键。下套管作业过程中会产生激动压力,若激动压力过大,使井筒内液柱压力超过地层的承压能力,就可能发生漏失。因此,下套管作业过程中,应严格控制套管下放速度,以保证产生的激动压力在允许范围内[4-13]。目前主要采用等环空返速法、并附加一定安全系数计算套管下放速度[14],其计算公式为:

式中: vu为 环空安全上返速度,m/s; vcr为套管下放速度,m/s; qo为 单位长度套管的体积,L/m; qa为单位长度环空的容积,L/m。

结合顺北鹰1 井实测井径和通井循环参数,若安全系数取1.0,单根套管下放时间应不小于43 s;若安全系数取2.0,单根套管下放时间应不小于86 s。套管进入裸眼段后,考虑激动压力影响,安全系数应不小于1.5,现场施工时必须严格控制套管下放速度,以防止压漏地层。

2.1.3 钻井液性能处理

对于大直径长裸眼,考虑到井壁的稳定性和井下安全,下套管前不宜大幅调整钻井液性能。在保证钻井液密度、稳定性和抑制性不受影响的前提下,可以降低钻井液的黏度、切力、动塑比、摩阻系数和固相含量。

顺北鹰1 井二开采用钾胺基聚磺钻井液钻进,为确保φ339.7 mm 套管顺利下至设计井深,需维持钻井液的防塌、封堵、抗温性能,提高其润滑性,清除有害固相,以降低摩阻。通井过程中,应确保振动筛、除砂器、离心机等固控设备运行良好,最大限度地清除有害固相,改善滤饼质量,形成薄而韧的滤饼;同时增大润滑剂加量,增强滤饼和钻井液的润滑性;通井到底后充分循环钻井液2 周以上,并采用超细纤维+稠浆携砂清洁井眼,直至振动筛无岩屑返出;起钻前泵入封闭浆封闭井底至三叠系的井段,三叠系封闭浆以防塌为主,二叠系封闭浆以封堵为主。该井φ339.7 mm 套管下入前钻井液性能为:密度1.25 kg/L,漏斗黏度53 s,塑性入22 mPa·s,动切力6.0 Pa,静切力2.0/7.5 Pa,API 滤失量3.4 mL,高温高压滤失量11.0 mL,pH 值9.0,滤饼厚度0.5 mm,摩阻系数0.03,膨润土含量35%,固相含量10%,含砂量0.1%,Cl-含量30 000 mg/L。

2.2 φ339.7 mm 套管双级固井技术

2.2.1 分级注水泥器的设计

由于φ339.7 mm 套管下深深,固井施工一次性注水泥量大,高泵压延续时间长,加之二叠系地层承压能力低,封固段上下温差大,水泥浆性能不易调节。为解决上述技术难点,确保固井成功率和固井质量,采用非连续式分级注水泥施工工艺。

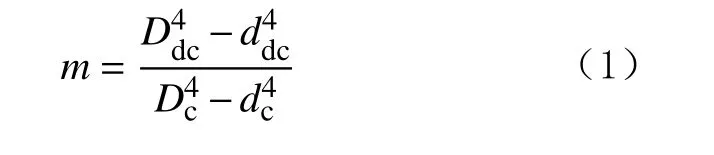

该井二叠系易漏地层位于4 729.00~5 345.00 m井段,为最大程度降低一级固井施工发生漏失的风险,设计将分级注水泥器安放在井深3 800.00 m 左右、具有一定抗压强度和相对稳定的白垩系泥岩层。由于分级注水泥器安放位置较深,对分级注水泥器抗拉、抗压、循环孔的开关和密封能力等性能提出了严苛的要求,且未见到国内将φ339.7 mm 分级注水泥器安放在如此深位置的报道。因此,结合该井情况,设计了适用于该井的φ339.7 mm 分级注水泥器,以保证分级注水泥器性能满足施工要求。φ339.7 mm 分级注水泥器的主要技术参数:本体最大外径380.0 mm,本体内径315.0 mm;挠性塞长625 mm,重力塞长560 mm,关闭塞长360 mm,总长920 mm;循环孔打开压力5.0~6.0 MPa,打开作用力546 kN,关闭压力4.5~6.0 MPa,关闭作用力390 kN,密封能力35 MPa;BTC 扣。其结构如图2 所示。

图 2 φ339.7 mm 分级注水泥器结构示意Fig.2 φ339.7 mm stage collar structure diagram

φ339.7 mm 分级注水泥器具有以下特点:1)采用了新型密封结构,密封能力达到35 MPa;2)套管下入及循环过程中不受泵压影响,不存在循环孔提前打开的风险;3)关闭套上有卡簧锁紧装置,关闭后锁紧可靠;4)循环孔的打开、关闭动作不存在小腔液体压缩问题;5)上下接头内径与套管内径一致,起下钻及进行钻除作业时可有效保护双级注水泥器,以免受到损伤;6)全部附件均由可钻性好的橡胶/铝质材料制成,且具有特殊的防转机构,钻除方便。

一级固井施工期间若发生漏失,应延长一级和二级固井施工间隔时间,确保一级固井水泥石有一定强度后再进行二级固井施工;二级固井施工若发生漏失,应做好井口反挤水泥的准备,以确保井口段的封固质量。

2.2.2 水泥浆及其流变学设计

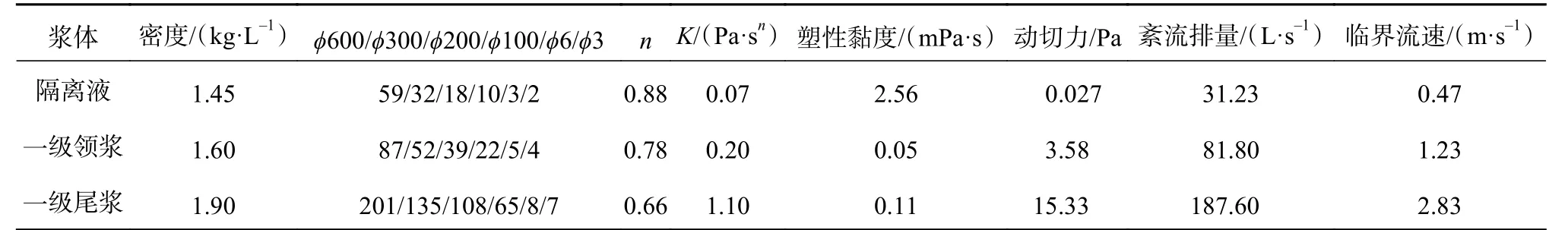

为防止长封固段发生漏失,一级固井领浆采用低密度水泥浆,设计封固段长1 300.00 m,密度不大于1.60 kg/L,以降低环空液柱压力;一级固井尾浆采用常规密度抗高温短候凝水泥浆,设计封固段长393.00 m,密度1.90 kg/L,以提高套管鞋以上井段固井质量;二级固井水泥浆采用低密度水泥浆,设计封固段长2 993.00 m,密度不大于1.60 kg/L,以进一步降低二级固井漏失风险。

二开φ444.5 mm 井眼固井时,水泥浆设计的重点是低密度高强度水泥浆的优选与性能优化,需要在保证水泥浆沉降稳定性的前提下,降低其密度,同时提高水泥石早期强度。

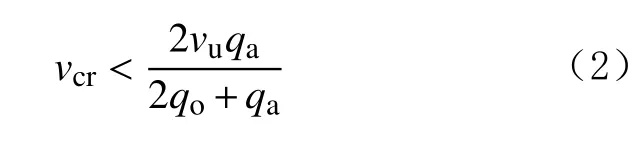

控制水灰比,复配物理改性后的粉煤灰以及微硅、石棉等功能性材料,形成了低密度高强度复合水泥浆,其基本配方为阿克苏G 级水泥+70.0%~150.0%粉煤灰复合低密度材料+4.0%~6.0%膨胀剂+2.0%~6.0%增黏剂+10.0%~20.0%降滤失剂+2.0%~4.0% 早强剂+1.0%~2.0% 缓凝剂+0.3%~0.5%消泡剂+100.0%~200.0%水。表1 为不同密度复合低密度水泥浆的基本性能。

表 1 不同密度复合低密度水泥浆的基本性能Table 1 Properties of composite low-density cement slurry with different densities

由表1 可知,复合低密度高强度水泥浆的密度在1.45~1.60 kg/L 可调,稠化过渡时间较短,流动性能好,沉降稳定性好,上下层密度差不大于0.03 kg/L,水泥石抗压强度发展迅速,48 h 抗压强度大于14 MPa,适用于深井固井。在水泥浆密度满足要求的前提下,需要尽量提高水泥浆的流动性和水泥石早期强度,因此,以密度1.60 kg/L 的复合低密度水泥浆作为一级固井的领浆和二级固井水泥浆。

为提高一级固井尾浆的抗高温性能,防止在高温下形成强度较低的水化硅酸二钙,在水泥浆中添加35.0%硅粉,其基本配方为阿克苏G 级水泥+35.0%硅粉+2.0%微硅+4.0%降滤失剂+0.5%分散剂+0.5%缓凝剂+0.3%消泡剂+54.0%水,其基本性能主要为:密度1.90 kg/L,93 ℃下六速旋转黏度计3,6,100,200,300 和600 r/min 转速下的读数分别为201,135,108,65,8 和7,API 滤失量40 mL,自由液0 mL,流动度20 cm,在90 ℃、0.1 MPa 条件下水泥石24 和48 h的抗压强度分别为19.6 和25.6 MPa。一级尾浆常规密度抗高温水泥浆稠化过渡时间2 min,水泥石抗压强度发展迅速,48 h 抗压强度大于24 MPa,可保证套管鞋处水泥环封固质量,满足固井施工要求。

根据中完通井循环情况设计水泥浆顶替排量。该井二开中完循环排量49.50 L/s,循环立压14.5 MPa,井眼稳定且无漏失,可以计算出环空最大安全返速。根据环空最大安全返速计算出φ339.7 mm 套管下至设计井深后安全最大替浆排量为34.00 L/s。从表2 可以看出,由于环空间隙相对较大,一级领浆和尾浆达到紊流所需排量分别为81.80 和187.60 L/s,难以实现紊流顶替,而隔离液的紊流排量为31.23 L/s,较易实现。因此,设计增大隔离液用量,替浆时中尽可能采用大排量顶替,以增长紊流接触时间,确保顶替效率。

3 现场施工

3.1 套管下入

入井套管柱:浮鞋+φ339.7 mm 套管×2 根+1#浮箍+φ339.7 mm 套管×2 根+2#浮箍+φ339.7 mm 套管×2 根+承托环+φ339.7 mm 套管+分级注水泥器+φ339.7 mm 套管。

表 2 一级固井排量设计Table 2 Design of primary cementing displacement

下套管过程中,为防止发生漏失,应严格控制套管下放速度。井深2 000.00 m 以浅井段,控制单根套管下放时间大于45 s;井深3 000.00 m 以浅井段,控制单根套管下放时间大于60 s;井深4 000.00 m 以浅井段,控制单根套管下放时间大于75 s;井深4 000.00 m以深井段,控制单根套管下放时间大于90 s。下套管期间井口返浆正常,未发生漏失。

采用卡盘下套管时,由于安装卡盘耗时较长,需在 套管进入裸眼井段前将卡盘和操作台安装到位;但安装卡盘后,套管扶正器无法通过卡盘,导致上部井段的套管柱无法安装扶正器,套管居中度受到一定影响。

通过采取通井措施,调整钻井液性能,为下套管提供了良好的井眼条件,降低了下套管摩阻,裸眼段套管下放摩阻50~120 kN。经过68 h 的下套管作业,顺北鹰1 井φ339.7 mm 套管顺利下至设计位置,开泵顶通,顶通压力2.5 MPa,顶通排量0.4 m3/min;后逐步将排量提至2.5 m3/min 发生漏失,漏速1.6 m3/h,排量降至2.0 m3/min 恢复正常。

3.2 注水泥

一级固井领浆和尾浆的性能见表3。

表 3 一级固井入井水泥浆主要性能Table 3 Main properties of primary cementing slurry

一级固井施工前注入20 m3密度1.25 kg·L-1的堵漏钻井液,注入领浆97 m3,尾浆44 m3,替浆414 m3未碰压,期间井口持续返浆,施工结束漏失浆体192 m3。投入重力塞,重力塞下行80 min 到位后,憋压至7 MPa 分级注水泥器顺利打开,建立正常循环,循环一周后间隙顶通,间隔24 h 后进行二级固井施工。

二级固井施工前先大排量循环洗井,二级固井共注入水泥浆320.0 m3,替浆296.7 m3碰压,压力由6 MPa 升至20 MPa,分级注水泥器关闭。其中,替浆至120.0 m3时井口突然失返,替浆至236.0 m3时井口有少量返浆,二级固井施工漏失浆体162.0 m3。

二级固井后进行井口反挤水泥作业,挤入63 m3水泥浆。CBL 测井曲线显示,0~300.00 m 井段声幅值小于15%,固井质量优;300.00~3 300.00 m 井段声幅值大于30%,固井质量合格;3 300.00~5 393.00 m井段声幅值不大于30%,固井质量中等,该井φ444.5 mm长裸眼段实现了有效封固的目的。

4 结论与建议

1)长裸眼大尺寸套管固井时,需采用高刚性钻具组合进行通井,调整钻井液性能,使其防塌和润滑性能达到要求,并严格控制套管下放速度,以确保套管顺利下至设计井深。

2)下入超长大尺寸套管时,应首先校核下套管设备的载荷,以确保其性能满足大载荷作业要求,同时考虑大载荷作用下套管接箍的安全性,下套管后期宜采用卡盘进行下套管作业。

3)针对大尺寸分级注水泥器下深较深的情况,根据大直径套管分级固井的要求,设计了适用于该井的分级注水泥器。

4)超深漏失井固井时,为降低漏失量,水泥浆的密度应尽可能接近钻井液密度,并根据钻井时的排量设计施工排量,制定防漏措施。

5)大井径长裸眼段固井时,水泥浆难以实现紊流顶替,需进一步优化前置液的流变性能。