商用车冷却系统风扇噪声控制与散热优化*

唐荣江 张淼 胡宾飞 陆增俊 肖飞

(1.桂林电子科技大学,桂林 541004;2.东风柳州汽车有限公司商用车技术中心,柳州 545005)

主题词:发动机舱 风扇噪声 计算流体动力学 散热 热风回流

1 前言

近年来,随着发动机功率的提高以及发动机舱零部件布置得愈加紧凑和复杂,为了满足发动机舱的散热性能要求,发动机冷却风扇负荷增大,转速增加[1]。由此,冷却风扇噪声明显增大,并已成为整车噪声的主要来源之一[2]。因此,在保证冷却风扇满足气动性能要求的基础上,降低其气动噪声已经成为新的研究热点。

国内外研究人员已利用计算流体力学(Computa⁃tional Fluid Dynamics,CFD)技术对冷却风扇噪声进行了大量研究。Sorensen对高转速风机进行CFD分析,提出旋转风扇的噪声源主要集中在叶片边缘[3],且叶片安装角度、轮毂比等都会对风扇噪声产生影响。钟芳源教授通过对风扇叶片根部前掠部分进行改进,使得风扇出风范围增加30%,优化后的风扇与普通风扇相比,在变化流量下气动噪声与出风性能大幅提高[4]。基于CFD的流体仿真技术虽然已经比较成熟,但只考虑降噪往往会带来风扇冷却效果不佳等问题。

针对上述不足,本文以某型商用车冷却风扇为研究对象,通过改变风扇的叶片数量、轮毂比和弯曲角来降低风扇噪声,并对发动机舱的流场进行分析,通过增加挡风板来减少机舱内热气流回流造成的局部流动“死区”,提高舱内散热性能。

2 风扇噪声测试与仿真

2.1 噪声测试

某商用车风扇旋转时产生较大的噪声,在挡位为4挡、发动机转速为2 250 r/min时,风扇前部0.5 m处整体噪声达到86.2 dB(A),远高于商用车其他系统的噪声。

风扇噪声主要是由风扇叶片切割空气或由风扇后的部件所产生的空气紊流形成的,通过改变叶片的直径、数量、轮毂比和形状都可以降低风扇噪声[5]。

2.2 原型风扇的仿真计算

2.2.1 基本控制方程

流体流动受到物理守恒定律的支配,需满足质量守恒定律、动量守恒定律和能量守恒定律[6]。由于流过冷却风扇的空气马赫数小于0.3,故可以将空气视作不可压缩流体处理。计算得流体域雷诺数Re=8.3×106,远大于临界雷诺数,故可判定其流动状态为湍流,选用k-ε湍流模型处理机舱模型。基本控制方程如下:

质量守恒方程为:

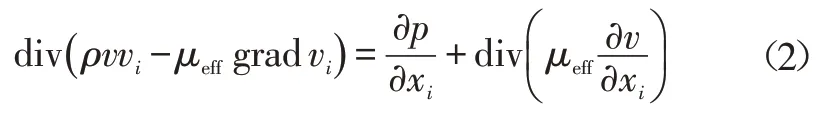

动量守恒方程为:

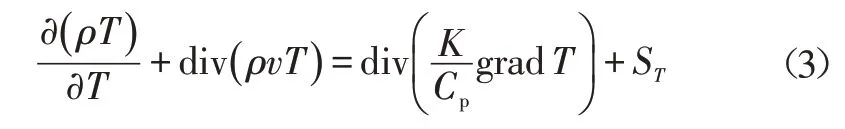

能量守恒方程为:

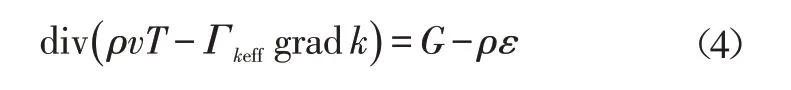

湍流动能k方程为:

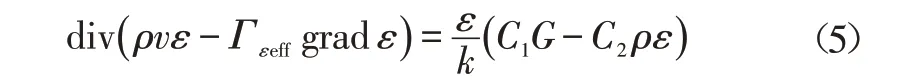

湍流动能耗散方程为:

其中:

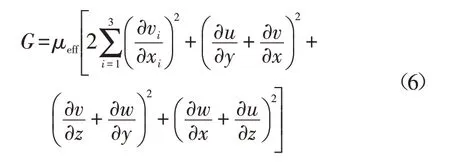

式中,vi为平均速度分量;xi为坐标分量;K为流体传热系数;ST为流体内热源及因黏性作用机械能转化为热能的部分;k为湍流动能;ε为湍流动能耗散率;μeff为湍流有效黏性系数;ρ为空气密度;Cp为比热容;T为温度;C1、C2均为经验常数;u、v、w分别为坐标轴x、y、z方向上空气的流速;Γkeff为湍流动能有效扩散系数;Γεeff为湍动能黏性耗散有效扩散系数[7]。

2.2.2 模型简化

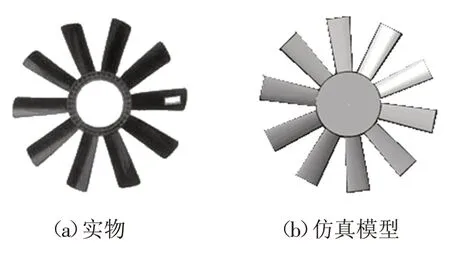

利用CAD软件对风扇进行建模,在不影响风扇性能的情况下对原型风扇进行相应简化,实物与仿真模型如图1所示,风扇直径为625 mm,轮毂直径为231 mm,轮毂比为0.37。

图1 风扇实物与仿真模型

2.2.3 CFD仿真

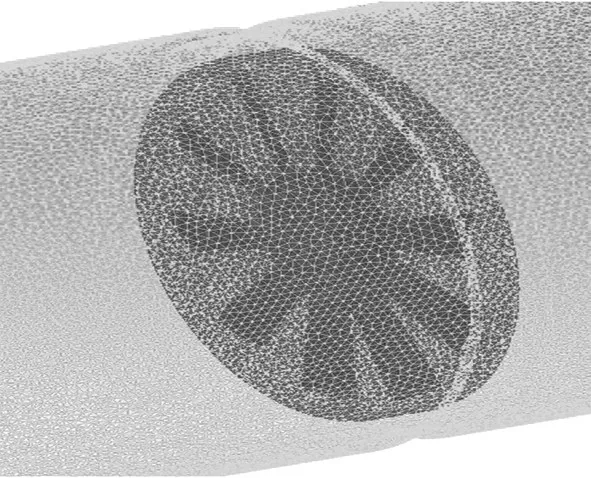

仿真过程完全模拟风扇台架试验,整体计算模型包括进口区域、出口区域、旋转体区域和管道区域[8],对应区域尺寸根据试验台架测试通道进行绘制。考虑到发动机冷却风扇仿真模型内部不同区域流场的变化情况不同,采用分区的方法划分网格:旋转流体区网格尺寸较小,管道区网格尺寸稍大,入口区和出口区网格最大[9]。在梯度变化大的位置(如风扇扇叶边缘)进行加密,以保证网格精度。管道区和旋转流体区的网格划分结果分别如图2、图3所示。

图2 计算区域

图3 旋转体区域网格

流场计算时,进气设置为速度进口,初始流速为0,出口设置为压力出口,旋转流体根据实际条件设置为空气。

2.2.4 仿真分析

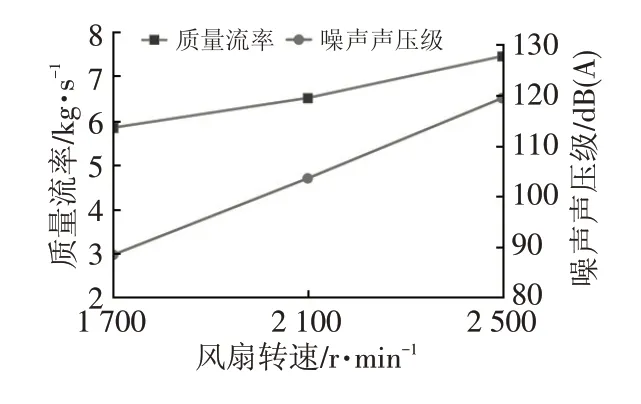

仿真模型经过2 500次计算后结果趋于稳定,流场轨迹线如图4所示。从图4可以看出,气流进入流场区域流速比较平缓且流线较直,经过冷却风扇叶片扰动后形成紊流,并呈螺旋状导向出口方向。本文分别在1 700 r/min、2 100 r/min和2 500 r/min转速下进行测试,对出口截面处的质量流率和入口区域距离风扇中心线1 m处的噪声进行监测,结果如图5所示。由图5可以看出,冷却风扇的质量流率和噪声随转速升高而增加。

图4 流场轨迹线

图5 风扇仿真结果

3 冷却风扇优化改进

本文重点讨论叶片数量、轮毂比和叶片弯曲角对风扇噪声与质量流率的影响。设置风扇转速为额定值2 100 r/min,对进口区域风扇中心线上距离风扇1 m处的噪声与出口截面处的流量数据进行分析,对比各参数对风扇噪声的影响,根据分析结果提出优化方案。

3.1 叶片数的影响

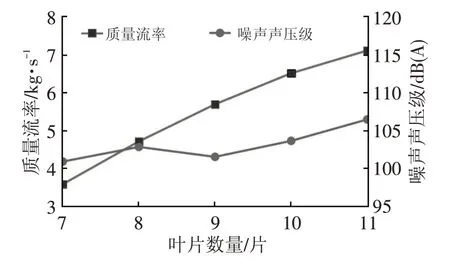

原扇叶数量为10片,不同叶片数量下风扇性能的如图6所示。由图6可知,随着叶片数量的增加,质量流率和噪声增大,9片叶片方案的噪声声压级为101.51 dB(A),质量流率与原风扇相差不大,故本文选择叶片数量为9片。

图6 不同叶片数量下风扇质量流率与噪声的变化趋势

3.2 轮毂比的影响

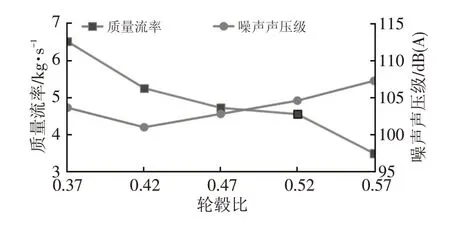

原风扇的轮毂比为0.37,不同轮毂比下风扇质量流率和噪声如图7所示。由图7可知,质量流率随着轮毂比的增加而降低,当轮毂比为0.42时噪声声压级最低,为100.98 dB(A),质量流率为5.25 kg/s,仅比原风扇低0.62 kg/s,故本文选择轮毂比为0.42。

图7 不同轮毂比下风扇质量流率和噪声的变化趋势

3.3 叶片形状的影响

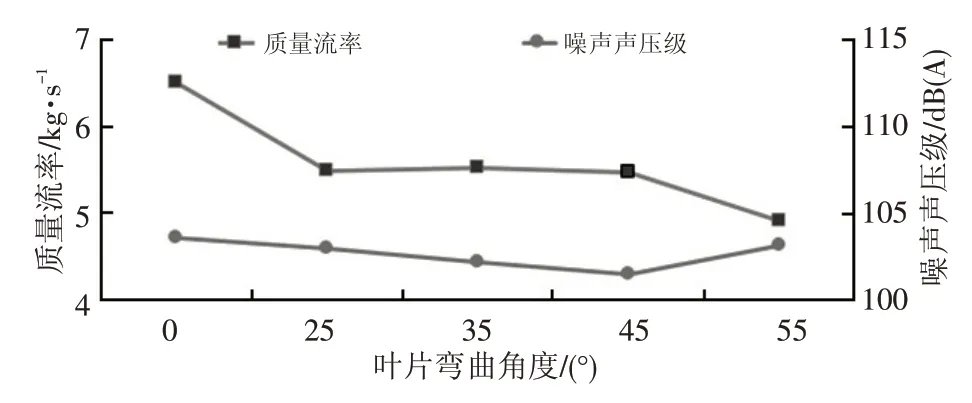

原风扇弯曲角为0°,在原风扇的基础上将叶片的弯曲角度分别修改为25°、35°、45°和55°,不同叶片弯曲角度下质量流率和噪声仿真结果如图8所示。由图8可知,监测面的质量流率随弯曲角度增加而减少。当叶片弯曲角为45°时,噪声声压级最低,为101.51 dB(A),质量流率为5.48 kg/s,比原风扇质量流率低1.03 kg/s,本文选择叶片弯曲角为45°。

图8 不同叶片弯曲角度下风扇质量流率和噪声的变化趋势

3.4 风扇参数的优选

根据前文的分析,确定风扇的优选参数如下:叶片数量为9片,轮毂比为0.42,叶片弯曲角度为45°。在2 100 r/min转速下对优选风扇与原风扇进行对比仿真,结果如表1所示。

表1 原风扇与优选风扇质量流率与噪声对比

由表1可知,优选风扇噪声下降,但质量流率也有所降低,在一定程度上对发动机舱散热产生影响,因此,需要对发动机舱流场与温度场进行进一步分析。

4 发动机舱散热性能研究

4.1 物理模型

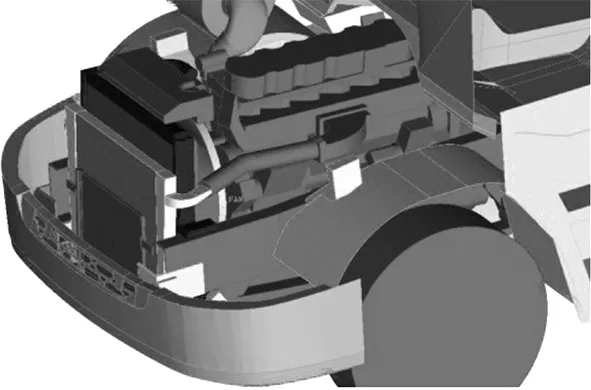

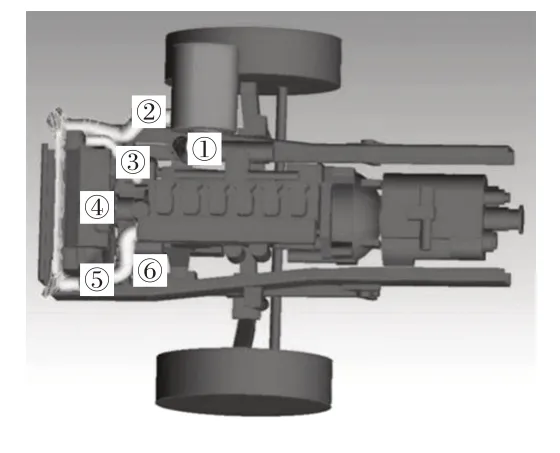

在保证反映发动机舱内真实流动特性的前提下,对该车发动机舱内部进行了适当简化,只保留冷却系统(包括中冷器、冷凝器和散热器)、风扇、发动机、变速器、离合器、副车架及发动机舱内附件[10]。发动机舱CFD仿真简化模型如图9所示。

图9 发动机舱CFD仿真简化模型

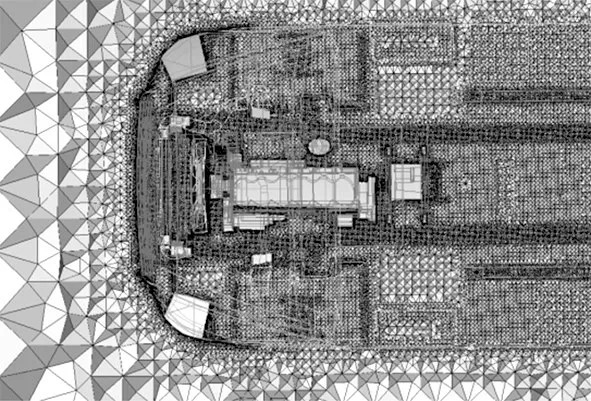

4.2 计算区域网格的划分

计算域采用规则的长方体,区域入口距车辆前端4倍车长,区域出口距车尾6倍车长,左、右边缘距离车辆3倍车宽,总高度为6倍车高。考虑到计算机的计算能力,同时为了提高计算效率、节省计算时间,对流动的重点区域,如进气格栅、冷却模块等部位进行局部加密,最大单元尺寸为50 mm,最小单元尺寸为5 mm,近壁面区域采用细密的网格以适用壁面函数来描述其流动情况,故在近壁面生成3层共3 mm的边界层网格。在空间域内生成Trimmed体网格,发动机舱体网格如图10所示。

图10 发动机舱部分体网格

4.3 仿真参数设置

结合试验数据,将进口风速设为25 km/h,湍流强度设为0.01,环境温度设为303 K,出口相对压力为零,出口湍流强度与进口一致。中冷器和散热器设为多孔介质,各阻力系数根据试验数据计算得出并设定发动机为体积热源。风扇采用MRF隐式算法,转速为1 500 r/min。

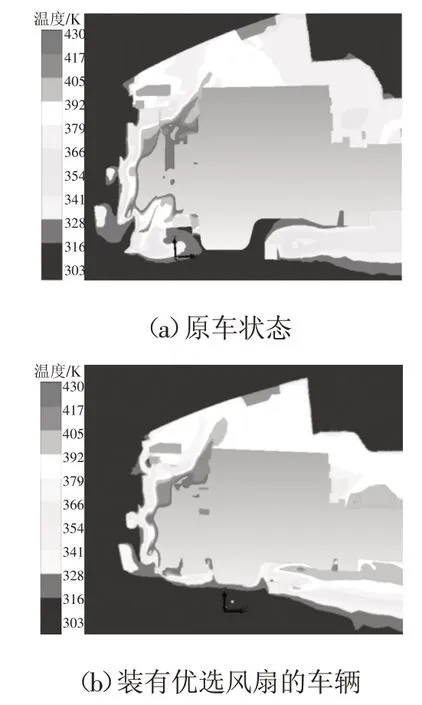

4.4 CFD仿真分析

图11所示为原车和装有优选风扇车辆模型的截面温度云图,由图11可知,发动机舱主要热源为散热器组,热流在风扇的作用下导入发动机舱,装有优选风扇的车辆发动机舱内温度较原车高,原车气流经过散热器、中冷器后经旋转风扇导出的温度为379~392 K,而装有优选风扇的车辆导出的温度约为392~430 K,超过舱内塑料零件最佳使用温度。

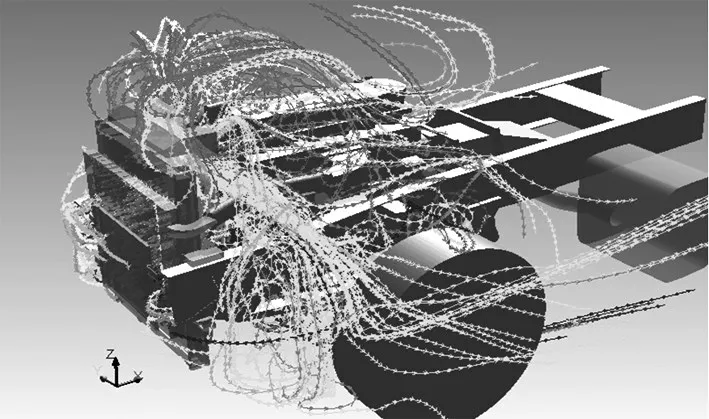

图12所示为使用优选风扇的车辆发动机舱内流线的3D流场图。由图12可知,高速气流流经冷却系统后沿着发动机本体导向车辆后方,整个发动机舱内场流动较为顺畅,散热器正前方出现负压区,从冷却风扇导出的热流从散热器上部和两侧回流到冷却系统中,严重影响冷却系统散热效率。

图11 截面温度分布

图12 舱内流场线

风扇抽吸后压力提高,形成前、后压力差,因而热风容易向前端低压处回流。如果散热器周围有间隙,热空气就会通过间隙重新回流到散热器前部,形成热风回流,不仅减少了冷空气的进气量,还使进气温度上升,降低了散热器的冷却效果[11]。

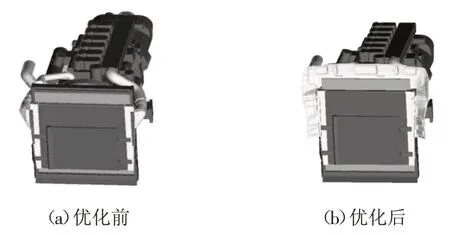

4.5 优化方案

为了有效阻挡和降低热空气回流,在散热器上部和左、右两侧增加挡风板,如图13所示。

图13 加装挡风板方案示意

4.6 优化结果分析

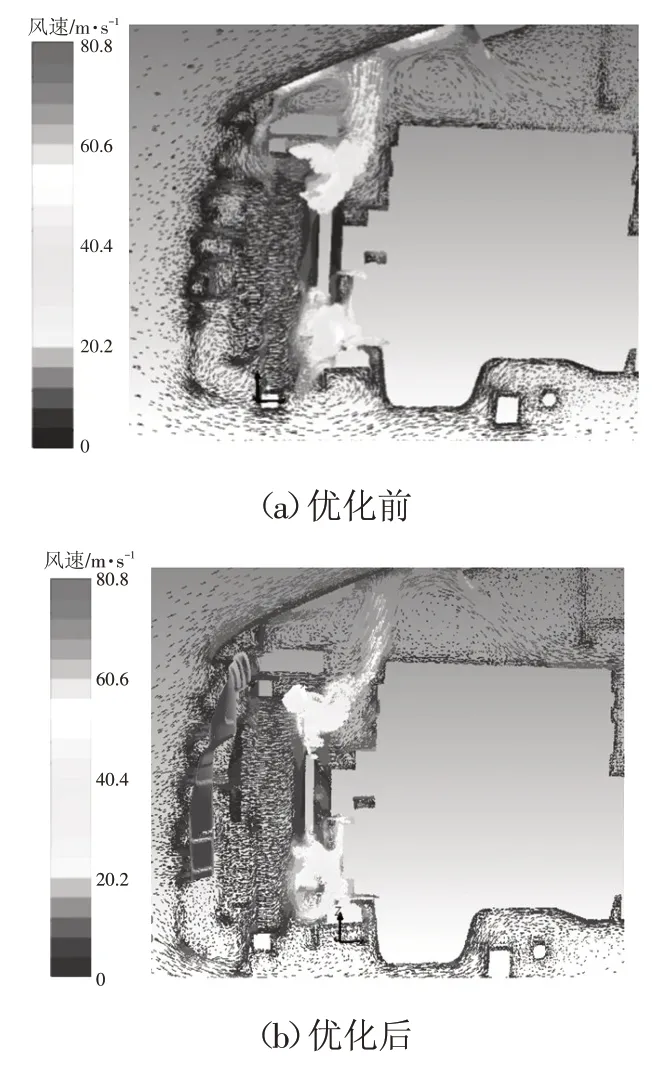

安装挡风板前、后速度矢量如图14所示。由图14可以看出,改进后,隔热板成功封堵冷却水箱与舱盖之间的间隙,阻断回流的热流,从散热器进入的气流密度明显提高,提高了散热效率。

图14 截面速度分布

5 试验验证

5.1 噪声试验

对加装优选风扇的车辆进行噪声测试,在挡位为4挡,发动机转速为2 250 r/min条件下,对风扇前0.5 m处进行噪声测试,测试结果为83.5 dB(A),比原风扇降低了2.7 dB(A)。

5.2 热平衡试验

对匹配了优选风扇的车辆采取加装挡风板的改进措施,通过试验验证发动机舱温度变化情况。测试状态为:在发动机最大扭矩状态下(转速为1 500 r/min),实车满载,车辆挡位为3挡并保持25 km/h匀速行驶,在环境温度为303 K状态下进行25 min的实车测试。

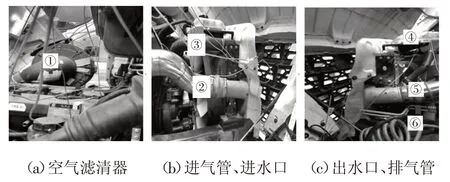

将6个热电偶传感器分别布置在发动机舱内进气空气滤清器、进气管、冷却部件入水口、冷却部件出水口、排气管、发动机左侧,如图15、图16所示。

图15 测点位置

图16 传感器布置位置

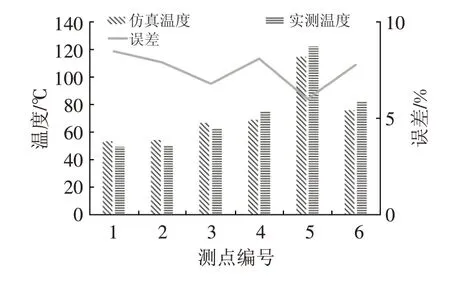

安装挡风板后各测点温度测试结果与对应的仿真结果如图17所示,仿真结果误差在10%以内,精准度较高。

图17 实测温度与仿真温度对比

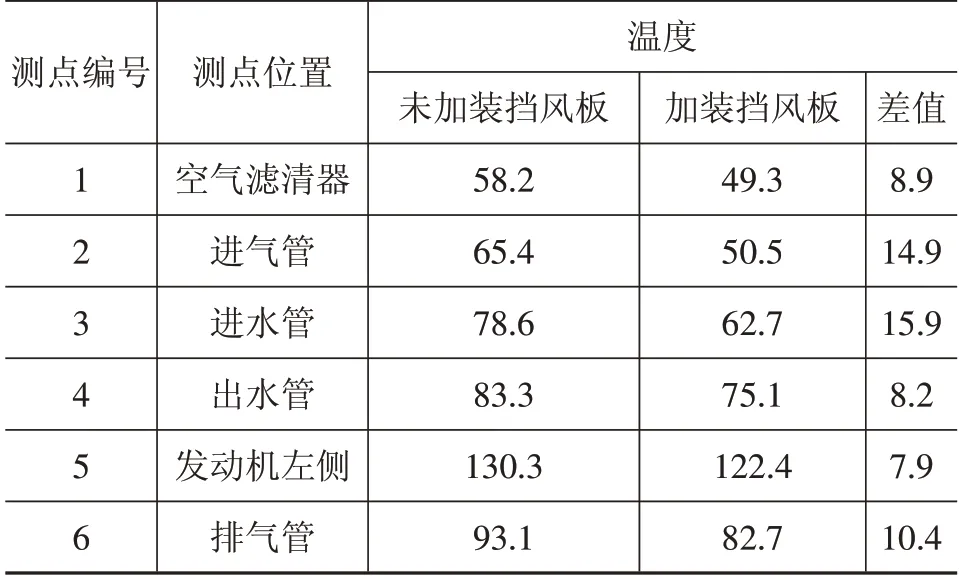

优化前、后测点处温度如表2所示。从表2可以看出,在最大扭矩工况下,加装挡风板的车辆各测点温度均有所下降,散热器进、出口水温差提高7℃,中冷器进、出口空气温差提高7.7℃。由此可见,安装挡风板后散热器与中冷器冷却效率明显提高。

表2 优化前、后测点处温度 ℃

6 结束语

本文对冷却风扇的质量流率和气动噪声进行了CFD仿真分析,采用改变叶片数量、轮毂比和弯曲角度等方法进行噪声优化,最终确定了叶片数量为9片,轮毂比为0.42和叶片弯曲角度为45°的风扇优选方案,风扇噪声较原车下降了2.7 dB(A)。

通过对整车的流场分析,提出了增加挡风板的方案,并对车辆进行了热平衡测试,结果表明,加装挡风板后样车散热器与中冷器效率明显提高,并且CFD仿真温度与实测值误差均在10%以内,确认了仿真结果的有效性。