挡板与搅拌釜内壁间距对搅拌的影响

任少雄,王 恒

(西安石油大学,陕西 西安 710065)

搅拌是化工操作单元中重要的操作之一,其目的是为了使搅拌釜内的物质进行充分混合或者换热,因此搅拌釜在石油、化工、制药等行业具有着重要的作用。在搅拌过程中,一定要防止打旋的产生,主要是因为打旋会导致液体在离心力的作用下流向搅拌釜壁面,造成中心液面下凹,严重时会导致空气被吸入搅拌桨而与液体混合降低搅拌效率。

为了抑制搅拌过程流体液面打旋,通常会在搅拌釜壁面设置挡板,并且在一般搅拌釜内,挡板都是紧贴搅拌釜壁面,这使得挡板后方会形成流动死区[1-3]。目前国内外文献关于搅拌釜挡板的研究主要集中在挡板数量、样式等方面,如施阳和、赵进曾对比过三角形挡板和空心长方形挡板[4],张翠勋,杨锋苓则是提出了半圆管挡板[5],关于挡板与搅拌釜内壁的距离的文章还没有,故本文将针对此问题展开研究。本文运用计算流体力学数值模拟方法研究挡板和搅拌釜内壁间距离(后文简称挡板间隙)对搅拌效果的影响。

1 几何模型与网格划分

1.1 几何建模

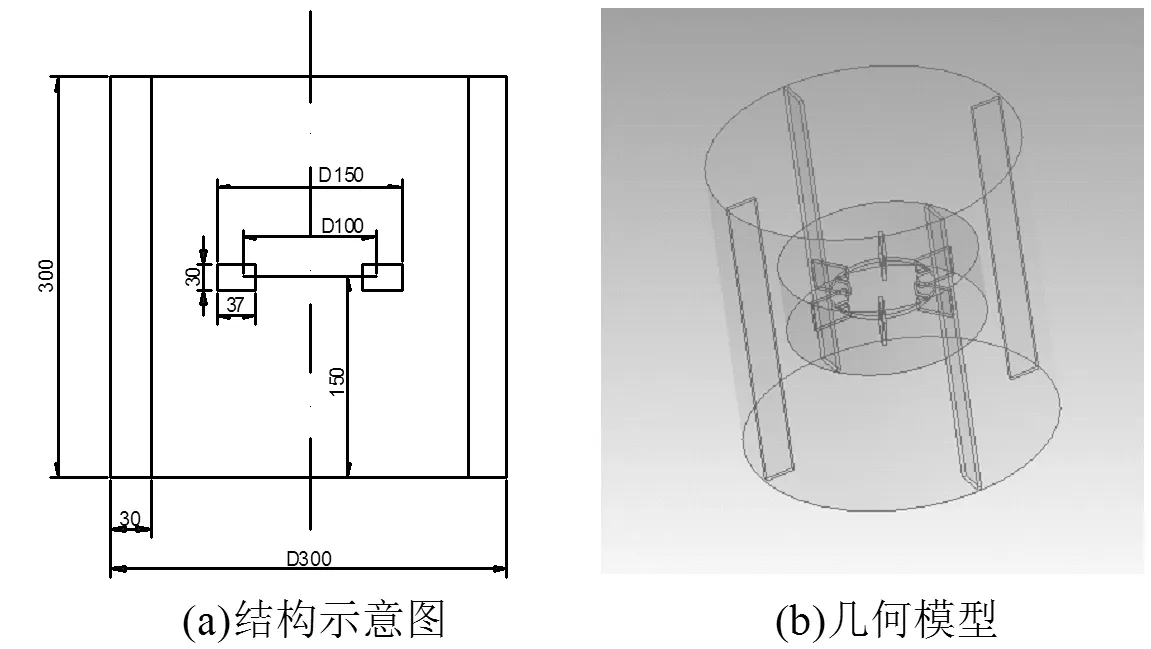

图1(a)所示为搅拌釜的结构示意图,搅拌釜模型为直径为300 mm,高为300 mm。搅拌釜内搅拌桨型为六平叶涡轮桨,桨叶直径为150 mm,圆盘直径为50 mm,桨叶长37 mm,宽30 mm,叶片夹角为90°,叶轮中心距搅拌釜釜底距离为150 mm。设置挡板,挡板高度为300 mm,宽度为30 mm,设置挡板间隙分别为0、2、4 mm。模型建立采用Ansys Workbench中的Design Modeler,其几何模型如图1(b)所示。

图1 搅拌釜

1.2 网格划分

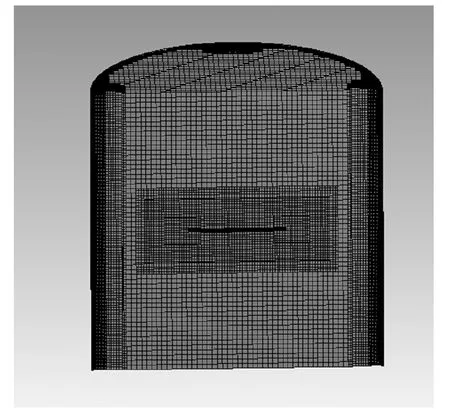

网格划分采用Ansys Workbench 中的meshing模块。根据流场状况及数值模拟模拟的需要,将搅拌釜流体区域划分为动区域和静区域,由于搅拌桨所在的区域流体跟随搅拌桨一起转动,为动区域,其余的区域流体为静区域。为了计算提高网格质量,尽量使用结构化网格,动区域网格单元大小为8 mm,壁面及间隙处由于速度梯度大,对这个区域进行了加密处理,设置壁面网格大小为4 mm,间隙处网格大小设置为1 mm。最终网格数量590325,其网格划分结果如图2所示。

图2 网格划分结果

1.3 边界条件与计算方法

搅拌釜的数值模拟采用多重参考系的方法(MRF)。动区域为搅拌桨的搅拌影响区域,设置300 r/min,静区域静止。搅拌桨的边界条件设置为相对动区域静止。

设置重力,方向向下,搅拌釜内流体为湍流状态,湍流模型采用标准k-ε模型,壁面条件设置为无滑移壁面,设置区域材料,材料为液态水;搅拌桨添加边界条件,搅拌桨壁面为旋转面,旋转速度与搅拌桨一致300 r/min,液体的上表面设置为自由液面;计算方法采用SIMPLE算法,方程采用二阶迎风格式。

2 流体数学模型

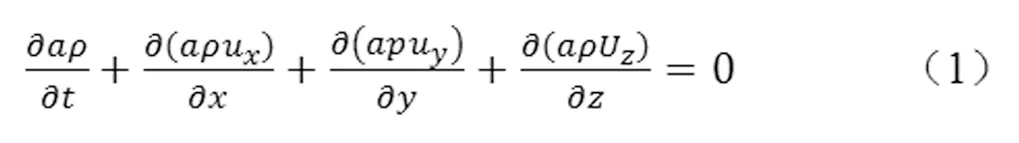

由于搅拌釜内流体为不可压缩流体,密度已知,压力p和X、Y、Z方向的速度u、v、w未知,不考虑能量,四个未知量四个方程用连续性方程和动量守恒方程即可[6-9]。

连续性方程即质量守恒方程,由于搅拌釜内为一整体,故在整个过程中质量没有发生变化,满足质量守恒方程。

a为各相物质体积分数,ρ为各相物质密度。

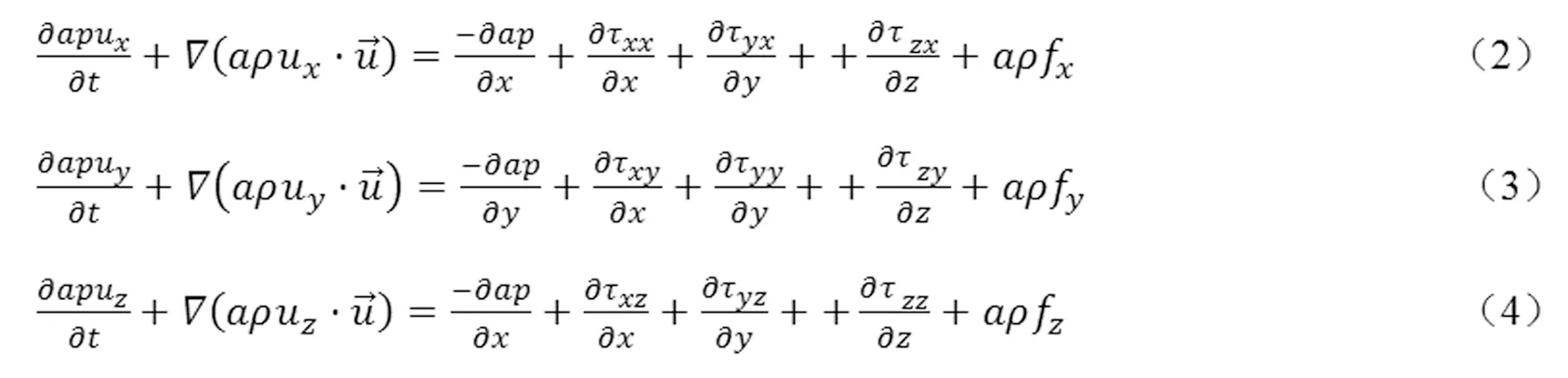

同时,在搅拌釜这个整体里,三相物质受到重力、摩擦力和搅拌桨的力,动量随时间的变化量等于这两个力之和,满足动量守恒定律。

a为各相物质体积分数,ρ为各相物质密度,p为各相流体微团上的压强。

3 数值模拟结果及分析

判定搅拌釜的搅拌效果可以采用湍动程度以及其搅拌时搅拌轴的轴功率,前者可以反映混合的效果,后者可以反映功耗。湍动能越大,搅拌效果越好,轴功率越小搅拌所需能耗越低。设挡板间隙为s,分别取s=0、2、4、6 mm。

3.1 迹线分析

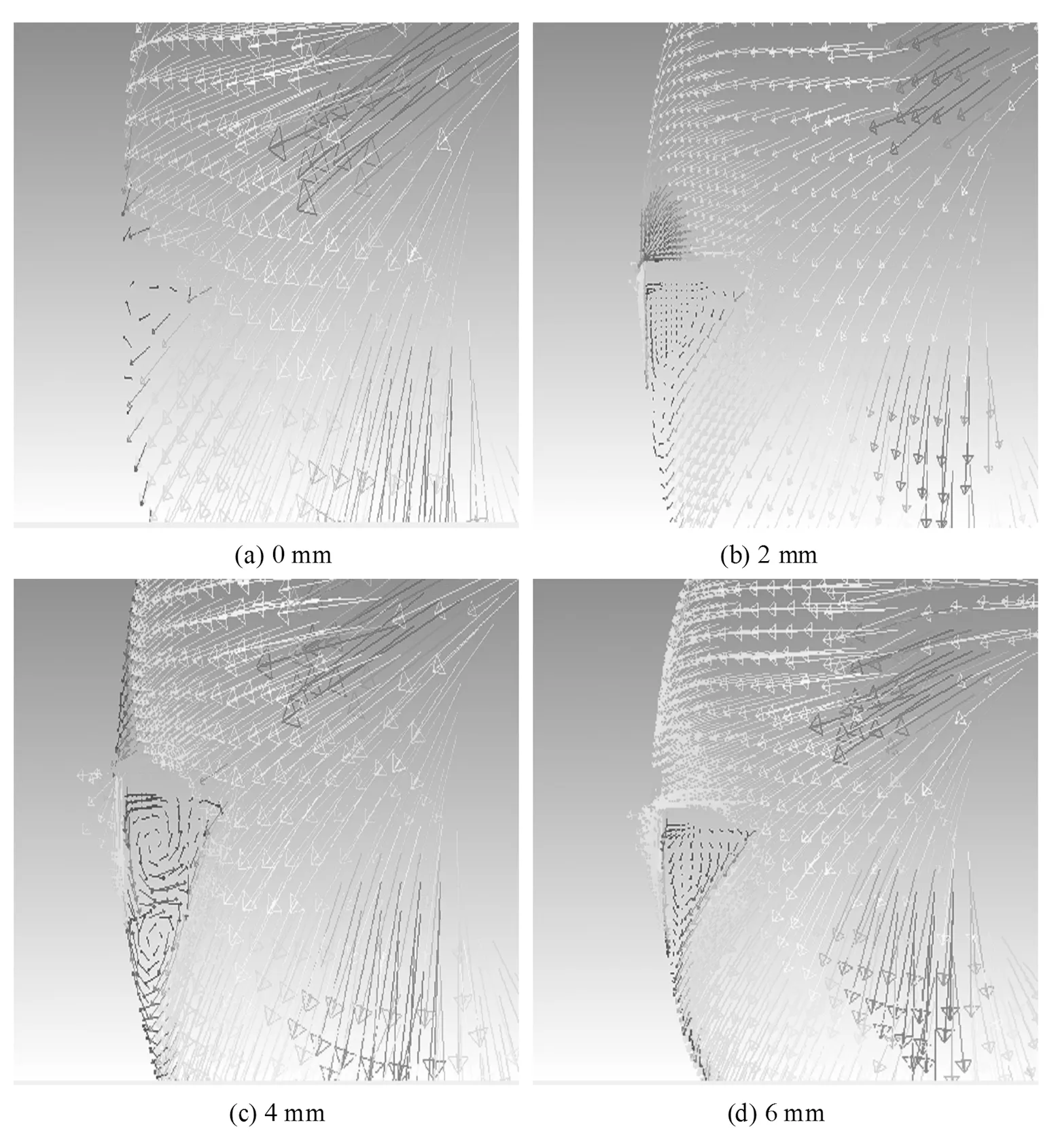

迹线图是描述流场各点处流体质点的运动轨迹、速度大小及方向图,如图3所示为同一挡板附近流体的迹线图,图3(a)为挡板间距为0 mm时的迹线图,可以清楚看到挡板冲击面与搅拌釜壁面夹角处流体聚集,背面则形成涡旋,形成流体死区;图3(b)为挡板间隙为2 mm时的迹线图,间隙有流体流过,涡旋消失;图3(c)为挡板间隙为4mm时的迹线图,出现双涡旋;图3(d)为挡板间隙为6 mm时的迹线图,涡旋又消失。

图3 同一挡板附近流体的迹线图

3.2 搅拌釜内湍动能分析

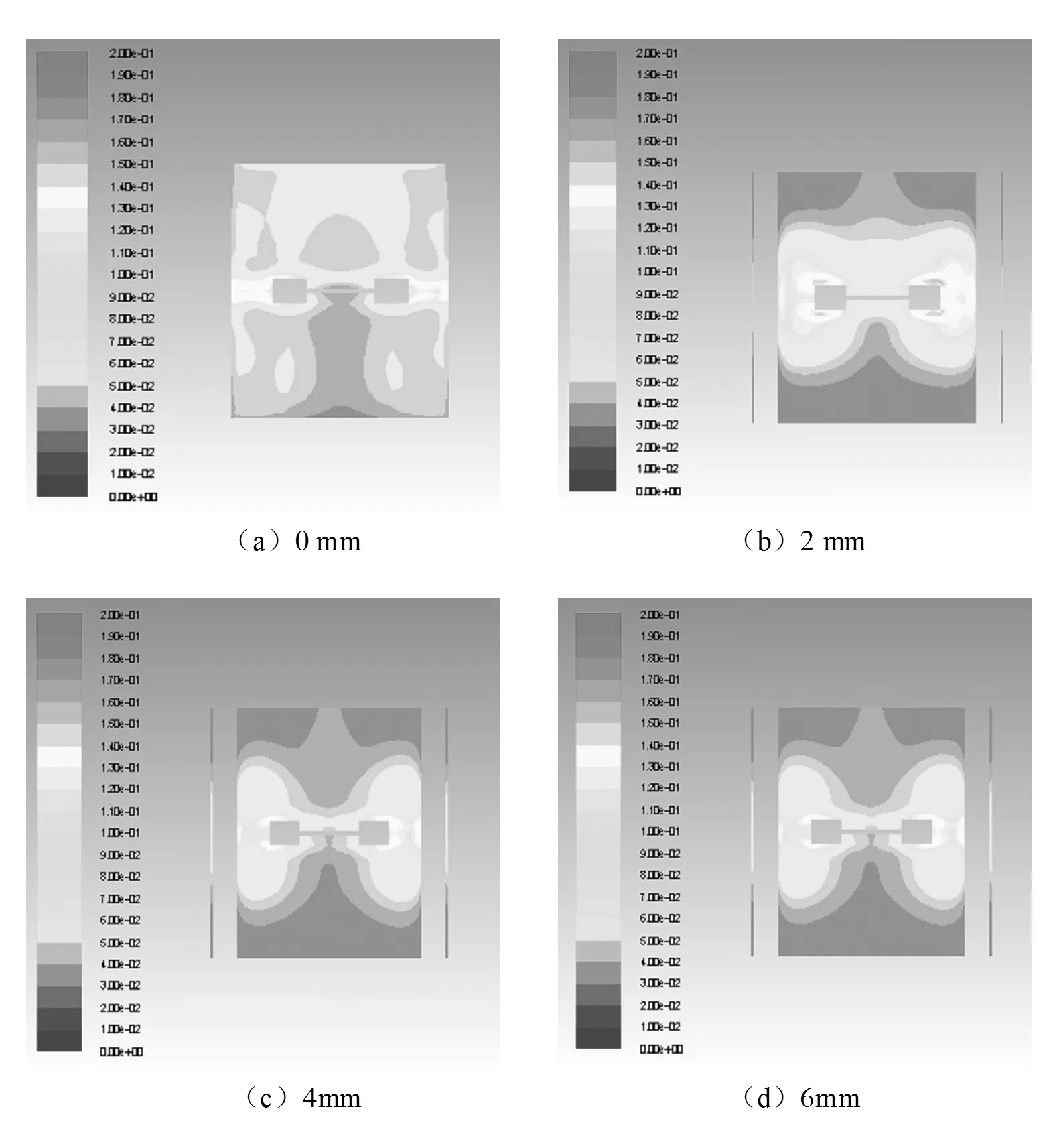

湍动能描述的时流体的湍动程度的大小,湍动能越大,说明流体的湍流程度越大,说明混合效果越好。图4(a)所示为挡板间隙为0 mm时的搅拌釜轴截面湍动能云图,由图4(a)可见,整个搅拌釜内湍动程度都比较高;图4(b)所示为挡板间隙为2 mm时的搅拌釜轴截面湍动能云图,由图4(a)可见搅拌釜上方和下方湍动程度较低;图4(c)、(d)所示为挡板间隙为4、6 mm时的搅拌釜轴截面湍动能云图,可以看到搅拌釜中心的湍动程度降低。

图4 x=0平面的湍动能云图

3.3 轴功率分析

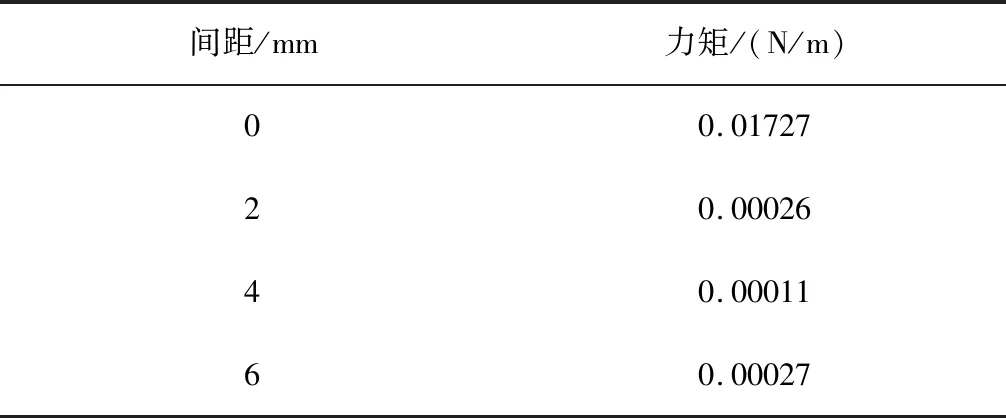

轴功率与搅拌桨的力矩有关,力矩越大,轴功率越大。搅拌桨的力矩大小可以在fluent中report出来。Fluent中report搅拌桨的力矩如表1所示,表中可以看到间隙从0 mm增大到4 mm时,力矩减小,轴功率降低,从4 mm增大到6 mm时,力矩增大,轴功率升高。

表1 不同间距时搅拌桨力矩

4 结论

(1)设置挡板间隙确实可以改善挡板背面湍流死区的问题,但是对间隙的大小需要有要求;

(2)增大挡板间隙,搅拌釜内湍流程度也会随之降低;

(3)间隙为4 mm时轴功率最低。